Направляющие должны обеспечивать точность перемещения, движения или положения рабочего органа станка, быть жесткими, долговечными, обладать хорошими демпфирующими свойствами.

Металлорежущие станки оснащают направляющими скольжения, качения и комбинированными. Направляющие скольжения могут быть с полужидкостной, жидкостной и газовой смазкой. Комбинированные объединяют достоинства направляющих разных типов.

Применяют направляющие прямолинейного и кругового движения, горизонтального, вертикального и наклонного исполнения.

Точность движения по направляющим рабочего узла, несущего заготовку или инструмент, зависит от первоначальной точности изготовления направляющих, жесткости и температурных деформаций корпусных деталей, зазоров в направляющих, обусловливающих переориентацию узлов при реверсе. Так, зазор в направляющих скольжения полужидкостного трения, составляющий 0,02...0,03 мм, приводит при реверсах к такому же по величине смещению (переориентации) рабочего органа и еще большему искажению траектории режущего инструмента.

Жесткость направляющих, обусловливающая смещение узлов под нагрузкой, зависит главным образом от типа направляющих. Из-за наличия регулировочных клиньев и прижимных планок, обладающих низкой собственной жесткостью, направляющие скольжения с полужидкостной смазкой имеют более низкую жесткость по сравнению с направляющими качения и комбинированными.

Силы трения в направляющих оказывают влияние на тепловыделение и их температурные деформации, мощность привода перемещающегося узла, рассогласование в следящей системе, погрешность позиционирования и зону нечувствительности. Силы трения зависят от типа направляющих (низкие — в аэростатических, гидростатических и направляющих качения, высокие - в направляющих скольжения с полужидкостной смазкой), а также от материалов пары трения, качества смазочного материала.

1. НАПРАВЛЯЮЩИЕ С ПОЛУЖИДКОСТНОЙ СМАЗКОЙ

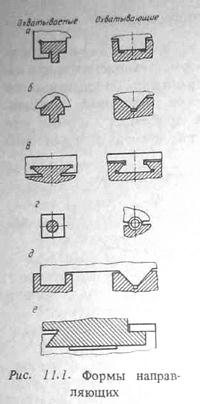

Формы направляющих. Прямоугольные (плоские) направляющие (рис. 11.1, а) просты по форме, технологичны при изготовлении и сборке. На горизонтальной несущей грани хорошо удерживается смазочный материал, но для удаления с нее стружки необходимы дополнительные устройства. Для регулирования зазоров требуются планки или клинья. Прямоугольные охватываемые направляющие применяются для поперечин, стоек, консолей станков разных типов, в протяжных, тяжелых токарных и агрегатных станках (для силовых головок и столов).

Треугольные (призматические) направляющие (рис. 11.1,б) в изготовлении сложнее прямоугольных. Охватываемые направляющие плохо удерживают смазочный материал. Благодаря автоматическому устранению зазоров под действием силы тяжести подвижного узла точность его положения повышается. При одинаковом нагружении обеих граней направляющие делают симметричными с углом 90°. В случае разной нагрузки на грани более нагруженную из них делают шире. Область применения охватываемых направляющих — станины токарных, револьверных, координатно-расточных станков, направляющие плиты силовых столов повышенной точности агрегатных станков. Охватывающими направляющими (V-образными) снабжают станины продольно-строгальных станков. Трапециевидные направляющие (типа "ласточкин хвост") имеют малые габариты по высоте (рис. 11.1,в), регулируются одним клином или планкой. Направляющие сложны в изготовлении, плохо работают при большом опрокидывающем моменте, в них возникают большие силы трения. Охватываемые направляющие применяют при проектировании салазок суппорта токарных станков, охватывающие — для столов фрезерных станков, станин поперечно-строгальных станков.

Цилиндрические направляющие охватываемого типа (рис. 11.1, г) имеют низкую жесткость, требуют сложных устройств для регулирования зазоров, применяются при небольших ходах рабочих органов.

Направляющие комбинированного типа сохраняют преимущества направляющих тех форм, из которых они состоят. Например, охватывающие направляющие, в которые входят одна прямоугольная и одна треугольная (рис. 11.1, д), применяют для станин шлифовальных, координатно-расточных, продольно-строгальных, продольно-фрезерных и токарных станков; такие же направляющие охватываемой формы— для станин токарных станков. Направляющие, которые представляют собой комбинацию прямоугольной и половины трапециевидной (рис. 11.1,е), используют, когда на суппорт действует опрокидывающий момент, когда требуется обеспечить повышенную жесткость регулировочных планок или клиньев, расположенных со стороны отрыва.

Накладные направляющие. Применение накладных направляющих позволяет повысить износостойкость и точность станка, улучшить его ремонтопригодность.

Закаленные планки, изготовленные из стали или легированного чугуна, к чугунной станине прикрепляют винтами (рис. 11.2,а, б, д), а к стальной приваривают (рис. 11.2, в, г). Чтобы не повредить рабочую поверхность направляющей, крепление производят с противоположной ей стороны (рис. 112. а, б). Если планки крепят со стороны рабочей поверхности, то после завинчивания винты закрывают пробками, изготовленными из бронзы или из того же материала, что и планка (рис. 11.2, д). С помощью бурта или паза на станине винты разгружают от поперечной силы.

Закаленные планки, изготовленные из стали или легированного чугуна, к чугунной станине прикрепляют винтами (рис. 11.2,а, б, д), а к стальной приваривают (рис. 11.2, в, г). Чтобы не повредить рабочую поверхность направляющей, крепление производят с противоположной ей стороны (рис. 112. а, б). Если планки крепят со стороны рабочей поверхности, то после завинчивания винты закрывают пробками, изготовленными из бронзы или из того же материала, что и планка (рис. 11.2, д). С помощью бурта или паза на станине винты разгружают от поперечной силы.

Закаленную стальную ленту толщиной 0,25 мм к направляющим станины приклеивают или прижимают продольными планками или винтами. Пластины из бронзы или ленты из наполненного фторопласта приклеивают к направляющим подвижного узла (стола, салазок, бабки).

2015-02-18

2015-02-18 3621

3621