Тема 2 Развитие систем управления качеством

История философии качества насчитывает, по меньшей мере, четыре перекрывающихся и продолжающихся этапов, развивающихся в полном соответствии с законами диалектики под давлением противоречия между внутренними и внешними целями производителя – обеспечением качества выпускаемой продукции и соответственно укреплением позиции производителя на рынке (внешняя цель) и повышением эффективности производства, то есть увеличением прибыли организации (внутренняя цель). На каждой стадии развития производства, рынка и общества это противоречие имело свою специфику и по-разному разрешалось.

Этап отбраковки. Этот этап начался вместе с развитием ремесла и вошел в практику отдельных мастеров, которые проверяли свою собственную работу, наблюдали за работой подмастерьев, а также покупателей, которые тщательно перебирали изделия, чтобы сделать покупку. Опытный, аккуратный и старательный ремесленник сам закупал материалы, производил качественный товар, отвечал за его безопасность, и потому быстрее продавал товар. Цеховые организации средневековых городов «сертифицировали» мастеров: присуждали звание мастера после серьезных испытаний качества изделия, каждое из которых было индивидуальным. По сути, проблема управления качеством решалась самим производителем под воздействием общества.

Развитие производительных сил способствовало вытеснению ремесленников, разделению труда и необходимости найма работников, так как промышленник не успевал сам производить продукцию. В этой связи проблема управления качеством стала более актуальной.

В 70х гг. XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества - изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

В развитие этого этапа выдающийся вклад внесли американские автомобилестроители - Генри Мартин Леланд (основатель фирмы «Кадиллак») и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и ввел в обиход термины: «проходной» и «непроходной» калибр.

В марте 1908 г. эксперты Британского автомотоклуба отобрали случайным образом 3 экземпляра из экспортной партии автомобилей «Кадиллак», прибывшей в Англию, и разобрали их до последнего винтика. Все детали свалили в кучу, а затем кое–какие детали из этой кучи изъяли и заменили запчастями, позаимствованными опять же наугад в местном агентстве по продаже и обслуживанию автомобилей «Кадиллак». Потом группа механиков, вооруженная только отвертками и гаечными ключами, собрала машины заново и запустила моторы. Две машины завелись с первой попытки, третья – со второй, и все они отправились на длительную обкатку по только что сданному в эксплуатацию автодрому Бруклэндс. И когда вновь собранные машины подтвердили полную идентичность своих ходовых характеристик параметрам автомобилей заводской сборки, Британский автомотоклуб выдал фирме «Кадиллак» диплом и серебряный кубок с надписью «За стандартизацию». После этого на табличке с гербом фирмы на автомобилях «Кадиллак» начали использовать надпись «Standart of the world» - образец для подражания для всего мира.

Генри Форд применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, то есть на сборку стали поступать только годные, качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Американский ученый, инженер и менеджер Фредерик У. Тейлор (1856-1915), соратник Г. Форда, обобщил с научной точки зрения и обосновал накопленный на этом этапе опыт. Именно он предложил концепцию научного менеджмента, включившую системный подход, кадровый менеджмент, идею разделения ответственности между работниками и менеджерами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разделил процесс производства на последовательность относительно простых операций таким образом, что большинство из них могли выполнять неквалифицированные работники, а результат можно было легко оценить. Потребовались серьезная подготовка, пересмотр технологий и изменение характера отношений между работодателем и наемным работником, документирование процедур и введение производственных стандартов с целью сопряжения и синхронизации множества технологических операций.

Создание стройного механизма управления качеством каждого изделия началось с контроля готовой продукции специалистами (инспекторами). Система Тейлора неразрывно связана с развитием стандартизации, внедрением стандартов, устанавливающих требования к качеству продукции в виде шаблонов (интервалов допусков): проходных и непроходных калибров, а также ввела деление продукции на качественную и дефектную.

Прописывались четкие технологические инструкции с целью обеспечения взаимодействия множества исполнителей в рамках производства, каждый из которых выполнял лишь одну небольшую операцию. При благоприятной конъюнктуре предприниматель мог быстро расширить производство посредством дополнительного найма рабочих и ознакомления их с инструкциями. Эти инструкции являлись, по сути, внутрифирменными стандартами - стандартами предприятия, позволяющими оценивать качество не только готовой продукции, но и отдельных узлов, деталей. Отслеживалось, чтобы изделие соответствовало требованиям стандарта, для чего не нужен был потребитель.

Основа концепции обеспечения качества этого этапа сформулирована так: «Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

Уже в 20-е годы ХХ века количество контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) в результате последовательного воплощения в жизнь этой концепции стало составлять до 30-40% от численности занятых в производстве рабочих, иногда и более. Повышение качества неизменно сопровождалось ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий вступают в противоречие и, как правило, не могут быть достигнуты одновременно.

Этап управления качеством. Э тот этапа начал формироваться, как попытка если не разрешить, то ослабить противоречие, свойственное предыдущей стадии. Начало этого этапа в 20-е гг. ХХ века ознаменовано работами, выполненными в Отделе технического контроля американской фирмы Вестерн Электрик. В мае 1924 г. сотрудник вышеуказанного отдела доктор Шухарт (1891-1967) передал своему начальнику короткую записку, содержащую метод построения диаграмм, ныне известных во всем мире как контрольные карты Шухарта. Работы Шухарта послужили начальной точкой переворота представлений о качестве и способах его обеспечения.

Шухарт проводил разработку и эксплуатацию линейных усилителей, достаточно сложных изделий, которые требовалось в буквальном смысле закапывать в землю для поддержания нормального уровня сигнала в телефонной линии. Затраты по их замене в случае необходимости были значительно выше стоимости самого изделия, в связи с чем надежность изделия играла первостепенную роль.

Решению проблемы сокращения трудозатрат на контроль качества и повышения эффективности контроля по мере усложнения продукции и производства способствовали методы контроля качества, базирующиеся на математической статистике. Появилась возможность оценки качества продукции методом выборочного контроля, суть которого заключается в оценке качества всей партии продукции на основе ее определенной части - выборки.

Предложенные Шухартом статистические методы позволили управленцам сосредоточить усилия не на обнаружении и изъятии бракованных изделий до их отгрузки покупателю, а на увеличении выхода годных изделий в технологическом процессе. Шухарт, изучая причины отказов, обратил внимание на то, что большинство из них связано с устойчивостью процесса производства, а не с качеством изготовленного объекта. Анализ причин, приводящих к отклонениям процесса от заданной траектории,позволил разделить их на два вида:

v Общие - неуправляемые, случайные, природные (внутренние, присущие процессу) факторы, которых может быть множество, причем вклад каждой из них относительно невелик, но ощутимо суммарное действие. Общие причины определяют масштаб изменчивости нормально идущего процесса, как правило, они вызывают хаотические отклонения от заданной траектории.

v Особые - несоответствие выполняемых операций технологическим инструкциям, отклонения вкачестве сырья, сбои в управлении и т.д. Как правило, особые причины носят регулярный характер.

Исследования статистического характера отклонений реального процесса позволяют оценить степень и перспективы повышения его управляемости.

Шухарт, обобщая свои исследования, разработал концепцию статистического управления качеством, согласно которой производство продукции рассматривается как процесс, подверженный случайным и не вполне случайным колебаниям, а управление им - как деятельность, направленная на уменьшение вариаций, случайных отклонений характеристик от намеченных.

В соответствиис концепцией Шухарта, стратегия управления качеством должна строиться на исключении особых причин вариаций и снижении влияния общих причин. Критерий качества - статистическая устойчивость (стабильность) процесса производства. Шухарт предложил сосредоточиться на выявлении причин несоответствий, отказавшись от поисков виновных, так как основным источником несоответствий являются вариации процессов. То есть еще в те годы Шухарт считал необходимым разработку и реализацию корректирующих действий, хотя такой термин тогда еще не получил распространение.

Концепция статистического управления качеством была направлена и на изменение отношения к персоналу. Персонал должен быть заинтересован в своевременном выявлении несоответствий и при этом уверен в отсутствии негативных для себя последствий таких решений. У каждого процесса должен быть хозяин (руководитель) - лицо, на которое возложена ответственность за стабильное функционирование процесса с минимумом вариаций. Хозяин процесса должен быть не просто ответственным, а мотивированным к этому посредством денежного вознаграждения, морального поощрения и т.д., причем вид мотивации может меняться в зависимости от принятых в организации общих принципов управления. Хозяин процесса становится, по сути, заказчиком по отношению к технологам, разработчикам и работникам отдела технического контроля.

Создание аудиторской службы качеством в компании является значимым достижением практики управления качеством того времени, которая в отличие от отделов технического контроля проверяла работоспособность системы управления качеством на производстве путем контроля небольших выборок из партий изделий, а не их бракованием.

Ключевое звено концепции управления качеством на этом этапе: «Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции управления качеством в практику способствовало значительному повышению эффективности производства при достаточно высоком качестве продукции и услуг и созданию условий для формирования глобального рынка товаров и услуг. Наряду с этим, росло осознание того, что любой технологический процесс имеет определенный предел выхода годных изделий, который определяется не процессом как таковым, а всей совокупностью деятельности фирмы, организации труда, управления, в рамках чего этот процесс реализуется, то есть системой. Когда этот предел достигнут, начинает действовать то же противоречие между целями повышения эффективности производства и качества изделий, что и на предыдущем этапе.

Этап менеджмента качества. Начало этапа менеджмента качества принято отсчитывать с 1950 г. Отправной точкой стали выступления американского специалиста в области качества доктора Эдвардса Деминга (Deming W. Edwards, 1900-1993 ) с лекциями перед ведущими промышленниками Японии: за 12 лекций он встретился с сотнями ведущих менеджеров японских фирм. Являясь одним из ведущих специалистов по статистическим методам обеспечения качества, Деминг в 1950-е гг. во второй раз (впервые он изложил наряду со сведениями по статистике свои взгляды на качество и управление качеством в 1947 г.) получил приглашение от японского союза ученых и инженеров JUSE принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности. В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию его имени – приз для японской фирмы, внесший наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. Около 30 лет Деминг проводил больше времени в Японии, чем в США, на родине он стал знаменитым только последние 10 лет жизни. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, автор более 200 книг в этой области, почетный доктор десятков американских университетов. В 1987 г. получил персональное поздравление президента США.

Деминг предложил взглянуть на вопрос системно и представил процедуру управления качеством в виде замкнутой последовательности четырех действий - цикла Деминга: планирование, выполнение, проверка и корректировка (PDCA).

Совместно с другим американским специалистом, также приглашенным в порядке правительственной технической помощи в Японию, Джозефом М. Джураном (1904-2008) была разработана программа, основная идеей которой: «Основа качества продукции - качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы».

14 принципов Эдвардса Деминга:

1. Обеспечьте постоянство целей в повышении качества продукции и услуг.

2. Применяйте новую философию качества, чтобы добиться стабильности работы фирмы.

3. Покончите с зависимостью от массового контроля (отсутствие зависимости от сложного технического контроля).

4. Покончите с практикой закупок по самой дешёвой цене (сокращение числа поставщиков, работа на долгосрочной основе; отсутствие долговременной стратегии на основе демпинговых цен).

5. Улучшайте каждый процесс (постоянное совершенствование системы производства и обслуживания).

6. Введите в практику подготовку и переподготовку кадров (создание эффективной и постоянной системы подготовки и переподготовки кадров).

7. Учредите «лидерство» (организация системы эффективного руководства, а не надзора).

8. Изгоняйте страхи (использование эффективных методов общения с сотрудниками, на основе доверия).

9. Разрушайте барьеры (ликвидация разобщенности подразделений организации, поощрение их сотрудничества, развитие творческого подхода к труду).

10. Откажитесь от пустых лозунгов и призывов.

11. Устраните произвольные количественные нормы и задания (отказ от ужесточенных производительных норм).

12. Дайте работникам возможность гордиться своим трудом (создание и созидание корпоративного духа и общности работников).

13. Поощряйте стремление к образованию и самосовершенствованию (разработка всеобщей программы повышения квалификации).

14. Приверженность к делу повышения качества и действенность (четкое распределение обязанностей и полномочий всех сотрудников, участвующих в повышении качества).

Программа, которую сегодня называют философией обеспечения качества, базировалась не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников сверху донизу основным методам обеспечения качества, упоре на мотивацию персонала на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция «0 дефектов».

Именно благодаря последовательной реализации идей Деминга, Джурана и Каори Исикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Основной вклад в развитие как этого этапа, так и последующего, внесли следующие специалисты в области качества.

Кросби (Crosby, Philip B.) - в 1964 г. предложил программу «0 дефектов»; являлся в течение многих лет вице-президентом компании ITT, был президентом американского общества по управлению качеством (ASQS), в настоящее время консультант многих компаний по всему миру, возглавляет консалтинговую фирму Philip Crosby Associates, Inc.

Фейгенбаум (Feigenbaum Armand V., 1920) – разработал принципы тотального управления качеством и параллельного (одновременного) инжиниринга; более 10 лет проработал в General Electric, затем основал собственную консалтинговую фирму General Systems Company, Ltd, являющуюся одним из мировых центров консультаций в области менеджмента качества.

Работы Фейгенбаума отличают новые направления развития теории и практики качества. Фейгенбаум выдвигает собственный системный подход к человеческому поведению, способностям и мотивации, подчеркивая их важность в управлении качеством. Он не удовлетворился лишь классическим контролем качества в непосредственном производстве, а распространил требования на весь производственный цикл - от маркетинга до доставки продукта потребителю и сервиса.

Фейгенбаум ввел новое понятие - Всеобщий (полный) контроль качества (Total Quality Control – TQC): «TQC - эффективная система координации усилий различных групп работников организации по поддержанию качества и его улучшению, имеющая целью поддержание производства на наиболее экономичном уровне, который позволяет полностью удовлетворить потребителя».

Контроль всех элементов производственной цепочки включает:

1. Управление проектированием;

2. Контроль входящих материалов (входной контроль);

3. Контроль продукта;

4. Изучение всего производственного процесса.

Понимая сложность реализации этого на практике, Фейгенбаум требует от высшего руководства в качестве предварительных работ по управлению качеством четырех обязательных действий:

1. Введение норм качества (стандартов качества);

2. Оценка соответствия существующим нормам (стандартам);

3. Реагирование на отступление от норм (стандартов);

4. Планирование улучшения качества согласно нормам (стандартам).

Требования контроля затрат, анализа удовлетворенности потребителей и непосредственного участия высшего руководства являются особенно революционными для того времени. Если же не применять корректирующие действия на основе статистического контроля, особенно ответственных параметров процесса производства, все эти процедуры неэффективны, согласно Фейгенбауму. При этом он не делает разницы в подходе к массовому или штучному производству, к продукту или услуге.

Согласно Фейгенбауму, успешная реализация TQC возможна при наличии четырех условий:

1. Исполнение требований потребителей.

2. Полная поддержка высшим руководством всех видов деятельности, необходимых для внедрения TQC.

3. Принятие TQC всеми работниками и участие их в нем.

4. Полный контроль затрат на качество (расходов на профилактику (включая планирование качества), расходов непосредственно на контроль качества, внутренних расходов на ликвидацию всех видов несоответствий, включая исправления и брак, внешних расходов, в т.ч. рекламации, обслуживание, потери рынка).

Сбор обработка и анализ информации о затратах на качество при реализации TQC позволяют решать две основные задачи: выявлять, где возникают затраты, а также недостатки нормативов для предотвращения их нового появления на длительное время; инвестировать в профилактику и контроль качества за счет быстрого снижения внутренних и внешних расходов на качество.

По мнению Фейгенбаума, применение философии TQC целесообразно на следующих пяти уровнях:

1. Уровень управления (высшее руководство):

Øразработка и проведение политики качества;

Øвыделение ресурсов для проведения TQC во всей организации;

Øраспределение прав и обязанностей в рамках TQC;

Øпроведение компетентных аудитов.

2. Уровень развития и проектирования:

· определение и разработка необходимых процедур/действий;

· выделение ресурсов для проведения TQC на этапах создания продукта или услуги;

· утверждение испытаний (вид, место, оборудование, специалисты и т.д.) и их периодичность.

3. Уровень поставок и сбыта:

§ точное знание требований к качеству (особенно требований потребителей);

§ документированные процедуры.

ü обеспечение качества, контроль и документацию;

ü постоянную верификацию и валидацию;

ü постоянное и точное проведение корректирующих действий.

5. Уровень сотрудников:

¨ осознание необходимости качества;

¨ постоянное обучение и повышение квалификации; внимательное и уважительное отношение к мнению всех работников.

Таким образом, успешная реализация TQC зависит от того, насколько эта философия принята на всех уровнях организации.

Многолетняя практика применения TQC навела Фейгенбаума на мысль о создании так называемой Всеобщей (полной) системы качества. Однако реализация системы качества недостаточна сама по себе: однажды реализованную или примененную систему нужно надолго обеспечить, и следующей логичной ступенью было Всеобщее (полное) обеспечение качества. Практика скоро показала, что само обеспечение фиксирует лишь существующее положение и не ведет к прогрессу. В конце концов, была выработана философия Всеобщего (полного) управления качеством (см. п. 2.2).

Исикава ( иногда употребляется написание Ишикава - Ishikawa, Kaori, 1915-1989) – предложил «круг качества», диаграмму «причины – следствие» (диаграмма Исикавы), разработал концепцию управления качеством, в котором участвует весь коллектив фирмы. С начала 50-х годов принимал активнейшее участие в программе JUSE по качеству. Являлся одним из разработчиков новой концепции организации производства, воплощенной на фирме «Тойота» (производственная система «Тойота», ТПС).

Джуран (Juran, Joseph M.) – разработал принцип «триад качества»; являлся одним из ведущих бизнес-консультантов в области качества. Центральная тема во всех трудах Джурана - это преодоление существующей ситуации в обеспечении качества в организации и переход на новый, высший уровень, который невозможен лишь при постоянном улучшении состояния (как у Деминга), нужны особые усилия, детальная подготовка и комплексный подход, лишь тогда возможен прорыв на высший уровень. Для Джурана приемлемы эволюционные изменения в фирме только тогда, когда они заканчиваются своеобразной резолюцией, быстрым переходом от старого к новому. После успешно проведенного прорыва все повторяется: опять накапливаются силы, создается новый проект, готовится и осуществляется прорыв. То есть Джуран рекомендует работать по принципу «Проект за проектом». Так появляется своеобразная спираль качества Джурана, где один уровень от другого отделяет успешно проведенный прорыв.

Развитие системы качества в организации, по мнению Джурана, обязательно предполагает переход на другой, высший по сравнению с существующим, уровень качества с помощью хорошо подготовленного и выполненного прорыва. Первая фаза, фаза подготовки прорыва, у Джурана называется «Планирование качества». Нужно провести основательную подготовку, чтобы подняться на высший уровень качества, которая обычно длится весь производственный (или жизненный) цикл какого-либо продукта или услуги (минимально один год). После этого производится прорыв и переход во вторую фазу, фазу прорыва, под названием «Улучшение качества» (т.е. прорыв на высший уровень). Если все проведено правильно, нужно закрепить достигнутое и подготовиться к следующему прорыву в третью фазу, состояние после прорыва, – «Планирование качества», но уже на новом, высшем уровне.

Чтобы успешно реализовать спираль качества, согласно Джурану, следует придерживаться следующих правил.

Основой для начала работы является Карта планирования качества:

Основой для начала работы является Карта планирования качества:

1. Точно определи потребителей.

2. Точно определи требования потребителей.

3. Переведи требования потребителей «на язык своего производства».

4. Развивай производство продукта и услуг в соответствии с выявленными требованиями потребителей.

5. Оптимизируй качество продукта таким образом, чтобы интересы производителя максимально совпадали с требованиями потребителей.

6. Разработай процесс для производства требуемого продукта или услуг.

7. Оптимизируй процесс.

8. Докажи, что данный процесс обеспечит выпуск продукта или услугу в условиях данного производства.

9. Запусти процесс производства.

Когда все готово к переходу на высший уровень, применяется Политика прорыва:

Когда все готово к переходу на высший уровень, применяется Политика прорыва:

1. Ясно формулируй политику качества.

2. Определи цели прорыва.

3. Определи самые важные производственные участки для направленного прорыва.

4. Используй принцип Парето (20% причин создают 80% проблем – «важное малое и тривиальное многое»).

5. Превращай прорыв в познание.

6. Назначай ответственные группы для выполнения конкретных мероприятий.

7. Назначай ответственные группы по диагностике.

8. Проведи анализ состояния производства и качества, представь выводы и планы действий.

9. Сделай прорыв в существующей культуре фирмы.

10. Поднимись на новый уровень качества.

Для поддержки прорыва проводится постоянное улучшение качества.

Для поддержки прорыва проводится постоянное улучшение качества.

1. Определи производственные процессы в соответствии с политикой компании по достижению качества, ресурсы, мотивацию и готовность персонала.

2. Проанализируй деятельность каждой структурной единицы, определи степень их влияния на качество продукта и при необходимости дальнейшего улучшения качества разработай специальный план действий.

3. Используй инструментарий для обеспечения работы в области качества.

4. Организуй выполнение специального плана по повышению качества соответствующими структурными единицами.

5. Обеспечь правильное проведение этой деятельности и сформируй соответствующие команды.

6. Координируй деятельность структурных единиц.

7. Введи контроль, чтобы сохранить достигнутое.

Во всех фазах («Трилогия качества»Джурана) выполняй четыре основных шага:

Во всех фазах («Трилогия качества»Джурана) выполняй четыре основных шага:

1. Найди и проанализируй все причины низкого качества (несоответствия и недостатки).

2.Найди объяснение причинам низкого качества и разработай соответствующую теорию.

3. Опробуй на практике и при необходимости внеси коррективы в разработанную теорию для ее подтверждения.

4. Определи и проводи корректирующие и профилактические действия для повышения качества.

Основной показатель успешно проведенного прорыва на высший уровень, согласно Джурану, - уменьшение общих затрат на качество. Главные причины затрат, связанных с качеством, по мнению Джурана, - это ошибки (их выявление, устранение и предотвращение). Как итог Джуран приводит основное правило достижения высшего уровня: «Рецепт успешной деятельности (прорыва) должен состоять на 90% из действительно сделанного и только на 10% из желаемого, а не наоборот». Джуран считает, что прорыв на более высокий уровень невозможен без применения ряда предприсанных действий, из которых главное - Карта планирования качества, которая содержит конкретные процедуры достижения более высокого уровня качества продукции или услуг.

Месинг (Masing Walter) – предложил «справочник по качеству» как основной документ системы обеспечения качества предприятия.

Ценным в этом этапе обеспечения качества является то, что именно в этот период сложился менеджмент качества в его современном понимании. Приведенные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт нашел отражение в международных стандартах ИСО 9000, устанавливающих требования к системам качества. Внедрение новых идей управления способствовало одновременному росту качества продукции и снижению затраты на ее производство и преодолению противоречия между повышением эффективности производства и качества в его прежних формах. Практически во всех странах потребитель стал иметь возможность покупать товары и услуги высочайшего качества по доступной цене. Наряду с этим, концепция стандартизованного качества, в соответствии с которой потребитель вправе либо купить, либо отвергнуть предложенное качественное с точки зрения производителя изделие, требования к которому им же определено и зафиксировано в нормах, привела к обострению противоречия между качеством и эффективностью в новой форме. Затраты могут быть чрезвычайно велики при ошибке в определении запросов потребителей при выходе с точки зрения производителей годных изделий на рынок.

Этап планирования качества. Зарождению этого этапа в середине 60-х гг. способствовало дальнейшее развитие идей предыдущей стадии в направлении более полного удовлетворения запросов потребителей, актуальность которого обосновывается бурным развитием мирового рынка товаров и услуг, резким обострением конкуренции производителей и политикой государственной защиты интересов потребителей.

Основы концепции нового этапа:

ü большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

ü перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

ü место концепции «0 дефектов» заняла концепция «удовлетворенного потребителя»;

ü потребителю необходимо предоставить высокое качество за приемлемую цену, которая постоянно снижается из-за высокой конкуренции на рынках.

Основные идеи этого этапа высказаны в работах Генити Тагути, доктора Мицуно, в научных разработках компаний «Тойота» и «Мицубиси».

Тагути (иногда употребляется написание Тагучи (Taguchi, Genichi, 1924))– предложил функцию потерь качества, разработал методику планирования промышленных экспериментов.

В рамках этапа планирования качества практически удается преодолеть противоречие между качеством и эффективностью производства в его существовавших формах, и новый этап возникает при проявлении новой формы этого противоречия. Например, требования потребителя производить не только экологически чистую продукцию, но и сам процесс производства должен быть экологичным, не наносить ущерб окружающей среде. Этот этап пока еще на стадии зарождения, и его концепция окончательно еще не сформирована.

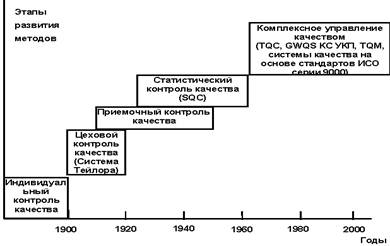

Существует точка зрения, согласно которой выделяется шесть основных исторических этапов в обеспечении качества продукции: индивидуальный контроль качества, цеховой контроль качества (система Тейлора), приемочный контроль качества, статистический контроль качества, комплексное управление качеством и системы менеджмента качества на основе семейства стандартов ИСО 9000 (рисунок 2.1).

Рисунок 2.1 - Этапы развития методов менеджмента качества

Эти шесть этапов в обеспечении качества продукции практически не противоречит четырем вышеизложенным этапам и, так или иначе, вписываются в них.

Эволюция методов в управлении качеством представлена в таблице 2.1.

Таблица 2.1 - Эволюция подходов к менеджменту качества

и инжинирингу качества

| Годы | США | Япония | Европа | Россия |

| 1900- 1910 | Теория научного менеджмента Ф.У. Тейлора | Использование опыта США и др. стран. | Использование опыта США и др. стран. | Использование опыта США и др. стран. |

| 1911- 1920 | Образование отделов технического контроля ОТК | - | - | - |

Продолжение таблицы 2.1

| 1921- 1930 | Статистическое управление процессами: SPC. Контрольные карты Шухарта. Статистический приёмочный контроль (Додж, Роминг и др.) | - | - | Труды в области качества философа Ильина и др. |

| 1931- 1940 | - | - | - | Использование опыта США и др. стран. |

| 1941- 1950 | Стандарты по статистическому контролю:MIL-STD 105,MIL-STD 41 и др. | - | - | - |

| 1951- 1960 | Всеобщий контроль качества TQC, этапы жизненного цикла и т. д. по Фейгенбауму. Триада качества, спираль качества, 10 шагов ежегодного улучшения качества и т.д. по Джурану. | «Качество - национальная идея Японии». Семинары Деминга (PDCA, цепная реакция). Семинары Джурана. Премия в области качества имени Деминга. Концепции К.Исикавы. | - | Системы: БИП, КАНАРСП и др. |

| 1961- 1970 | - | Кружки качества. Семь новых инструментов качества. КАНБАН. Внутрифирменные системы качества: CWQC (TQC,TQM). | - | Системы СБТ, НОРМ и др. Квалиметрия (1968 г.) |

| 1971- 1980 | Метод предупреждения отказов: FMEA – Анализ видов и последствий отказов | Структурирование функций качества QFD по Мицуно и Акао. Принцип блокировки брака: Poka- Yoke по Синго. | - | - |

Продолжение таблицы 2.1

| 1981- 1990 | Всеобщий менеджмент качества: TQM. Подход к повышению качества фирмы MOTOROLA: SIX SIGMA. Издание трудов Деминга:14 принципов и др. Премия в области качества М.Болдриджа. Использование опыта Японии. МС ИСО серии 9000:1987 и национальные стандарты. | LEAN PRODUC-TION («Щадящее производство»). МС ИСО серии 9000:1987 и национальные стандарты. | Использование опыта США и Японии и др. стран. Национальные стандарты Великобритании в области менеджмента качества, экологии, безопасности и здоровья и т.д. - прообразы международных стандартов: BS 5750 (Прототип ИСО 9001), BS 7750 (Прототип ИСО 14001) | КС УКП МС ИСО серии 9000:1987 и национальные стандарты ГОСТ 40.9001:1988 и др. |

| 1991- 2000 | Метод прорыва в области качества: BPR-Реинжиниринг бизнес-процессов и предшествующий ему бенчмаркинг (анализ продукции, процессов конкурентов). Отраслевые стандарты: | Использование опыта США и др. стран. МС ИСО семейства 9000:1994. МС ИСО серии 14000, SA 8000 (этика и мораль) и др. | Использование опыта США и Японии. Европейская премия по качеству. МС ИСО семейства 9000:1994. МС ИСО серии | Использование опыта США и Японии и др. стран. МС ИСО семейства 9000:1994. МС ИСО серии 14000. Национальные стандарты ГОСТ Р ИСО 9001. ГОСТ Р ИСО 14001 и др. |

| 2001- 2010 | МС ИСО семейства 9000:2000. Интегрированные системы менеджмента IMS = ИСО 9001 + ИСО 14001 + OHSAS 18001(ИСО 18001) | МС ИСО семейства 9000:2000. Интегрированные системы менеджмента IMS | МС ИСО семейства 9000:2000. Интегрированные системы менеджмента | МС ИСО семейства 9000:2000. Интегрированные системы менеджмента IMS |

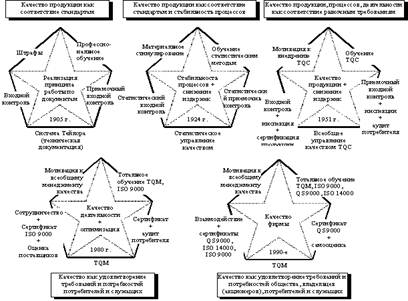

В истории развития систем качества, мотивации, обучения и партнерских отношений выделяют и пять этапов, которые представлены в виде пяти звезд качества (рисунок 2.2).

Рисунок 2.2 - Пять звезд качества

Судя по данным рисунка 2.2, 1-я звезда соответствует начальным этапам системного подхода к качеству; 2-я - ориентирована на управление процессами с использованием статистических методов анализа и контроля; 3-я - свидетельствует о появлении документированных систем качества, устанавливающих ответственность, полномочия и взаимодействие руководителей и специалистов; 4-я - связана с переходом к всеобщему управлению качеством (TQM), появлением стандартов ИСО 9000 первой версии; 5-я - характеризует появление стандартов ИСО 9000 новой версии, стандартов ИСО 14000, устанавливающих требования к системам менеджмента качества и системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

2015-03-22

2015-03-22 6185

6185