При питании котлов жесткой водой на стенках барабанов, коллекторов и труб откладывается накипь, составные соединения которой крепко соединяются с поверхностью металла. Накипь и шлам имеют низкую теплопроводность, в результате чего ухудшается теплопередача через загрязненные стенки.

Это вызывает следующие отрицательные явления:

- местный перегрев стенок котла, вследствие чего образуются выпучины и свищи;

- разрывы жаровых, кипятильных, экранных и дымогарных труб и взрывы котлов;

- снижение тепло- и паропроизводительности котлов;

- увеличение процесса коррозии;

- перерасход топлива:

| Толщина накипи | мм | |||||

| Перерасход топлива | % | 2-3 | 4-5 | 6-7 | 7,5-8 | 8,5-9 |

Очистка котлов от накипи осуществляется механическим и химическим способами.

Механическая очистка котлов от накипи осуществляется с помощью ручного и механического инструмента.

Кручному инструменту относятся шаберы, скребки, металлические щетки.

К механическому инструменту относятся нераскидные (см.рис. 54) и раскидные (см.рис. 55) головки, приводимые в движение через гибкий вал от электродвигателя или воздушной турбинки.

|

|

|

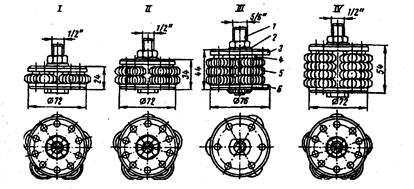

Рис. 54 (а). Головки ОП нераскидные для очистки открытых поверхностей:

I- однорядная; II - двухрядная;

III - трехрядная; IV- четырехрядная:

1 - ось головки

2 - шайба гравера

3 - фланец задний

4 - ось зубчаток

5 - зубчатка

6 - передний фланец

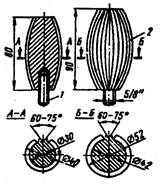

Рис. 54 (б). Головки нераскидные эллипсовидные для очистки труб:

1 — ось головки

2 — головка эллипсовидная.

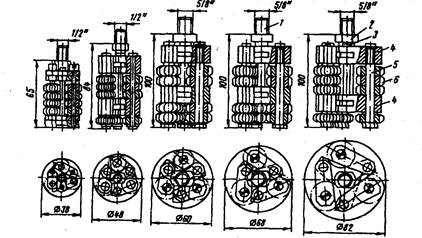

Рис. 55. Раскидные головки

для очистки труб:

1 - ось головки

2 - корпус головки

3 - ось серег

4 - серьга

5 - ось зубчаток

6 - зубчатки.

При механической очистке в первую очередь проводится очистка стенок барабанов и коллекторов, так называемых открытых поверхностей. Для этого применяют специальные головки ОП (открытая поверхность). Головки ОП оборудованы шарошками, насажденными на оси. При вращении электродвигателем или воздушной турбинкой вместе с головкой вращаются и шарошки, счищая своими зубцами накипь со стенок, к которым прижимается головка. Головки ОП бывают одно-, двух-, трех- и четырехрядными.

Удаление накипи с применением ручного инструмента производится в местах, недоступных для очистки механическим инструментом (в углах соединения перегородок, возле выступающих концов труб и т.д.)

Очистка накипи молотком с острыми концами, так называемым клавачем, категорически запрещается, поскольку при этом повреждается металличёская поверхность барабана на глубину 0,5-1,0 мм, что благоприятствует усилению коррозии.

Очищенную ручным или механическим инструментом поверхность моют протоком воды, а потом проверяют качество очистки.

|

|

|

Экранные и кипятильные трубы очищают после очистки барабанов и коллекторов. Для этого применяют другие головки, которые отличаются от головок ОП тем, что оси шарошек прикреплены к головке на шарнирах. При вращении головки эти оси вместе с шарошками от действия центробежной силы расходятся в стороны, прижимаются к стенке трубы и очищают ее от накипи. Такие головки для очистки труб называются раскидными.

Во всех случаях очистка труб шарошками осуществляется с одновременной обмывкой водой мест очистки. При этом происходит охлаждение шарошек и смывание накипи, которая забивает пространство между зубцами шарошек. Во время очистки гибкий вал не следует пропускать в трубу ниже закрепленного хомутика, чтобы предотвратить выход головки из нижнего конца трубы и поломку шарошек.

Химическая очистка котлов:

Для химической очистки применяется техническая соляная кислота. Концентрация раствора кислоты зависит от толщины слоя накипи. На каждый 1 мм накипи используют 1% раствора кислоты. Раствор концентрацией ниже 3% и выше 10% не используют. Вместо выше 10%- й концентрации делается повторная промывка свежим раствором предыдущей концентрации.

Подогрев и, тем более, кипячение раствора в котле не допускается, так как это приведет к коррозионному разрушению стенок, интенсивному выделению вредных паров и углекислого газа. Даже при нормальном процессе химической очистки котлов раствором соляной кислоты необходимо принимать меры безопасности: включить вентиляцию котельной, а при ее отсутствии — открыть окна и двери; персонал должен работать в спецодежде и защитных очках.

Для уменьшения разрушительного действия соляной кислоты на металлические стенки котла в ее раствор нужно добавлять пассиватор приблизительно 1/10 часть кислоты. В роли пассиваторов используют технический уротропин, столярный клей, конопляный жмых.

Для химической очистки используют промывочные машины, включающие в себя:

- емкости для приготовления раствора кислоты;

- кислотный насос;

- шланги для подачи раствора в котел и отвода раствора в емкости.

При прокачке раствора через котел накипь бурно растворяется с интенсивным выделением газа и пены. Окончание процесса определяется по прекращению выделения СО2 и пены. Тогда в раствор добавляют воду и выпускают в канализацию. После этого котел промывают чистой водой, пока вода не станет прозрачной. Для нейтрализации котел промывают NaOH той же концентрации, что и кислотный раствор, а потом чистой водой и делают осмотр качества очистки. Не рекомендуется делать кислотную промывку котлов больше 2-3 раз за все время эксплуатации котла. Во время очистки необходимо следить за содержимым железа в растворе. Очистка делается под надзором специалиста-химика.

2015-03-27

2015-03-27 16000

16000