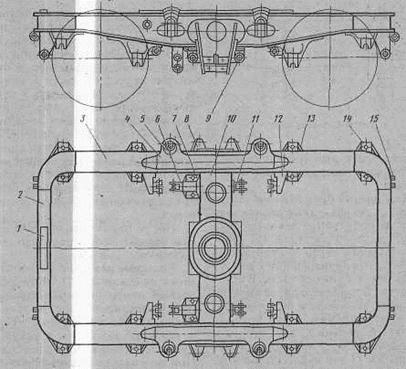

Рисунок 22 - Рама тележки

Конструкция тележки обеспечивает возможность монтажа и демонтажа тягового двигателя вместе с колесной парой, снятия кожуха зубчатой передачи без подъема кузова и смены тормозных колодок без смотровой канавы. Основными узлами тележки являются: рама 1, колесные пары 2, рессорное подвешивание 3, тормозная система 4, подвешивание тягового электродвигателя 5, буксы 6, люлечное подвешивание 7, зубчатая передача 8 и шаровая связь 9.

Рама тележки (рисунок 22) предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (с помощью рессорного подвешивания), восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также боковых горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути. Она является, связующим, несущим элементом всех узлов тележки и представляет собой цельносварную конструкцию прямоугольной формы, сваренную из двух боковин 3, связанных между собой шкворневым 10 и двумя концевыми брусьями 2; боковины 3 и концевые брусья 2 коробчатого типа выполнены сваркой из четырех листов прокатной стали М16С. К нижнему листу боковины приваривают малые 14 и большие 13 буксовые кронштейны, выполненные отливкой из стали 20Л (ГОСТ 977 — 88).

На верхний лист боковины для ее усиления приварены накладки 4. К накладке и наружной стороне боковины приварены кронштейны 5 лю-лечного подвешивания. С внутренней стороны боковины имеются кронштейны 12 для подвесок тормозной системы, а с наружной — кронштейны 8 под гидравлические амортизаторы. На концевых брусьях приварены кронштейны 15 для подвесок тормозной системы и имеется накладка / под ролик противоразгрузочного устройства.

Шкворневый брус 10 коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, отлитого из стали 12ГТЛ-1, бруса шаровой связи 9, отлитого из той же стали и приваренного к шкворневому брусу в нижней части. В средней части шкворневого бруса имеется овальное с коническим переходом по высоте углубление, через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны 6 и 11 для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейнов 7 под крепление тормозных цилиндров. В брусе шаровой связи находятся проушины для подвески тяговых электродвигателей. Внутренняя полость бруса служит для размещения в ней деталей шаровой связи.

Колесная пара направляет электровоз по рельсовому пути, передает силу тяги, развиваемую электровозом, и тормозную силу при торможении, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза.

Технические данные колесной пары:

| Диаметр колеса по кругу катания, м | 1250 (+10; -2) |

| Расстояние между внутренними торцами бандажей, мм | 1440 (+1; -3) |

| Ширина бандажа, мм | 140 (+2; -1) |

| Толщина нового бандажа по кругу катания, мм | 90 (+3) |

| Масса, кг |

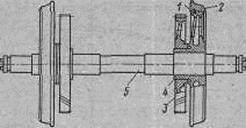

Колесная пара (рисунок 23) состоит из оси 5, колесных центров 4, бандажей 2, бандажных колец 1, зубчатых колес 3.

Рисунок 23 - Колесная пара

Ось колесной пары — кованая, из специальной осевой стали, состоит из средней части 1, шеек мо-торно-осевых подшипников 2, подсту-пичных частей 3, предиодступичных частей 4, буксовых шеек 5. На буксовых шейках имеется резьба М170ХЗ — 6g для гаек, закрепляющих приставные кольца роликовых подшипников. На торцах оси нарезано по два отверстия М16-7Н для крепления планок, предохраняющих гайки от отворачивания.

После окончательной механической обработки ось проверяют дефектоскопом.

Колесные центры коробчатого сечения из стали 25Л-П1. Каждый колесный центр подвергнут статической балансировке путем приварки накладок. На удлиненные ступицы центров напрессованы горячим способом зубчатые колеса 3. При этом натяг в холодном состоянии выдержан в пределах 0,25 — 0,33 мм. Бандаж 2 изготовлен из специальной стали. Размеры его выполнены по ГОСТ 3225 — 80, профиль бандажа — по ГОСТ 11018 — 87". Правильность профиля проверяют специальным шаблоном. На обод колесного центра бандаж посажен в горячем состоянии при температуре 250 — 320 °С. Перед посадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж застопорен кольцом 1 из стали специального профиля по ГОСТ 5267.10 — 78.

Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовано на ось усилием 1079 — 1471 кН. Формирование колесных пар производится в соответствии с инструкцией ЦТ № 2306.

5.2 Уравнение тяги

Движение тела с некоторой скоростью или изменение этой скорости согласно законам физики возможно только под действием внешней силы. На рассматриваемых нами типах подвижного состава, у которых происходит передача вращающих или тормозных моментов от тяговых электродвигателей или тормозных устройств на колеса, образование движущей силы тяги или тормозной силы как внешних сил происходит через сцепление колес с поверхностью дороги. При этом возникают силы сцепления.

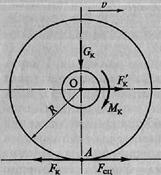

Рассмотрим, как возникают силы сцепления колес в режиме тяги на примере отдельного колеса. Примем, что точка А (рисунок 24) является опорой колеса на поверхности дороги. Пусть к колесу приложен момент сил Мк. Обозначим через Gк силу нормального давления (сила нажатия) колеса на поверхность дороги.

Рисунок 24 - Схема реализации силы тяги:

А — опорная точка колеса; О — центр колеса; R — радиус колеса; GK — сила нормального давления колеса на поверхность дороги; v — скорость движения; Мк — вращающий момент, приложенный к колесу; Fк, F'к — пара сил, приложенных в точке А и в центре колеса (по его оси) в режиме тяги; Fсц — сила сцепления в точке контакта колеса с дорогой в режиме тяги.

Представим момент Мк в виде пары сил F'к = Fк с плечом R. Сила Fк от колеса вдоль поверхности пути действует в точке А и направлена против движения. Она стремится повернуть колесо вокруг его оси О и создать скольжение опорной точки колеса относительно поверхности дороги в сторону, противоположную движению. Этому препятствует возникающая под действием давления колеса на дорогу в опорной точке А сила сцепления Fсц, направленная по касательной к окружности колеса. Сила Fсц является реактивной, внешней по отношению к колесу, так как она приложена от поверхности дороги к колесу и, согласно третьему закону Ньютона, равна по величине и противоположна по знаку силе Fк, т.е. - Fсц = Fк.

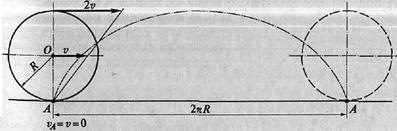

Как будет показано далее, сила сцепления Fсц имеет некоторый предел. Если сила FK не превосходит это предельное значение, то точка соприкосновения колеса и поверхности дороги окажется неподвижной в каждое мгновение, т.е. опорная точка колеса является мгновенным центром и вокруг нее под действием вращающего момента начнут поворачиваться все остальные точки колеса. Распределение поступательных скоростей точек колеса при его повороте вокруг мгновенного центра и траектория точки колеса, являющейся в момент, изображенный на рисунке, мгновенным центром вращения, показаны на рисунке 25.

Рисунок 25 - Распределение поступательных скоростей точек колеса при его повороте вокруг мгновенного центра:

О — геометрический центр колеса; R — радиус колеса; А — опорная точка; v — скорость движения поезда; vA — скорость в точке А

Скорость точки А равна нулю; скорость центра колеса равна скорости оси, т. е. скорости v движения поезда; скорость точки, противоположной точке А на окружности, равна 2v. При вращении колеса в соприкосновении с поверхностью дороги во все последующие моменты находятся новые точки окружности колеса, т.е. при движении каждая из них становится мгновенным центром его вращения.

Таким образом, в результате возникновения в опорной точке А колеса на поверхности дороги внешней силы Рсц, направленной по касательной к окружности колеса, мгновенный центр его вращения непрерывно перемещается вдоль пути, а геометрический центр О, т.е. ось колеса, получает поступательную скорость v. Следовательно, внешняя по отношению к колесу сила сцепления Fсц, направленная по движению, является силой тяги. Она численно равна силе Fк, действующей в точке А и обусловленной вращающим моментом тягового двигателя. Можно представить, что за счет сцепления колеса и поверхности дороги возникает необходимый упор, отталкиваясь от которого, колесо начинает движение. Поскольку в точке А колесо из-за действия сил сцепления не проворачивается, оно под действием силы F'к, приложенной в точке О, начинает поворачиваться относительно точки А. Так как мгновенный центр вращения при этом перемещается по поверхности дороги слева направо, то и ось колеса (точка О) поступательно движется в том же направлении, как показано на рисунке 23, со скоростью v. Сила F'к через подшипники колеса передается на раму тележки и на кузов, она направлена параллельно пути по ходу движения поезда и равна FK

Рассмотренные процессы для отдельного колеса можно распространить на колесную пару. При этом сила Fсц, действующая на 1 оба колеса колесной пары, является касательной силой тяги движущей колесной пары. Суммарную силу Fл всех движущих колесных пар называют касательной силой тяги подвижного состава или просто силой тяги поезда (локомотива).

При отсутствии трения в подшипниках и передаче и при вращении колеса с постоянной угловой скоростью

где F= (Mдм)/R — сила тяги двигателя; Mд — момент, развиваемый 1 тяговым двигателем на валу; Zм. — передаточное число движущего механизма; R — радиус колеса. Иными словами, сила тяги равна силе F, определяемой моментом тягового двигателя. Тогда Fл = FzM, где zМ — число тяговых двигателей.

5.3 Тормозные усилия в подвижном составе

При движении поезда возникают силы трения в его элементах, между колесами поезда и рельсами или путем, между наружными поверхностями подвижного состава и окружающим воздухом. При движении на подъеме или уклоне особое значение приобретает составляющая силы тяжести.

Все эти силы представляют собой силы сопротивления движению поезда. Результирующая сил сопротивления движению действует против направления движения поезда. На крутых спусках она может принимать отрицательное значение, т.е. совпадать с направлением движения.

На преодоление сил сопротивления затрачивается работа, совершаемая тяговыми двигателями. Силы сопротивления приложены в разных точках подвижного состава, зависят от скорости и месторасположения поезда, от его конструкции и верхнего строения пути, профиля и плана пути, от внешних условий.

Под полным сопротивлением движению понимают эквивалентную силу, приведенную к ободу колес, на преодоление которой затрачивается такая же работа, как и на преодоление всех сил, противодействующих движению.

Энергия, которая затрачивается на преодоление сил сопротивления, связанных с разными видами трения, невозвратима, так как тратится на истирание пути и деталей подвижного состава, превращается в теплоту, рассеиваемую в окружающей среде. Энергия, которая затрачивается на преодоление подъемов, может быть возвращена, так как поезд в этом случае накапливает потенциальную энергию, которую можно использовать на последующих участках пути или при движении в обратную сторону.

Полное сопротивление движению поезда делят на следующие составляющие:

1) основное сопротивление движению Wo, которое обусловлено внутренним трением в подвижном составе, сопротивлением от взаимодействия подвижного состава и пути на прямом и горизонтальном участках и сопротивлением от взаимодействия подвижного состава и воздуха (при отсутствии ветра);

2)сопротивление движению от уклонов Wi;

3)сопротивление движению поезда на кривых участках пути Wкр;

4)дополнительное сопротивление Wд.

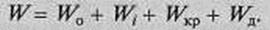

Таким образом, полное сопротивление движению W, Н, представляют в виде следующей суммы:

Если поезд содержит несколько подвижных единиц, то при расчетах полное сопротивление движению представляют в виде суммы сопротивления движению моторных вагонов E Wm и сопротивления движению прицепных вагонов E Wв:

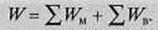

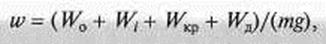

Такое разделение является условным, так как силы сопротивления движению физически неразделимы и присущи поезду в целом. Для удобства выполнения тяговых расчетов сопротивление движению выражают в удельных единицах, отнесенных к единице веса поезда:

где w — удельное сопротивление движению, Н/кН; mg — сила тяжести (вес) поезда, кН; т — масса поезда, т; g — ускорение свободного падения, равное 9,81 м/с2.

Основное сопротивление движению зависит от многих факторов, поэтому теоретическим путем определить значение основного сопротивления движению очень сложно. Оно включает в себя составляющую, обусловленную трением в подшипниках подвижного состава, трением от качения колес по рельсам или дороге, трением от скольжения колес по рельсам, деформацией пути и сопротивлением воздушной среды при отсутствии ветра.

Сопротивление от трения в подшипниках зависит от момента сил трения, развивающихся в подшипниках подвижного состава. Момент силы трения в подшипниках определяется коэффициентом трения, зависимость которого от скорости движения установлена на основании положений гидродинамической теории смазки. Согласно этой теории при неподвижном колесе в подшипнике имеет место сухое трение, поэтому коэффициент трения фп оказывается наибольшим. Затем, когда шейка оси приходит во вращение, она захватывает смазку, образуется масляный клин, и коэффициент трения резко уменьшается. В дальнейшем, по мере увеличения скорости, масло становится более жидким, и коэффициент трения почти линейно возрастает с ростом скорости. Так происходит в подшипниках скольжения. Для подшипников качения коэффициент трения значительно меньше. При расчетах увеличением коэффициента трения при v = О пренебрегают, так как подвижной состав оборудуется, в основном, подшипниками качения.

При качении колеса вдоль рельса или дороги под действием силы давления колеса на рельс происходит упругая деформация бандажа и рельса или колеса и поверхности дороги. В области соприкосновения форма колеса и рельса непрерывно меняется и снова восстанавливается. Сопротивление от трения качения колеса зависит от силы давления колеса на рельс или дорогу, радиуса круга качения колеса, а также площади опорной поверхности колеса. При этом, чем больше опорная площадь колеса, тем выше потери энергии и, следовательно, значение сопротивления движению. Для рельсового транспорта площадь опорной поверхности определяется твердостью материала, из которого изготовлены бандажи колес и рельсы, профилем бандажа и головки рельса. Для безрельсового электрического транспорта с эластичными колесами (пневматическими баллонами) площадь опорной поверхности колеса зависит от давления в баллонах, формы и состояния поверхности колес, а также от материала покрытия дороги.

В процессе движения подвижного состава одновременно с качением неизбежно и проскальзывание колес относительно рельсов. Это трение обусловлено различием диаметров кругов качения колес, закрепленных жестко на одной оси, конусностью бандажей, а также неровностью пути. Поэтому колесная пара при своем движении проскальзывает как вдоль, так и поперек рельса. На безрельсовом транспорте также происходит проскальзывание колес относительно пути. На преодоление сил трения при проскальзывании затрачивается энергия, которая и определяет составляющую сопротивления движению от скольжения.

Так как строение пути неоднородно и обладает переменной упругостью, при движении подвижного состава имеют место его деформация и просадка. В свою очередь эти неровности пути вызывают колебания в отдельных элементах подвижного состава, которые усиливают деформацию пути. Сопротивление движению от неровностей пути для рельсового транспорта при сварных стыках и хорошем состоянии пути незначительно. При плохом состоянии и содержании пути величина этой составляющей сопротивления движению значительно увеличивается. На безрельсовом транспорте это сопротивление зависит от неровностей пути по траектории качения колеса и от скорости движения.

При движении поезд испытывает сопротивление воздушной среды. При этом, с одной стороны, происходит непосредственное трение воздуха о наружные поверхности подвижного состава. С другой стороны, воздушные массы получают ускорение от лобовой и хвостовой поверхностей поезда, а также от неровностей его боковых поверхностей.

Аэродинамическими исследованиями движения тела неизменяемой формы в воздухе установлено, что составляющая основного сопротивления приблизительно пропорциональна произведению квадрата скорости на площадь поперечного сечения поезда и на коэффициент обтекаемости, который определяется, как правило, опытным путем.

Как показали проведенные исследования, от формы движущегося тела при одной и той же площади его поперечного сечения существенно зависит сопротивление воздушной среды. Путем изменения формы кузова можно в значительной степени снизить величину коэффициента обтекаемости, при этом уменьшается сопротивление движению, а следовательно, и расход электрической энергии.

Следует отметить, что эта составляющая при относительно низких скоростях движения (до 40... 50 км/ч) мала. Поэтому обтекаемые формы (с хорошей аэродинамикой) придают только скоростному подвижному составу.

Для подземных линий метрополитена условия взаимодействия подвижного состава и воздушной среды отличаются от условий для наземного транспорта. Двигаясь в тоннеле, поезд выталкивает воздух подобно поршню в насосе. При этом давление воздуха перед поездом возрастает, а позади него образуется разрежение. Одновременно воздух за счет этого перепада давлений перемещается навстречу движению поезда по зазору между ним и стенками тоннеля, что создает относительно большое сопротивление движению, даже при низких скоростях движения.

Для подземных линий метрополитена сопротивление от взаимодействия поезда и воздушной среды в тоннеле является составляющей основного сопротивления движению. Для наземного транспорта сопротивление воздуха в тоннеле относится к дополнительному сопротивлению движения.

Определение основного сопротивления движению аналитическим путем очень сложно и весьма неточно. Поэтому пользуются эмпирическими формулами, полученными по результатам экспериментальных исследований. В результате таких исследований установлено, что определяющее влияние на основное сопротивление движению транспорта оказывают два фактора: скорость движения и сила нажатия колеса на поверхность дороги. Например, с увеличением скорости основное удельное сопротивление движению растет.

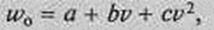

Для практических расчетов основного удельного сопротивления движению, Н/кН, применяют эмпирические формулы вида

где а, Ь, с — постоянные числовые коэффициенты, получаемые опытным путем и отражающие влияние различных факторов на величину основного сопротивления движению; v — скорость движения, км/ч.

Коэффициенты а и b характеризуют силы трения, определяемые конструкцией подвижного состава, коэффициент с — сопротивление воздушной среды. Каждому типу подвижного состава соответствуют свои значения коэффициентов а, b и с.

Для моторных вагонов рассматривают зависимости удельного основного сопротивления движению в режиме тяги или электрического торможения, т. е. движения, когда тяговые двигатели обтекаются током (режим движения под током) и в режиме выбега.

Величина сопротивления движению поезда оказывает существенное влияние на расход электрической энергии и скорость движения. Следовательно, вопрос о снижении сопротивления движению имеет большое практическое значение. Все способы уменьшения сопротивления движению можно разделить на две основные группы: конструкционные и эксплуатационные. К конструкционным мерам относятся уменьшение массы тары подвижного состава; увеличение радиуса кривых; создание бесстыковых («бархатных») путей; широкое применение роликовых подшипников; создание обтекаемой формы подвижного состава. К эксплуатационным мерам относятся надлежащее содержание верхнего строения путей; систематическое регулирование тормозов, устраняющее трение колодок о бандажи при отпущенных тормозах; уход за смазкой подшипников, применение качественной смазки, тщательный подбор по сезонам оптимальных сортов смазочных материалов для уменьшения потери энергии в редукторах и буксовых подшипниках; смазка реборд рельсов на кривых участках пути; поддержание необходимого давления в пневматических колесах; регулирование развала и схождения колес для троллейбуса; сокращение времени стоянок с целью облегчения условий трогания поездов, особенно в зимнее время.

Торможение применяется для остановки поезда и ограничения его скорости на спусках, перед кривыми участками и соответствующими путевыми знаками. По характеру использования тормозной силы различают служебное торможение и экстренное. Служебное торможение применяется в нормальных условиях работы, экстренное — для предупреждения несчастных случаев и аварий. Экстренное торможение обеспечивает максимальное замедление и минимальный тормозной путь, поэтому машинист должен использовать максимальную тормозную силу.

Процесс торможения определяется тормозными характеристиками, т. е. зависимостями тормозной силы поезда от его скорости В=f(v) или b(v). По способу создания тормозной силы различают системы механического и электрического торможения.

При механическом торможении тормозная сила создается в результате сил трения между соприкасающимися, взаимно скользящими поверхностями. Наиболее распространен колесно-колодочный тормоз. В этом тормозе тормозная сила создается за счет трения, возникающего при нажатии тормозной колодки на бандаж вращающегося колеса.

Обозначим силу нажатия тормозной колодки через К, кН, а Коэффициент трения между колесом и колодкой — фк. Тогда тормозная сила поезда В, Н, в целом равна суммарному нажатию Σ К, кН, всех тормозных колодок с учетом коэффициента трения фк последних:

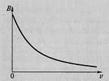

Коэффициент трения ф„ зависящий от материала трущихся поверхностей, в общем случае уменьшается с увеличением скорости v движения. Поэтому при постоянном нажатии тормозных колодок тормозная характеристика B(v) механического тормоза имеет вид падающей кривой (рисунок 26). Такой режим благоприятен для остановочного торможения.

Рисунко 26 - Тормозная характеристика при механическом торможении: В - тормозная сила, v - скорость поезда

При электрическом торможении тяговые двигатели переводятся в генераторный режим. Момент, который требуется для вращения генератора, реализуется на ободе движущего колеса в виде тормозной силы. Различают электрическое рекуперативное и реостатное торможение.

При рекуперативном торможении тяговые двигатели обращаются в генераторы, при этом вырабатываемая ими энергия возвращается в тяговую сеть. Эта энергия может быть использована подвижным составом, находящимся на линии, или возвращена в первичную сеть. При установке накопителя эта энергия рекуперации может быть передана накопителю и в дальнейшем использована для тяги. Рекуперативное торможение применяется как для торможения на спусках, так и для остановки подвижного состава.

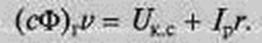

Для осуществления рекуперативного торможения при контакторно-реостатном управлении двигателями необходимо, чтобы сумма ЭДС тяговых двигателей в генераторном режиме при последовательном их соединении была выше напряжения Uкс. в контактной сети, т. е.

Ток и скорость поезда при рекуперации соответственно равны

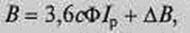

Тормозная сила равна

где АВ — составляющая тормозной силы, зависящая от механических и магнитных потерь в двигателе и передаче:

Для электрической устойчивости системы необходимо, чтобы внешняя характеристика рекуперирующей машины (сФ) гv - Iрr =f(Iр) была падающей. Поэтому генератор последовательного возбуждения, у которого ЭДС растет с увеличением тока намного быстрее, чем падение напряжения Iрr, является электрически неустойчивым. По этой же причине электрически неустойчива в генераторном режиме машина согласно-смешанного возбуждения.

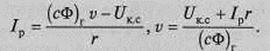

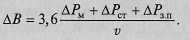

Двигатель согласно-смешанного возбуждения при рекуперативном торможении превращается в генератор встречно-смешанного возбуждения. Машина встречно-смешанного возбуждения может устойчиво работать в режиме рекуперативного торможения, так как обладает падающей внешней характеристикой. На рисунок 27 приведены зависимости ЭДС (сФ) гv = f(Iр) и (Скс + Ipr) = f(IP).

Рисунок 27 - Зависимости ЭДС и напряжения контактной сети от тока рекуперации:

(сФ)гv — ЭДС двигателя при рекуперации; Ukc. — напряжение контактной сети; Iрr— падение напряжения; L(dIp/dt) ~- ЭДС самоиндукции («+» — увеличение, «-» — уменьшение); Iр — ток рекуперации; ΔIр — колебания тока рекуперации («+» — увеличение, «-» — уменьшение); a1 — точка электрического равновесия

Точка a1 пересечения этих зависимостей соответствует электрическому равновесию, характеризующему электрическую устойчивость. Например, если ток увеличится на +ΔIР, то ЭДС машины становится меньше величины (Uкс + Iрr), что, в свою очередь, приведет к уменьшению тока, т. е. система возвратится в точку a1 электрического равновесия. В случае уменьшения тока на величину -ΔIр ЭДС самоиндукции увеличивается L(dIp/dt) > 0 и ток начинает возрастать, т.е. система стремится к точке а1 электрического равновесия.

6 ЭЛЕКТРОСНАБЖЕНИЕ ПОДВИЖНОГО СОСТАВА

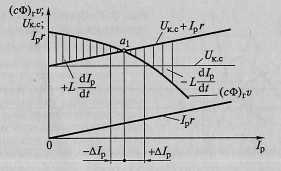

Контактный электрический транспорт получает электрическую энергию от контактного провода, для этого создается специальная система тягового электроснабжения, включающая в себя тяговые сети, тяговые подстанции и системы их управления. Система электроснабжения электрического транспорта получает электроэнергию от энергетической системы. Энергетической системой называют совокупность электрических станций, подстанций, электрических и тепловых сетей, соединенных между собой и связанных общностью производства, передачи, распределения электрической и тепловой энергии. Электрическая часть энергосистемы состоит из генераторов электростанций, магистральных линий электропередачи, электрических подстанций и распределительных электрических сетей с присоединенными к ним приемниками электрической энергии. При объединении отдельных электростанций и линий электропередачи в энергосистемы достигаются укрупнение генерирующих мощностей и за счет этого уменьшение потерь электрической энергии, снижение расходов на производство электроэнергии, уменьшение величины резервируемых электрических мощностей и в целом повышение экономичности работы энергосистемы. На рисунке 28 в качестве примера приведена структурная схема электрической части энергосистемы.

Рисунок 28 - Структурная схема электрической части энергосистемы:

1 - электростанции (ГЭС, КЭС, ТЭЦ, АЭС); 2 - распределительные подстанции;

3- синхронный компенсатор; 4 - фидеры (линии электропередачи) нагрузки;

5 - фидеры собственных нужд электростанций

Поскольку генераторы электростанций вырабатывают электроэнергию с напряжением не выше 21 кВ, при котором ее передача по линиям электропередач неэффективна из-за больших потерь, обычно рядом с электростанциями располагаются электрические подстанции, повышающие напряжение до 35, 110, 220 кВ для дальнейшей передачи энергии. Кроме того, подстанции через местные распределительные сети обеспечивают снабжение местных потребителей. Распределительные трансформаторные подстанции, присоединенные к линиям электропередачи 110, 220 кВ, обеспечивают понижение напряжения до необходимого уровня и через распределительные сети передают энергию приемникам. При необходимости передачи электроэнергии на большие расстояния соответствующие подстанции обеспечивают уровень напряжения 330, 500, 750 кВ и выше, а в ряде случаев и преобразование в постоянный ток для уменьшения потерь.

2015-03-27

2015-03-27 755

755