1. Что такое такт процесса, как он определяется?

2. Как определяется такт по секции, централизованной для нескольких бригад?

3. Что показывают условия согласования?

4. Что означает основное и дополнительное условия согласования и как они определяются для различных типов процессов?

5. Назовите производственные требования к комплектовке организационных операций.

6. Как проводится предварительная комплектовка операций?

Таблица 44

Краткая схема разделения труда на изготовление ____________(вид изделия)

(с примером)

Число рабочих по секциям, чел. Такт процесса по секциям, мин.

N1-

N2-  =

=

N3-

| № операции по сборнику | Содержание операции | Вид работы | Разряд работы | Затраты времени с учетом % повтор., мин. | Расчет. Число рабочих, чел | Норма выработки, ед. | Оборудование, инструменты, приспособления |

| 2 секция. Дошив изделия после примерки | |||||||

| Операция 5 Выполнение бригадирских функций Подготовка деталей к пошиву после примерки Вметывание воротника в горловину, рукава в пройму Итого для операции 5 Итого по операции 5 с учетом Кп | Рби Рби Ри Ри/Рби | 11,6 1,7 1,81 89,01 133,52 | 0,98 | 3,68 | Мел, линейка Игла, наперсток, ножницы Стол для ручных работ |

Практическая работа № 10

Тема: Анализ технологической схемы разделения труда.

Цель работы: Дать объективную оценку разработанного технологического процесса.

Содержание работы

1. Выполнить анализ структуры процесса.

2. Выполнить анализ структуры организационных операций.

3. Выполнить анализ загрузки процесса.

4. Выполнить анализ загрузки каждой организационной операции

5. Выполнить анализ загрузки оборудования.

6. Выполнить сводку рабочей силы.

7. Рассчитать технико-экономические показатели процесса.

8. Выполнить сводку оборудования и рабочих мест.

Инструменты, приспособления: ЭВМ и калькуляторы.

Литература /2/, стр. 107-114.

Методические указания

1. Анализ технологической схемы разделения труда проводится по следующим направлениям:

· анализ структуры процесса и организационных операций;

· анализ загрузки процесса и каждой организационной операции;

· анализ загрузки оборудования;

· анализ технико-экономических показателей.

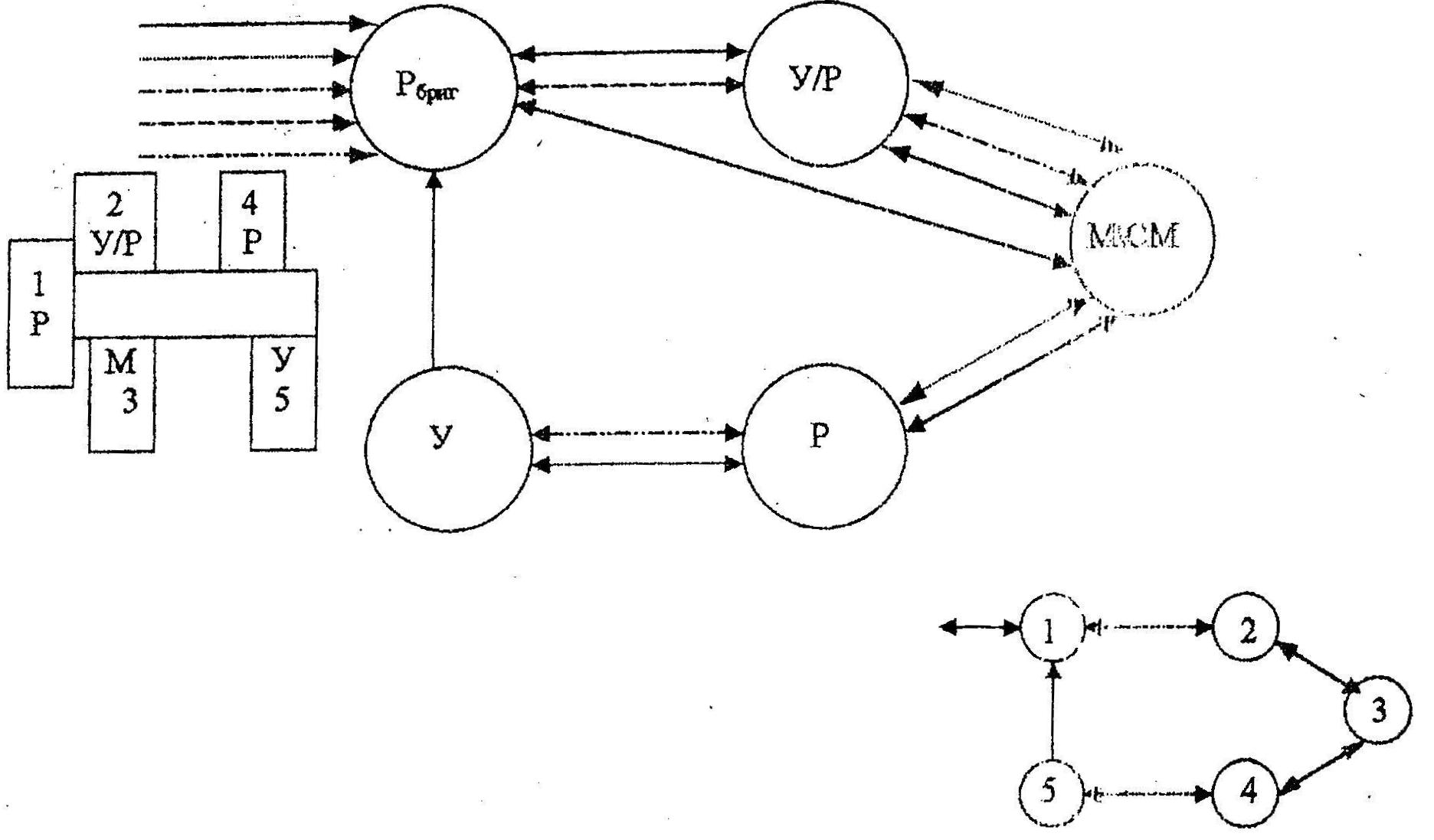

При использовании графической модели для описания условного изделия анализ структуры процесса проводится в виде организационно-технологического графа. Для этого сначала графическая модель условного изделия представляется в упрощенном виде, т.е. объединяются в один блок группа блоков одного уровня или одной ветви, если они обрабатываются на одних организационных операциях (например, блоки по обработке различных рукавов, воротников и других узлов). Далее, в виде блоков с соответствующим условным обозначением (можно цветовым) изображаются организационные операции и направления движения деталей изделий между этими организационными опрерациями - рабочими местами (рис. 15).

Анализ организационно-технологического графа позволит рационально расставить рабочие места для обеспечения минимального пути движения деталей. После проведения этого анализа окончательно присваиваются номера организационным операциям в технологической схеме разделения труда.

2. Для анализа структуры организационных операций составляют табл.45.

Таблица 45

Структура организационных операций по видам работ

| Наименование показателя | Виды операций | ||

| Специализированные | Неспециализированные | Итого по процессу | |

| М СМ У П Р | М/Р СМ/Р П/У М/СМ | ||

| Количество операций (рабочих) в процессе, чел. | |||

| Удельный вес, % |

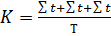

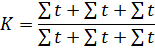

3.Правильность загрузки процесса и каждой секции по времени проверяют по коэффициенту согласования:

(74)

(74)

где Т – средневзвешенное время на изготовление изделия (или по секциям), с или мин.; Nф – фактическое число рабочих в секции, чел.

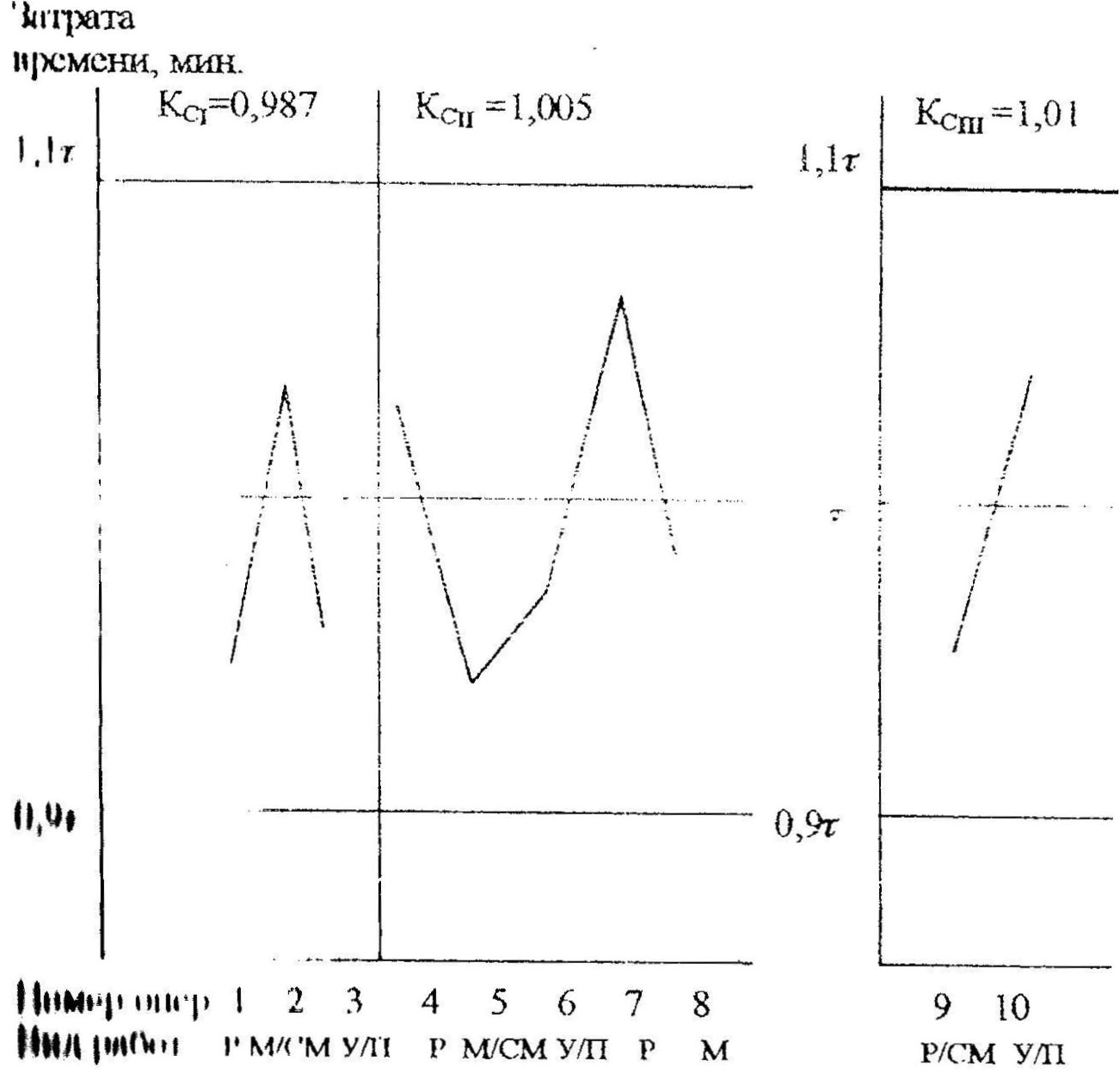

Каждая секция и процесс в целом загружены по времени правильно, если Кс=1 или находится в допускаемых пределах отклонения: 0,98 ≤Кс ≤1,02.

4.Работоспособность разработанной технологической схемы в определенной степени зависит от правильности согласования времени каждой организационной операции с тактом процесса. Анализ загрузки каждой организационной операции проводится по диаграмме согласования времени операций. Если такт в секциях процесса разный, то диаграмму выполняют отдельно для каждой секции (рис.16). Анализируя диаграмму, особое внимание уделяют операциям с максимальным отклонением времени от такта секции или процесса.

Рисунок 15 – Пример организационно-технологической схемы процесса

Рис. 16 – Диаграмма согласования операций

Если в диаграмме согласования времени операций наблюдаются резкие перепады в загрузке операций, т.е. одна операция перегружена, а следующая недогружена и наоборот, то перегруженным операциям необходимо наметить мероприятия по ликвидации их фактической перегрузки. Такими мероприятиями могут быть:

- снижение затрат времени на выполнение операций за счет изменения технических условий на выполнение операций в пределах РСТ на данный вид одежды;

- научная организация труда на рабочем месте;

- использование на наиболее загруженных операциях рабочих с высокими скоростными навыками и т.п.

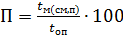

5. Анализ загрузки оборудования в процессе производится на основе расчета процента загрузки каждой единицы оборудования на тех организационных операциях, где его используют:

(75)

(75)

Где П - процент загрузки оборудования, %;  - время неделимых операций, выполняемых на данном оборудовании в данной организационной операции, мин; tоп - время организационной операции,мин

- время неделимых операций, выполняемых на данном оборудовании в данной организационной операции, мин; tоп - время организационной операции,мин

По результатам расчета, строится диаграмма загрузки оборудования (рис. 17).

Рис. 17 – Диаграмма загрузки оборудования

В случае догрузки оборудования за счет использования его для нескольких секций или процессов, соответствующий столбик диаграммы достраивают штриховой линией. В работе указывают проектируемые нуга догрузки оборудования или обосновывают необходимость его применения, несмотря на малый процент загрузки.

6.Для расчета технико-экономических показателей процесса разрабатывают сводную таблицу рабочих технологического процесса (табл.46), в которой расчетное число рабочих по разрядам и специальностям устанавливают по организационным операциям технологической схемы разделения труда. Если в процессе есть секция, централизованная для нескольких бригад, то в сводную таблицу рабочих должно войти то расчетное число рабочих, которое принадлежит только данному процессу. Для этого расчетное количество рабочих по каждой организационной операции делится на количество обслуживаемых этой секцией бригад.

В практической работе сводную таблицу рабочих рассчитывают на ЭВМ. Для этого заполняют часть табл. 46, обведенную рамкой, указывают трудоемкость основного вида изделия и дневную тарифную ставку 1-го разряда.

На основе сводной таблицы рабочих определяют основные, технико-экономические показатели (ТЭП) процесса: средневзвешенные затраты времени на обработку изделия, фактическое количество рабочих выработка на одного рабочего в смену, средний разряд, средний тарифный коэффициент, среднюю стоимость обработки изделия, процент механизированных работ; коэффициент использования оборудования.

Таблица 46

Сводная таблица рабочих технологического процесса

| Тарифный разряд | Тарифный коэффициент | Расчетное количество рабочих по филам работ | Итого | Сумма тарифн. разрядов | Сумма тарифн. коэфф. | ||||

| М | СМ | П | У | Р | |||||

| 1,13 1,23 1,36 1,51 1,75 2,03 | 2,05 | 0,96 | 2,00 | 1,99 1,00 | 4,04 3,96 | 16,16 19,80 | 6,10 6,93 | ||

| Всего Удельн.вес | 2,05 25,62 | 0,96 12,00 | 2,00 25,00 | 2,99 37,37 | 8,00 100,00 | 35,96 0,00 | 13,03 0,0 |

Трудоемкость изделия (час) - 18,70

Выпуск в смену – 3,522

Продолжительность смены, час – 8,00

Дневная тарифная ставка 1 разряда (руб.) – 4448,00

Средний тарифный разряд - 4,49

Средний тарифный коэффициент - 1,63

Расценка на изделие (руб.) - 1,63

Расценка на изделие (руб.) - 16454,98

Норма выработки на одного рабочего (ед.) – 0,44

Расчет ТЭП процесса представляется в таблице 47.

Таблица 47

Расчет технико-экономических показателей процесса

| Наименование показателя | Формула для расчета | Расчет |

| Средневзвешенное время обработки, мин | Тизд – сумма затрат времени по всем орг. операциям | Т=1090 |

| Фактическое число рабочих, чел. | Nф из технологической схемы (без учета централизации секций) | Nф =8 |

| Выработка на одного рабочего в смену, шт. | В=М/Nф | В=0,451 |

| Средний разряд рабочих | rср=∑(Ni ri)/Nр, где ∑(Ni ri) – сумма разрядов Nр – расчетное число рабочих | r=3,756 |

| Средний тарифный коэффициент | kср=∑(Ni ki)/Nр, где ∑(Ni ki) – сумма тарифных коэффициентов | 1,333 |

| Средняя стоимость обработки (суммарная расценка), р. | С – сумма расценок по организационным операциям | 12,115 |

| Коэффициент механизации |  , где , где  , ,  , ,  - затраты на М СМ и П работы по неделимым операциям, мин. - затраты на М СМ и П работы по неделимым операциям, мин.

| K=0,55 |

| Коэффициент использования оборудования |

, ,  , ,  - затраты на М СМ и П работы по организационным операциям, мин. - затраты на М СМ и П работы по организационным операциям, мин.

| К=0,7 |

После анализа технологической схемы разделения труда составляют сводку оборудования (табл.48)

Таблица 48

Сводная таблица оборудования и рабочих мест для основного процесса

| Тип и класс оборудования | Количество оборудования | Наименование и размеры рабочих мест | Число рабочих мест в процессе | |||

| основного | запасного | резервного | всего | |||

| 01022-МС кл. и т.д. | 1,2х0,6 |

Количество основного оборудования и рабочих мест принимают по технологической схеме. Количество запасного оборудования устанавливают из расчета 1 запасной машины на 3-4 универсальных, подряд расположенных в процессе. Резервное оборудование находится у механика цеха и служит для планово-предупредительного ремонта. Количество запасного и резервного оборудования составляет 10% от основного, но не менее одной машины, число рабочих мест определяется по количеству основного и запасного оборудования.

В отчете по работе студенты представляют:

1. Анализ структуры процесса.

2. Анализ структуры организационных операций.

3. Анализ загрузки процесса.

4. Анализ загрузки каждой организационной операции.

5. Анализ загрузки оборудования.

6. Сводку рабочей силы,

7. Расчет техника экономических показателей процесса

8. Сводку оборудования и рабочих мест.

Вопросы и задания для контроля знаний

1. По каким направлениям проводится анализ технологической схемы?

2. Какой показатель характеризует загрузку процесса? Назовите формулу для его определения.

3. Назовите допускаемые отклонения коэффициента согласования, какие меры принимают, если Кс находится за пределами допустимого?

4. Что характеризует график согласования времени операций?

5. Каковы пути обеспечения равномерней загрузки рабочих по секциям и операциям?

6. Каким образом проводится анализ структуры технологического процесса в производстве одежды по индивидуальным заказам?

7. Для чего проводится анализ структуры процесса?

8. Что характеризует сводка рабочей силы?

9. Какие технико-экономические показатели рассчитывают?

10. Как изменится средний разряд рабочих с увеличением мощности бригады?

Практическая работа № 11

Тема: выполнение планировки швейного цеха.

Цель работы: Приобрести навыки в размещении оборудования и рабочихмест в швейном цехе с учетом производственных требований.

Содержание работы

1. Ознакомиться с производственными требованиями, предъявляемыми к планировке швейного цеха.

2. Выполнить детальную планировку швейного цеха.

Инструменты: линейки, карандаши.

Литература: стр. /2/ стр. 114-120, /34/стр. 1-13.

Методические указания

Детальная планировка рабочих мест предусматривает рационалъное использование площади цеха, обеспечение максимума комфорта и безопасности работы исполнителя, научную организацию труда на рабочем месте, а также кратчайший путь движения деталей в процессе обработки.

Рациональное использование площади цеха может быть обеспечено правильным выбором типов и размеров рабочих мест по операциям процесса, соблюдение шага рабочего места и установлением минимально необходимого количества запасных рабочих мест.

По отношению к междустолью агрегата рабочие места располагают обычно поперечно, что обеспечивает короткие движения рук рабочего на приемах «взять и отложить деталь», индивидуальную рабочую зону для исполнителя.

Размещение агрегатов необходимо обеспечить без превышения установленных норм площади да одно рабочее место.

К длине агрегатов добавляется длина стола запуска, который может иметь различные размеры в зависимости от мощности бригад, секций, количества деталей запускаемого изделия.

Детальную планировку швейного цеха выполняют, используя результаты предварительного расчета процессов швейного цеха, организационно технологическую схему процесса, сводную таблицу оборудования и рабочих мест. Планировку выполняют на миллиметровой бумаге в масштабе 1:100 или 1:50. При этом необходимо соблюдать ряд требований, обеспечивающих удобство и доступность к каждому агрегату для подачи кроя к запуску, перемещение внутрицехового транспорта с полуфабрикатами и готовыми изделиями между секциями и другими участками и цехами. Грузопоток в цехе должен быть направлен в одну сторону: от запуска к выпуску. В цехах большой мощности должны быть предусмотрены два выхода, С целью эффективного использования естественного освещения агрегаты лучше располагать вдоль окон с учетом требований к размещению агрегатов в швейном цехе (расстояния от агрегатов до окон, до торцевых стен, между соседними агрегатами), а также к размещению технологического оборудования внутри агрегатов (прил.4).

На планировке показывают все рабочие места, включая и не основной ассортимент, запасное оборудование, а также внутрипроцессные и внутрицеховые транспортные средства и приспособления (например, манекены, кронштейны).

На междустолье каждого агрегата указывают вид изготавливаемой одежды, номер секции, число рабочих, а на рабочих местах основного процесса - номер организационной операции и класс оборудования (вид работы).

После выполнения детальной планировки швейного цеха выполняют ее анализ, который заключается в анализе грузопотока, правильности размещения агрегатов и рабочих мест, использования площади, проверке соблюдения норм площади на одного рабочего.

В отчете студенты представляют:

1. Планировку швейного цеха в масштабе с детальной расстановкой рабочих мест.

Вопросы и задания для контроля знаний

1. Перечислите требования, предъявляемые к выполнению планировки швейного цеха.

2. Какой транспорт может использоваться для перемещения полуфабрикатов и готовых изделий между секциями и другими цехами и

участками?

3. Перечислите особенности размещения рабочих мест в швейном агрегате.

ПРИЛОЖЕНИЕ 1

Справочные материалы для проектирования подготовительно-раскройного производства

Таблица П.1.1

| Наименование изделий, видов услуг | Норма расхода материалов, м | |||||

| Ткань верха | Подклад | Бортовая ткань | Прикл. | Ватин | Марля | |

| Пальто жен. зимнее Инд. заказ Мелкие серии Обновление Пальто жен. д/с Инд. заказ Мелкие серии Обновление Жакет жен. Инд. заказ Мелкие серии Обновление Юбка жен. Инд. заказ Мелкие серии Обновление Брюки жен. Инд. заказ Мелкие серии Обновление Пальто муж. Зимн. Инд. заказ Мелкие серии Обновление Пальто муж. д/с Инд. заказ Мелкие серии Обновление Пиджак муж. Инд. заказ Мелкие серии Обновление Брюки муж. Инд. заказ Мелкие серии Обновление Куртка муж. Инд. заказ Мелкие серии Обновление Платье жен. Инд. заказ Мелкие серии Обновление Корсетные изделия Сорочка муж. | 2,65 2,39 0,27 2,60 2,34 0,26 1,63 0,47 0,16 0,77 0,69 1,25 1,13 0,12 2,70 2,43 0,27 2,70 2,43 0,27 1,64 1,48 0,13 1,36 1,22 0,14 1,65 1,49 0,17 3,20 2,88 0,32 2,5 | 3,34 3,01 3,34 3,30 2,97 3,30 2,20 1,98 2,20 3,52 3,27 3,52 3,52 3,27 3,52 3,00 2,70 3,00 0,90 0,81 0,90 4,40 4,00 4,40 0,15 | 1,65 1,49 1,65 1,55 1,40 1,55 1,15 1,05 1,15 1,82 1,64 1,82 1,72 1,55 1,72 1,60 1,53 1,60 0,98 0,89 0,98 | 0,40 0,36 0,40 0,40 0,36 0,40 0,25 0,20 0,25 0,10 0,10 0,09 0,10 2,00 1,80 2,00 2,00 1,80 2,00 1,40 1,26 1,40 1,25 1,12 1,25 1,75 1,58 1,75 0,30 0,27 0,30 | 4,00 3,70 4,00 0,10 0,10 0,10 4,20 4,20 0,11 0,11 0,11 0,11 | 5,0; 10,0 5,0; 10,0 5,0; 10,0 0,20 0,20 0,20 0,20 4,50 4,00 4,50 0,22 0,22 0,22 0,22 |

Таблица П.1.2

Технически допустимая высота настилов

| Наименование материалов | Число полотен в настиле (hдоп) |

| Пальтовые | 20-30 |

| Костюмные | 30-40 |

| Платъевые | 40-50 |

| Бортовая ткань | 40-60 |

| Прикладные | 60-80 |

| Ватин | 15-20 |

| Марля | 100-120 |

| Подкладочные | 50-60 |

Таблица П.1.3

Варианты организационно-технологических решений на настилочных столах

| Организационно-технологический признак | Возможные варианты решений |

| Технология настилания | 1. Из целого куска 2. Из предварительно нарезанных полотен |

| Способ нарезания полотен | 1. Вручную 2. Механизированный |

| Способ протягивания полотен | 1. Вручную 2. Механизированный |

| Метод настилания | 1. Последовательный 2. Параллельный 3. Параллельно-последовательный |

| Оборудование, используемое при настилании | ОПН, ЛП-1600, КЛ-1, МНК-1, МНК-2, ПНК, МР-160, НА-180 МРМ, МНТ-2, КШП-116, ТШП-84, МЛ-1 |

| Форма организации труда | 1. КУБ без разделения труда 2. КУБ с частичным разделением труда 3. КУБ с полным разделением труда 4. Индивидуальная |

| Количество настилочных столов, закрепленных за бригадой | От 1 (при последовательном способе настилания) до числа, равного количеству настилов в расчетной карте (3-8) |

Таблица П.1.4

Средние размеры кусков ткани

| Наименование материала | Длина ткани в куске, м | Размеры куска, м | Объём куска, м3 | Количество метров в кипе, м | ||

| Длина | Ширина | Высота | ||||

| Пальтовые | 1,5 | 0,26 | 0,26 | 0,1 | ||

| Костюмные | 0,75 | 0,35 | 0,2 | 0,05 | ||

| Плательные шерстяные | 0,7 | 0,24 | 0,15 | 0,03 | ||

| Подкладочные | 1,0 | 0,24 | 0,11 | 0,015 | ||

| Прикладные | 0,7 | 0,3 | 0,15 | 0,026 | ||

| Бортовая | 0,7 | 0,3 | 0,15 | 0,03 | ||

| Марля | 0,7 | 0,55 | 0,55 | 0,21 | ||

| Ватин | 1,0 | 0,5 | 0,5 | 0,25 |

ПРИЛОЖЕНИЕ 2

Справочные материалы для проектирования раскройного цеха по раскрою индивидуальных заказов

Таблица П.2.1

Структура затрат рабочего времени закройщика

| Виды затрат рабочего времени закройщика | Затраты времени от оперативного времени Топер по виду одежды, % | |||

| Верхняя одежда | Легкая одежда | |||

| Ателье высшего разряда | Ателье 1-2 разряда | Ателье высшего разряда | Ателье 1-2 разряда | |

| Подготовительно-заключительное время | 3,2 | 3,2 | 3,1 | 2,3 |

| Время обслуживания рабочего места | 18,9 | 17,0 | 16,4 | 15,0 |

| Время на отдых и личные надобности | 8,8 | 8,8 | 8,8 | 8,7 |

| Время на переходы | 5,1 | 3,0 | 3,7 | 3,0 |

Таблица П.2.2

Нормы времени на раскрой изделий минимальной сложности

| Наименование изделия | Нормы времени на раскрой изделий минимальной сложности, ч* | |

| в ателье высшего разряда | в ателье 1-го разряда | |

| Мужская одежда: | ||

| Пальто, полупальто зимнее | 3,63 | 2,27 |

| Пальто, полупальто д/с и летнее | ||

| Плащи | 3,44 | 3,15 |

| пиджак куртка с подкладкой жилет под пиджак брюки | ЗД2 | 1,95 |

| 2,81 | 1,76 | |

| 1,23 | 0,78 | |

| 1,16 | 0,75 | |

| шорты | 0,81 | 0,51 |

| Женская легкая одежда: | ||

| платье, сарафан, халат | 3,07 | 1,64 |

| жакет, блуза-туника, жилет юбка Женская верхняя одежда: Пальто, полупальто зимнее Пальто, полупальто д/с и летнее Плащи Жакет с подкладкой Брюки Шорты | 2,44 3,95 3,76 2,92 1,00 0,70 | 1,31 2,35 2,35 1,84 0,63 0,44 |

Нормы измени на раскраивание представлены для изделий из материалов 2 группы.

Примечание: для ателье разряда «Люкс» затраты времени можно принять на 20-30% больше, чем в ателье высшего разряда.

Таблица П.2.3

Норма времени на раскрой одного усложняющего элемента

| Вид одежды | Норма времени на раскрой одного усложняющего элемента, ч | ||

| В ателье высшего разряда | В ателье первого разряда | В ателье второго разряда | |

| Плечевые изделия верхней одежды Плечевые изделия легкой одежды, юбки, брюки, шорты | 0,15 0,13 | 0,1 0,08 | 0,09 0,07 |

ПРИЛОЖЕНИЕ 4

Справочные материалы для выполнения планировки швейного цеха

Габариты рабочих мест

Таблица П.4.1

| Рабочее место и его назначение | Одежда | Размеры стола, м |

| Машинное для различных универсальных и специальных машин | Пальто, костюмы | 1,2x0,65 |

| То же | Легкая одежда | 1,1х0,6 |

| Ручное дня обработки изделийв развернутом виде на столе | Пальто, костюмы | 1,4х0,8…1,4 |

| То же | Легкая одежда | 1,2x0,65 |

| Ручное для работы с изделием, расположенным на коленях рабочего | Все виды одежды | 1,1х0,4 |

| Ручное для обмелки и обрезания деталей изделия | Пальто, костюмы | 1,5x1,6x0,9…1 |

| Утюжильное для внутрипроцессной обработки деталей и узлов | Пальто, костюмы, платья | 1,3x1,4*x0,8 |

| Утюжильное для обработки готовых изделий | Пальто, костюмы | 1,4…1,9*x0,8…1 |

| Сгол-доска для утюжильных работ | Легкая одежда | 1,6x0,5 |

| Для чистки изделий механической щеткой | Пальто, костюмы | 1,4x1,2 |

| Дня влажно-тепловой обработки на прессах: тяжелых средних легких | Пальто, костюмы То же То же | 1,4x1,1 1,2x0,7 1x0,6 |

| Для влажно-тепловой обработки на паро-воздутпных манекенах | Пальто, костюмы | 1,4x1,1 |

| Ручное для контроля качества готовых изделий Тоже | Пальто, костюмы Легкая одежда | 1,8x1 1,2x0,9…1 |

| Стол утюжильный ТО.020 с утюгом УПП-ЗМ или УПП-5М | 1,5х0,95х0,8 | |

| Стол-доска, для утюжильных работ TO.021 | 1,5х0,4х0,82 | |

| Манекен | 0,5х0,8 | |

| Шкаф для хранения документации | 1,2х0,6 | |

| Шкаф для хранения отделок | 1,3х0,75х2,00 |

*Длина рабочего места вместе с подставкой для утюга

Таблица П.4.2

Нормативы размещения технологического оборудования

| Наименование оборудования | Минимальное расстояние, м | ||||||

| Между стеной и | Между рабочими сторонами оборудования | Между торцевыми сторонами оборудования | Между рабочей и нерабочей сторонами оборудования | Между нерабочими сторонами оборудования | |||

| Нерабочей стороной оборудования | Торцевой стороной оборудования | Рабочей стороной оборудования | |||||

| Пошивочный агрегат | 1,0 | Или 3,0 от окна | - | - | 1,5 между смежными агрегатами | - | 2,0 между агрегатами |

| Стол для выполнения машинных или спецмашинных работ | - | - | 0,8 | 1,5 | 0,5 | 0,8 вне агрегата, 0,55 в агрегате | - |

| Стол для ручных работ при обработке изделия в развернутом виде | - | - | 0,8 | 1,5 | - | 0,8 вне агрегата, 0,55 в агрегате | - |

| Стол для утюжильных работ | - | - | 0,8 | 1,5 | - | 0,8 | - |

| Пресс гладильный | 1,0 | 0,6 | 1,5 | 1,5 | 0,6 | 1,0 | 0,8 |

| Отпариватель | 1,0 | 0,6 | 1,5 | 1,5 | 0,6 | 1,0 | 0,8 |

| Механическая щетка | 0,5 | 0,5 | 0,8 | 1,5 | 0,5 | 0,8 | 0,5 |

Примечание:

1.Расстояние от стены до торцевой стороны агрегата может быть уменьшено до 1,5-2,5 м.

2.Рабочие места агрегата должны отстоять от колонн не менее, чем на 0,4 м.

2015-03-27

2015-03-27 719

719