Тема: Предварительный расчет швейного цеха.

Цель работы: освоение методики предварительного расчета технологических процессов и швейного цеха при различных исходных данных.

Содержание работы

1. Перечислить этапы предварительного расчета швейного цеха при заданных исходных данных.

2. Выполнить предварительный расчет технологических процессов в швейном цехе.

3. Произвести расчет площади и габаритов швейного цеха.

4. Перечислить требования к планировке агрегатов в швейном цехе.

5. Выполнить планировку агрегатов в швейном цехе.

Литература: /2/ стр. 74-92, /9/, /36/.

Инструменты, приборы: калькуляторы, миллиметровая бумага.

1. Целью предварительного расчета является расчет числа рабочих и площади швейного цеха по укрупненным показателям. В процессе расчета осуществляется выбор типа процесса и предварительная планировка агрегатов в цехе.

Предварительный расчет швейного цеха производится после анализа технологической последовательности на основной вид изделия. Кроме основного вида изделия в цехе могут изготовляться изделия различного ассортимента (неосновной ассортимент) в зависимости от специализации швейного цеха (женская легкая одежда, женская верхняя и легкая одежда и т.д.).

Исходнымиданными для предварительного расчета являются:

1. Специализация швейного цеха.

2. Сменный выпуск изделий по ассортименту (при новом строительстве).

3. Чиссло рабочих по ассортименту или в швейном цехе или площадь швейного цеха (при реконструкции предприятия).

4. Трудоемкость изделий в целом и по секциям.

Предварительный расчет швейного цеха выполняется в следующей последовательности:

1. Определение специализации бригад.

2. Определение недостающих исходных данных для предварительного расчета

3. Выбор мощности бригад и юс количества.

4. Определение такта процесса.

5. Распределение рабочих бригады по секциям.

6. Централизация секций.

7. Определение длины агрегатов.

8. Характеристика выбранного типа процесса.

9. Расчет площади цеха.

10. Выполнение планировки агрегатов в швейном цехе.

2. Определение специализации бригад связанно со специализацией и мощностью цеха. При большой мощности цеха могут быть выделены узкоспециализированные бригады, но одновременно необходимы и бригады специализированные или со смешанным ассортиментом для сглаживания сезонных колебаний в поступлении заказов.

Наиболее распространены специализированные бригады. Например, в бригаде женской верхней одежды пошиваются пальто д/с и зимнее, жакет и т. д.

При проектировании швейного цеха может быть 2 варианта:

1. Строительство нового цеха

2. Реконструкция действующего цеха

При строительстве нового цеха всегда известен сменный выпуск изделий по ассортименту и трудоемкости, остается определить число рабочих:

(56)

(56)

где Np - расчетное число рабочих по ассортименту, чел.; - сменный выпуск изделий, шт.; Т - трудоемкость изделий по данному ассортименту, час. (мин); R - продолжительность рабочей сметы, 8 часов (480 мин).

При получении фактического числа рабочих (Nф) расчетное число округляют в любую сторону (в зависимости от выбранной мощности бригад).

При реконструкции цеха известно число рабочих в цехе (исходя из площади цеха). Общее число рабочих распределяется по видам ассортимента, и затем определяется сменный выпуск изделий:

(57)

(57)

где Nф - фактическое число рабочих в бригаде, чел; R - продолжительность рабочей смены, 480 мин.; Тиад - трудоемкость изделия, мин.

Для неосновного ассортимента принимается среднеотраслевая трудоемкость изделия, либо используются данные предприятия.

Если известна площадь швейного цеха Sц, то определяется общее число рабочих цеха:

(58)

(58)

где S1 – норма площади на одного рабочего в зависимости от ассортимента, м2.

Норма площади на одного рабочего зависит от вида изделий м2

- для верхней одежды – 7

-для легкой одежды – 6

-для окончательной ВТО –10 – 15

- головные уборы – 6

- меховые изделия – 10.

Фактическое число рабочих цеха распределяется по видам ассортимента и, после выбора мощности бригад и их количества (табл. 37, 38), проверяется возможность размещения всех рабочих на заданной площади по формуле:

Sц=S1*Nф (59)

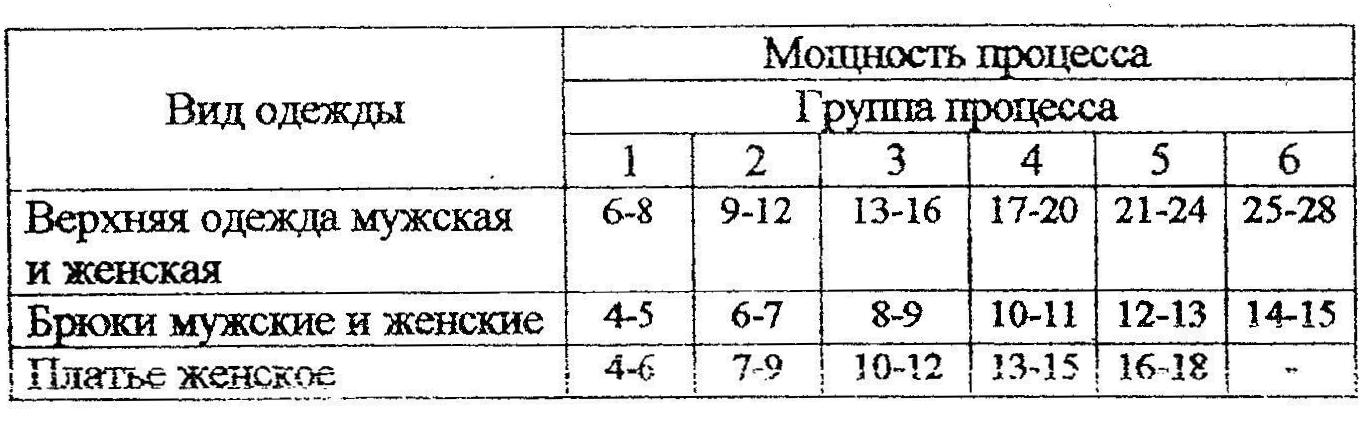

Выбор мощности бригад и их количества осуществляется в соответствии с рекомендациями ЦОТПШ /36/, представленными в табл. 37 и 38. Далее определяется сменный выпуск изделий по формуле (57).

Такт процесса для одной бригады определяется по формуле:

(60)

(60)

где Nбр – число рабочих в одной бригаде, чел.

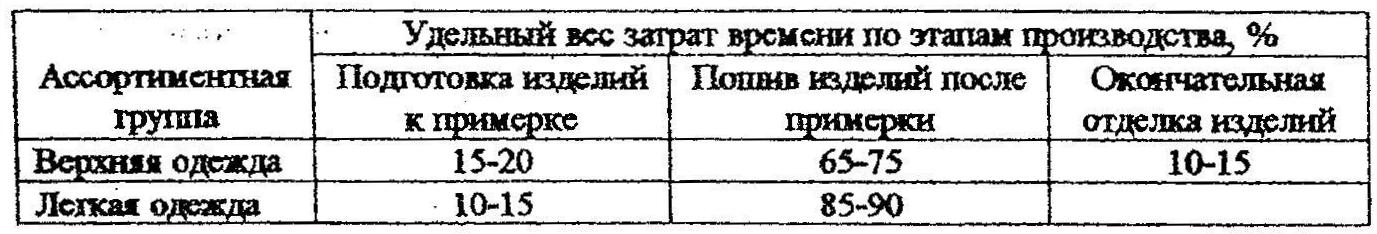

Распределение рабочих бригады по секциям производится с соответствии с трудоемкостью каждой секции:

(61)

Где N1 N2 N3 - число рабочих в первой, второй и третьей секциях, мин;

Т1 Т2 Т3 – трудоемкости первой, второй и третьей секций, мин.

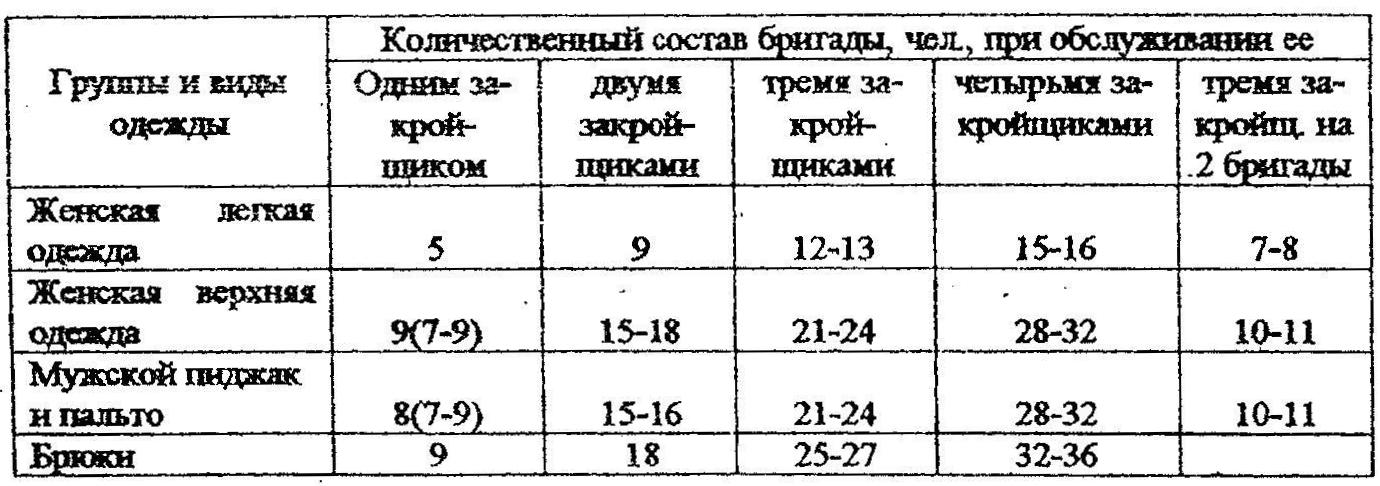

Для нескольких видов изделий трудоемкость по секциям рассчитывается исходя из примерного соотношения затрат времени по этапам производства (табл.39) или произвольно.

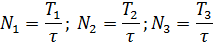

Таблица 37

Группы процессов в зависимости от их мощности

Таблица 38

Количественный состав бригад, целесообразный для сопряжения их производительности с производительностью закройщиков, при затратах времени на раскрой и пошив, близких к среднеотраслевым

Таблица 39

Примерное соотношение затрат времени по этапам производства в общей трудоемкости изделий

Предварительная проверка загрузки каждой секции производится по коэффициенту согласования:

(62)

(62)

Таблица 40

Предварительный расчет швейного цеха

| Наименование изделия | Сменный выпуск, шт. | Трудоемкость изделия, мин. | Количество рабочих, чел. | Мощность и количество бригад | Такт процесса, мин. | Число рабочих по секциям, чел. | Длина агрегатов по секциям, Lагр, м | ||||||||||

| общая | В т.ч. по секциям | I | II | III | |||||||||||||

| 1 2 3 | Расч. | Факт. | р | ф | р | ф | р | Ф | I | II | |||||||

Допустимые пределы коэффициента согласования: 0,98≤ Кс ≤1,02

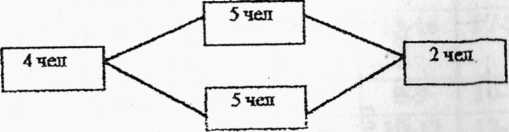

Далее рассматривается возможность централизации секций при наличии нескольких одинаковых бригад и приводится структурная схема процесса в виде:

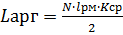

Длина агрегатов для 1 и 2 секции с учетом централизации определяется по формуле:

(63)

(63)

где lрм - шаг рабочего места (для пальто -1,3 м; костюма - 1,2 м; платья - 1,1 м); Кср - среднее количество рабочих мест, приходящееся на одного рабочего (для пальто – 1,25 м; костюма - 1,2 м; легкой одежды – 1,1 м); N - число рабочих в данной секции; 2 - количество рядов рабочих мест в агрегате (при двухрядном процессе).

Результаты предварительного расчета сводятся в табл. 40. 3. Характеристика типа основного процесса осуществляется по факторам: специализации, мощности, преемственности смен, секционности, количеству рядов и линий и сводится в табл. 41.

Таблица 41

Характеристика типа процесса

| Факторы, определяющие типы процессов | Характеристика типа процесса | Обоснование выбора типа процесса |

4.При разработке технологического процесса площадь швейного цеха рассчитывается, исходя из числа рабочих в цехе по формуле (59). Длина и ширина цеха должны быть кратны 6 (исхода из сетки колонн 6 м X 6 м).

Рекомендуемая ширина цеха Шц 18м или 24м. Длина Дц определяется по формуле:

(64)

(64)

Если расчетная длина цеха оказалась не кратной 6, ее можно уменьшить (не более чем на 10%) или увеличить, при этом излишнюю площадь можно занять под административные помещения и т.п. Перегородки в цехе можно располагать по сетке колонн или через 3 м. (в простенке большого окна).

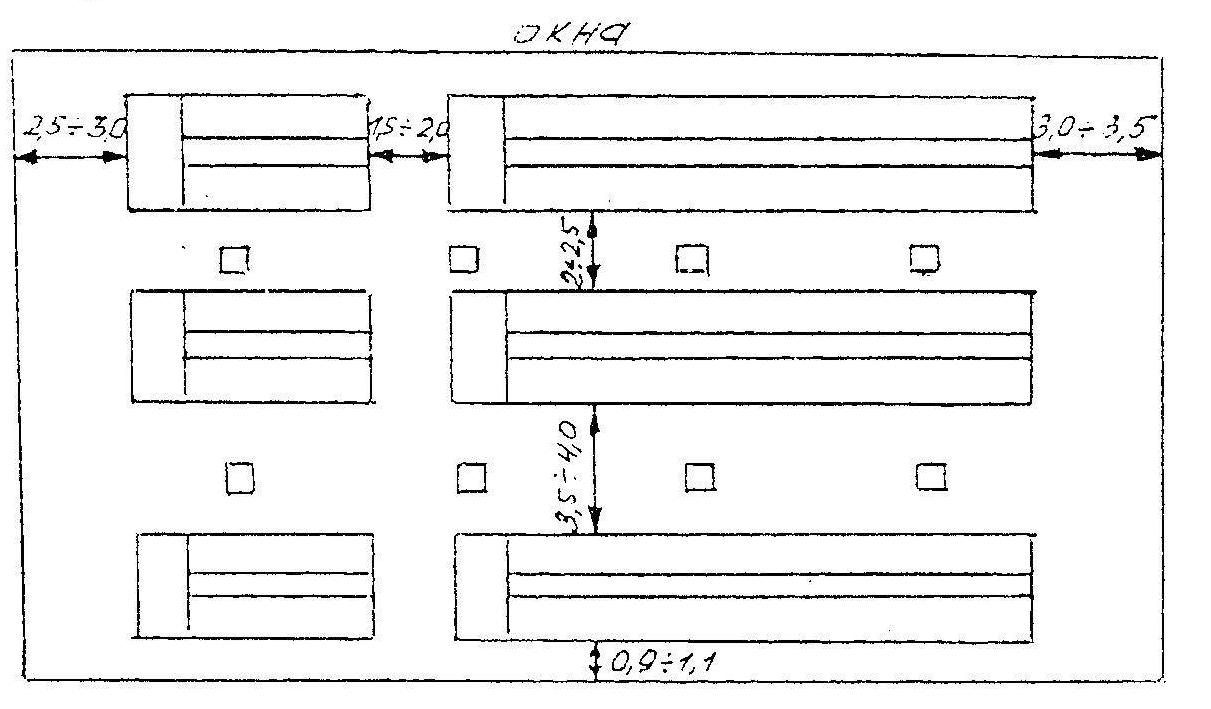

5. При планировке процессов (агрегатов) в швейном цехе необходимо соблюдать ряд требований, обеспечивающих удобство и доступность к каждому агрегату для подачи кроя к запуску, перемещения внутрицехового транспорта с полуфабрикатами и готовыми изделиями между секциями и другими участками и цехами. Грузопоток в цехе должен быть направлен в одну сторону (запуск - выпуск).

С целью эффективного использования естественного освещения агрегаты лучше располагать вдоль окон, т.е. по длине цеха.

В цехе большой мощности должен быть предусмотрен главный проход шириной не менее 3 м, а также 2 выхода из цеха.

Расстояние агрегатов от окон, торцевых стен, друг от друга и т.д. указаны на рис. 14.

Рис. 14 – Пример размещения агрегатов в швейном цехе

6. Планировку агрегатов выполняют в масштабе 1:100 или 1:50, на миллиметровой бумаге.

Ширина агрегатов принимается в среднем 3 м (1,2…0,6…1,2) при двухрядном расположении рабочих мест и 1,8 м - при однорядном.

Пример размещения агрегатов цехе приведен на рис. 14.

После планировки цеха необходимо проанализировать грузопоток. Для этого проводят направление грузопотока, обозначив условными линиями грузопотоки на запуск и с выпуска. Анализируя планировку швейного цеха, необходимо рассчитать фактическую площадь, приходящуюся на 1 рабочего.

(65)

(65)

где  - фактическая площадь на 1 рабочего, м2;

- фактическая площадь на 1 рабочего, м2;  - фактическая площадь цеха, м2;

- фактическая площадь цеха, м2;  - фактическое число рабочих в цехе, чел.

- фактическое число рабочих в цехе, чел.

При смешанном ассортименте в цехе площадь на 1 рабочего должна составлять 6,5-т-6,8 м2.

В отчете по работе студента представляют:

1. Перечень этапов предварительного расчета.

2. Таблицу предварительного расчета швейного цеха (табл. 40).

3. Характеристику типов процессов (табл. 41).

4. Расчет площади швейного цеха.

5. Планировку агрегатов в швейном цехе и ее анализ.

Вопросы для контроля знаний:

1. Какая может быть специализация швейного цеха или бригад?

2. Какие исходные данные необходимы для предварительного расчета при реконструкции предприятия или при его новом строительстве?

3. Назовите этапы предварительного расчета.

4. Как производится выбор мощности бригад?

5. Как осуществляется распределение рабочих по секциям?

6. В каких случаях рациональна централизация секций?

7. Как определяется длина агрегата?

8. По каким факторам характеризуется тип процесса?

9. Какие требования предъявляются к планировке агрегатов в швейном цехе?

10. Как определяется площадь швейного цеха?

11. Для чего вводится поправочный коэффициент?

12. Для чего используется коэффициент согласования?

13. Что такое такт процесса, секции и как он определяется?

2015-03-27

2015-03-27 1969

1969