[σ]H = 0,12∙ σВИ КFL,

где σВИ – предел прочности при изгибе (см. таблицу 8.1),

σВИ = _____ МПа.

[σ]H = 0,12∙_____. _____ = _____ МПа

Величина предельно допускаемых напряжений определяется по формулам, представленным в таблице 8.3.

Таблица 8.3 – Значения предельно допускаемых напряжений

| Группа материалов | [σ]Н max | [σ]F max |

| I | 4∙σТ | 0,8∙σТ |

| II | 2∙σТ | 0,8∙σТ |

| III | 1,65∙σВИ | 0,75∙σВИ |

[σ]Н max = ______ МПа

[σ]F max = ______ МПа

8.5 Проектный расчет передачи

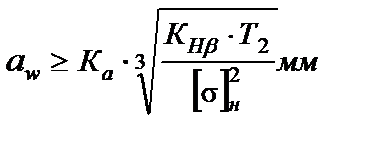

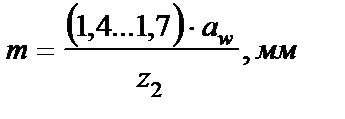

Межосевое расстояние

,

,

где Ка=610 для эвольвентных, архимедовых и конволютных червяков;

КНβ – коэффициент концентрации нагрузки, КНβ=1.

Полученное межосевое расстояние округляют в большую сторону до стандартного значения, согласно ГОСТ 2144-93: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000.

Принимаем а = _____ мм.

Число зубьев червячного колеса

z2= z1∙uр,

где z1 – число витков (заходов) червяка (таблица 8.4).

Таблица 8.4 – Число витков (заходов) червяка

| uр | от 8 до 14 | от14 до 30 | свыше 30 |

| z1 |

Принимаем z1= _____,

z2= ____∙____ = ____

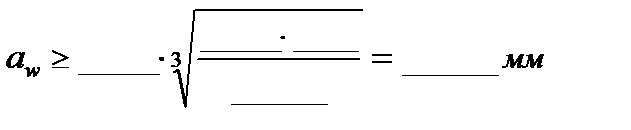

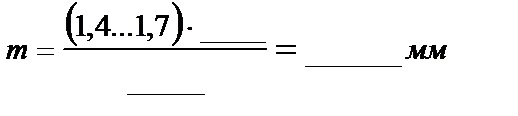

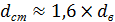

Предварительное значение модуля

.

.

Полученный модуль округляют в большую сторону до стандартного значения: 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5; 16.

Принимаем m = _____ мм.

Коэффициент диаметра червяка

.

.

В формулу для определения коэффициента диаметра червяка подставляют стандартное значение модуля.

Полученное значение коэффициента q округляют в большую сторону до стандартного: 6,3; 8; 10; 12,5; 16.

Принимаем q=_____.

Минимально допустимое значение из условия жесткости червяка

qmin= 0,212∙z2 = 0,212∙ ____ = ____.

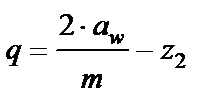

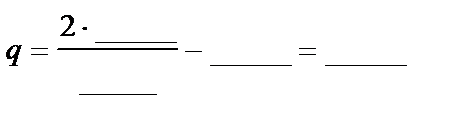

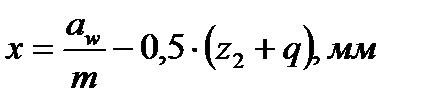

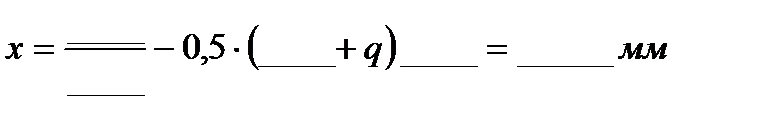

Коэффициент смещения инструмента

.

.

По условию неподрезания и незаострения зубьев колеса значение x должно находиться в пределах от единицы до минус единицы. Если это условие не выполняется, то рекомендуется варьировать значениями q и z2. При этом z2 можно изменять не более, чем на 1…2 зуба.

_________________________________________________________________________________________________________________________

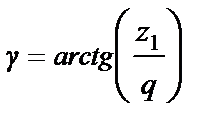

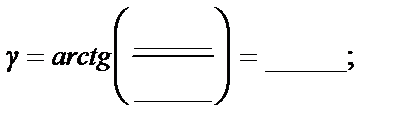

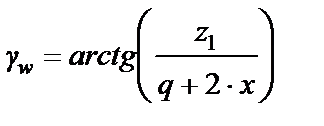

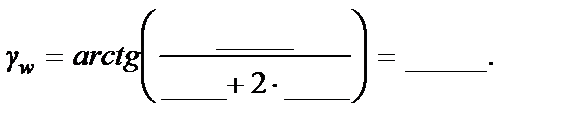

Угол подъема линии витка червяка на делительном γ и начальном γw цилиндре

;

;

.

.

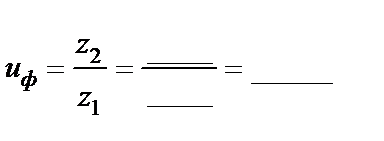

Фактическое передаточное число

.

.

Полученное значение не должно отличаться от заданного более чем на 5%.

Делительные диаметры червяка d1 и червячного колеса d2

d1 = q∙ m = ____ ∙ ____ = _____ мм;

d2 = z2 ∙ m = ____ ∙ ____ = _____, мм.

Диаметры вершин витков червяка da1 и зубьев червячного колеса da2

da1 = d1 + 2∙ m = ____+2 ∙ ____ = _____ мм;

da2 = d2 + 2 ∙ m ∙ (1 + х) = ____ + 2 ∙ ____ ∙ (1+ ____)= _____ мм.

Диаметры окружностей впадин зубьев червяка df1 и червячного колеса df2

df1 = d1 – 2,4 ∙ m = ____ – 2,4 ∙ ____ = _____ мм;

df2 = d2 – 2 ∙ m ∙ (1,2 – х) = ____ – 2∙ ____ ∙ (1,2 – ____) = _____ мм.

Длина нарезанной части червяка при коэффициенте смещения х ≤ 0.

b1 = (10 + 5,5 ∙ |x| + z1) ∙ m = (10 + 5,5 ∙ |____| + ____) ∙ ____ = ____ мм.

При х >0 длину нарезанной части червяка уменьшают на величину (70+60∙х)∙m/z2.

______________________________________________________

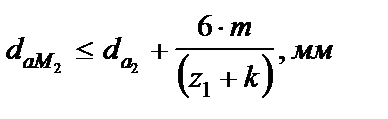

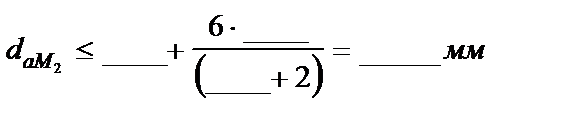

Диаметр червячного колеса наибольший

.

.

где к = 2 для передач с эвольвентным червяком.

Ширина венца

b2 = ψа∙aw, мм,

где ψа = 0,355 при z1 = 1 и 2, ψа = 0,315 при z1 = 4.

b2 = ____ ∙ ____ = _____ мм.

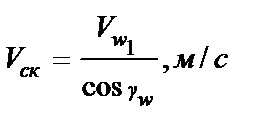

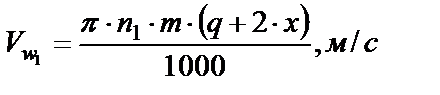

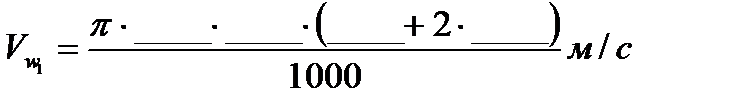

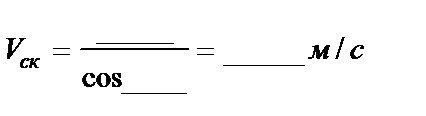

Расчётная скорость скольжения в зацеплении

,

,

где Vw1 – окружная скорость на начальном диаметре червяка

.

.

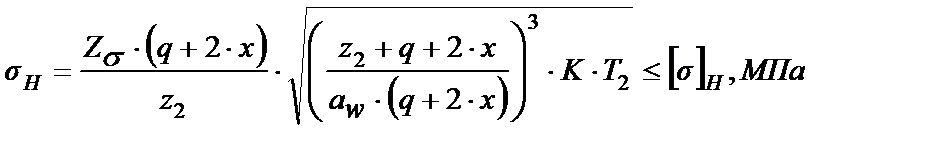

8.6 Проверочный расчет передачи

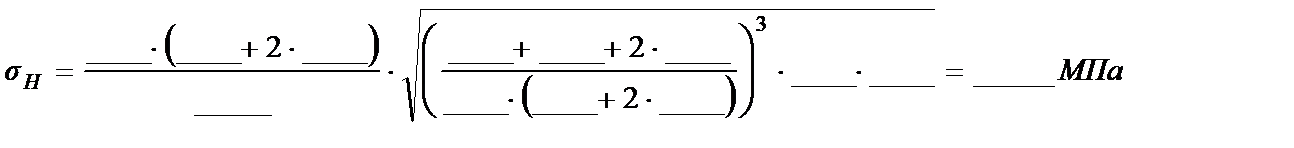

Определение расчётного значения контактного напряжения для зубьев колеса

,

,

где Zσ=5350 для эвольвентных, архимедовых и конволютных червяков;

К – коэффициент нагрузки, принимается в зависимости от окружной скорости колеса, К= 1 при V2≤ 3м/с, К= 1,1…1,3 при V2>3м/с;

Недогруз передачи ______________________________________

Перегруз передачи _____________________________________

Вывод ________________________________________________

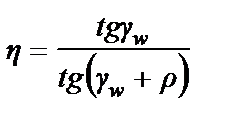

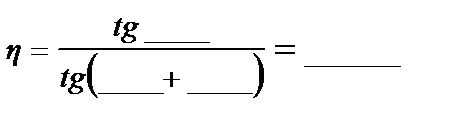

КПД передачи

,

,

где ρ – приведённый угол трения, ρ=2020/…1020/.

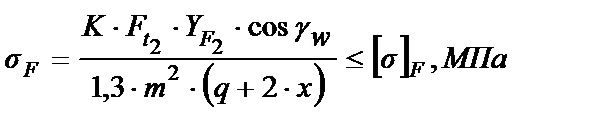

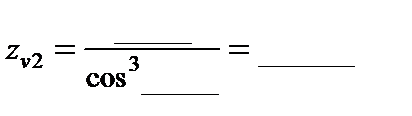

Определение расчётного напряжения изгиба зубьев червячного колеса

,

,

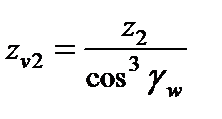

где YF2 – коэффициент формы зуба червячного колеса, выбирают в зависимости от zv2 (см. таблицу 8.5)

Таблица 8.5 – Значение коэффициента формы зуба YF2

| zv2 | ||||||||||

| YF 2 | 1,98 | 1,88 | 1,85 | 1,8 | 1,76 | 1,71 | 1,64 | 1,61 | 1,55 | 1,48 |

| zv2 | ||||||||||

| YF 2 | 1,45 | 1,4 | 1,34 | 1,3 | 1,27 | 1,24 |

Вывод ___________________________________________________

8.7 Определение усилий в зацеплении червячной передачи

В зацеплении червячной передачи действуют силы:

– окружная;

– осевая;

– радиальная.

Окружная сила на червяке

Ft1=

Ft1=

Окружная сила на колесе

Ft2=

Ft2=

Осевая сила на червяке

Fa1= Ft2 = ______ Н

Осевая сила на колесе

Fa2= Ft1 = ______ Н

Радиальная сила на колесе

Fr2= Ft2tgα = _____ tg____ = ______ Н

Радиальная сила на червяке

Fr1= Fr2 = _____ Н.

Параметры червячной передачи рекомендуется представить в виде таблицы (таблица 8.6).

Таблица 8.6 – Результаты расчета червячной передачи

| Параметр | Значение | |||

| Проектный расчет | ||||

| Межосевое расстояние аw, мм | ||||

| Модуль зацепления m, мм | ||||

| Коэффициент диаметра червяка q, мм | ||||

| Делительный угол подъема витков червяка γ | ||||

| Число витков червяка z1 | ||||

| Число зубьев колеса z2 | ||||

| КПД η | ||||

| Ширина зубчатого венца колеса b2, мм | ||||

| Длина нарезаемой части червяка b1, мм | ||||

| Диаметры червяка: - делительный d1, мм - начальный dw1, мм - вершин витков dа 1, мм - впадин витков df1, мм | ||||

| Диаметры колеса: - делительный d2, мм - вершин зубьев dа 2, мм - впадин зубьев df2, мм - наибольший dаМ 2, мм | ||||

| Силы на червяке: – окружная – осевая – радиальная | ||||

| Силы на колесе: – окружная – осевая – радиальная | ||||

| Проверочный расчет | ||||

| Параметр | Допускаемые значения | Расчётные значения | Примечание | |

| Контактные напряжения σH 2, МПа | ||||

| Напряжения изгиба σF 2, МПа | ||||

6.8 Определение усилий в зацеплениях закрытых передач

Формулы для определения усилий в зацеплениях закрытых передач (редукторов), представлены в таблице 6.50.

Таблица 6.50 – Формулы для определения усилий в зацеплениях

| Вид передачи | Силы в зацеплении | Значение силы, Н | |

| на шестерне (червяке) | на колесе | ||

| Цилиндрическая косозубая | Окружная Радиальная Осевая | Ft1= Ft2 Fr1= Fr2 Fa1= Fa2 | Ft2=  Fr2= Fr2=  Fa2= Ft2tgβ Fa2= Ft2tgβ |

| Коническаяс круговым зубом | Окружная Радиальная Осевая | Ft1= Ft2 Fr1= Ft1γr Fa1= Ft1γa | Ft2=  Fr2= Fa1 Fa2= Fr1 Fr2= Fa1 Fa2= Fr1 |

| Червячная | Окружная Радиальная Осевая | Ft1=  Fr1= Fr2 Fa1= Ft2 Fr1= Fr2 Fa1= Ft2 | Ft2=  Fr2= Ft2tgα Fa2= Ft1 Fr2= Ft2tgα Fa2= Ft1 |

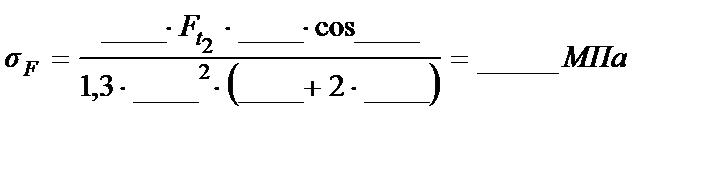

3.2 Конструирование зубчатых колёс

Конструкции цилиндрических и конических зубчатых колёс представлены на рис. 2.2 – 2.6. Рекомендации по определению размеров отдельных элементов колёс даны в табл. 2.14. Зубчатые колёса состоят из обода, несущего зубья; ступицы, насаживаемой на вал, и диска, соединяющего обод со ступицей. Зубчатые цилиндрические стальные колёса малых диаметров выполняют обычно коваными (см. рис. 2.2); при диаметрах до 500 мм – коваными или штампованными (см. рис. 2.3); при больших диаметрах – литыми с диском (см. рис. 2.4) или со спицами. Штампованные заготовки по форме соответствуют готовым деталям; механическая обработка нерабочих поверхностей не требуется. Для заполнения полостей штампа разогретым металлом и выемки заготовки полость должна иметь уклоны не менее 5° (см. рис. 2.3, г) и радиусы закруглений r ≈ 0,05h + 1 мм;R ≈ 2,5r + 1 мм. Зубчатые конические стальные колёса при диаметрах до 500 мм изготавливают ковкой или штамповкой (см. рис. 2.5); при диаметрах, больших 300 мм, конические колёса можно изготовлять либо из стального, либо из чугунного литья (см. рис 2.6).

Шестерни конструируют в двух исполнениях: отдельно от вала (насадная шестерня) и за одно целое с валом. Вал-шестерню выполняют в тех случаях, когда расстояние от впадины зуба до шпоночного паза оказывается меньше указанного на рис 2.7.

Таблица 2.14 – Определение размеров зубчатых колёс (см. рис. 2.2 – 2.6)

| Параметры | Формула | Значение параметра |

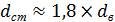

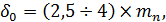

| Диаметр ступицы стальных колёс |  | |

| То же, чугунных колёс |  | |

| Длина ступицы |  | |

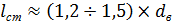

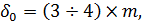

| Толщина обода цилиндрических колёс |  но не менее 8 мм но не менее 8 мм | |

| То же, конических колёс |  но не менее 8 мм но не менее 8 мм | |

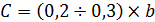

| Толщина диска кованых колёс | C = 0,3 × b | |

| То же, штампованных колёс |  | |

| >>литых колёс | C = 0,2 × b | |

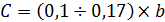

| >>конических колёс |  | |

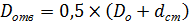

| Диаметр центровой окружности |  | |

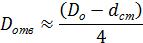

| Диаметр отверстий (в шестернях малых размеров их не делают) |  | |

| Толщина рёбер | S = 0,8 × C | |

| Фаска | n ≈ 0,5 × mn |

*В массовом производстве цилиндрические колёса при нарезании зубьев обрабатывают «пакетами» по два и более. При этом ступица не должна выступать за торец венца, т.е.,

lст ≤ b.

Обозначения: dв – диаметр вала; mn – модуль нормальный; m – средний окружной модуль; b – ширина венца; Rе – внешнее конусное расстояние; Dо – внутренний диаметр обода.

3. Червяные передачи

3.1 Проектный расчёт червячной передачи по контактным напряжениям

Исходные данные для расчёта были получены на стр. 4 в разделе 1.3, табл. 1.4: крутящий момент на валу червячного колеса T2 =………..Нм; характер передаваемой нагрузки (постоянная, переменная); передаточное отношение uчп = uБ………...; частота вращения червяка n1 =……………мин-1.

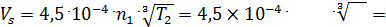

В первом приближении оцениваем скорость скольжения:

………м/с (3.1)

………м/с (3.1)

При скоростях Vs = 5…25 м/с назначают материал колеса – оловянистую бронзу Бр О10Ф1, Бр О10Н1Ф1 и др.; при скоростях Vs = 3…5 м/с используют безоловянистые бронзы типа Бр А9ЖЗЛ; при скоростях Vs = 2…3 м/с используют серый чугун марок СЧ15, СЧ18. В соответствии с табл. 3.1 выбираем допускаемые контактные напряжения [σН] = ………..МПа и напряжения изгиба [σF] = ……МПа.

Таблица 3.1 – Выбор допускаемых напряжений для венцов червячных колёс

| Материал колеса | Способ отливки | Механические характеристики, МПа | Допускаемые напряжения, МПа | ||

| σТ | σВ | [σН] | [σF] | ||

| Бр ОФ10 - 1 | В землю | 0,9σВ | 0,25σТ + 0,08σВ | ||

| Бр ОФ10 - 1 | В кокиль | 0,9σВ | 0,25σТ + 0,08σВ | ||

| Бр О10Н1Ф1 | Центробежное литьё | 0,9σВ | 0,25σТ + 0,08σВ | ||

| Бр А9ЖЗЛ | В землю | 300 – 25Vs | 0,25σТ + 0,08σВ | ||

| СЧ15 | В землю | 130 – 90 | |||

| СЧ18 | В землю | 140 – 100 |

Ориентируясь на стандартную червячную передачу по табл. 3.2 выбираем стандартное передаточное отношение uчп и соответствующее ему число заходов червяка z1

Таблица 3.2 – Соотношение стандартных передаточных отношений червячной передачи uчп и числа заходов червяка z1, ГОСТ 2144 – 76

| z1 | Стандартные передаточные отношения uчп | ||

| 8 (9); 10 (11,2); 12,5(14) | 16 (18); 20 (22,4); 25 (28) | 32,6 (35,5);40 (45); 50 (56); 63 (71); 80 | |

| - | - | + + + | |

| - | + + + | - | |

| + + + | - | - | |

| Примечание: числа в скобках – второй ряд. |

При выбранном передаточном отношении uчп и числе заходов червяка z1 находим число зубьев колеса:

z2 = z1·uчп =……..·……..=……… (3.2)

Предварительно задаёмся коэффициентом диаметра червяка q, выбирая его значение из стандартного ряда ГОСТ 2144 – 76: q = 8; 10; 12,5; 16; 20. Рекомендуется [2, с. 60] принимать q = 8…10 при T2 ≥ 300 Нм и q = 12,5…16 при T2 ≤ 300 Нм. Примем q =………Ориентировочно оценим коэффициент нагрузки

Кн = Кβ · Кv = 1,1…1,4

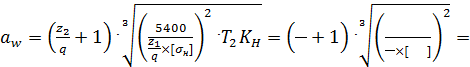

(меньшие значения – для постоянной нагрузки; большие – для переменной). Из условия контактной прочности определим межосевое расстояние (в формуле 3.3 величина T2 выражена в Нм):

….мм (3.3)

….мм (3.3)

Предварительно определим величину осевого модуля при выбранном стандартном значении aw:

M = 2·aw/(q + z2) = 2 ·……./(…..+…..) =……… мм (3.4)

Таблица 3.3 – Геометрические параметры стандартных (ГОСТ 2144 – 76) червячных передач

| aw, мм,1-й ряд | m, мм | q | z2: z1 = u | aw, мм,1-й ряд | m, мм | q | z2: z1 = u | ||||

| 32:4 | 32:2 | 32:1 | 1,6 | 40:4 | 40:2 | 40:1 | |||||

| 2,5 | 32:4 | 32:2 | 32:1 | 40:4 | 40:2 | 40:1 | |||||

| 3,15 | 32:4 | 32:2 | 32:1 | - | - | - | - | - | |||

| 32:4 | 32:2 | 32:1 | - | - | - | - | - | ||||

| 32:4 | 32:2 | 32:1 | 40:4 | 40:2 | 40:1 | ||||||

| 40:4 | 40:2 | 40:1 | 12,5 | 50:4 | 50:2 | 46:1 | |||||

| 140* | 40:4 | 40:2 | 40:1 | 140* | 46:4 | 46:2 | 46:1 | ||||

| 32:4 | 32:2 | 32:1 | - | - | - | - | - | ||||

| 32:4 | 32:2 | 32:1 | 40:4 | 40:2 | 40:1 | ||||||

| 12,5 | 32:4 | 32:2 | 32:1 | 40:4 | 40:2 | 40:1 | |||||

| 12,5 | 50:4 | 50:2 | 50:1 | - | - | - | - | - | |||

| 280* | 40:4 | 40:2 | 40:1 | 280* | 46:4 | 46:2 | 46:1 | ||||

| 32:4 | 32:2 | 32:1 | 40:4 | 40:2 | 40:1 | ||||||

| 40:4 | 40:2 | 40:1 | 12,5 | 50:4 | 50:2 | 50:1 | |||||

| *Параметр не рекомендуется к применению |

Ориентируясь на стандартную подачу, по табл. 3.3 подбираем стандартные значения q и m.

4.3. Проверка прочности зубьев червячного венца на изгиб

Предварительно определяем окружную силу на колесе:

Ft2=2T2/d2=2……/……=……H, (3.11)

и окружную силу червяка:

Ft1=2T1/d1=2……/……=……H,

затем нормальный модуль:

mn=mcosγ=……….= (3.12)

потом примем:

b2=0,75da1=……мм (3.13)

и найдем эквивалентное число зубьев колеса как:

zv=z2/cos3γ=……/……=…… (3.14)

Далее примем коэффициент формы зубы YF по следующей таблице 3.7

Таблица 3.7 - Значение коэффициента формы зуба для червячных колес

| zv | |||||||||||||

| YF | 1,88 | 1,85 | 1,80 | 1,76 | 1,71 | 1,64 | 1,61 | 1,55 | 1,48 | 1,45 | 1,40 | 1,30 | 1,24 |

Значения коэффициентов расчетной нагрузки Кн и КFпринимаються одинаковыми.

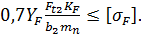

Проверка зубьев червячного колеса на изгиб производиться по формуле:

σF=  (3.15)

(3.15)

Таким образом,

σF=

Очевидно что при σF≤  прочность по напряжениям изгиба обеспечена.

прочность по напряжениям изгиба обеспечена.

Найдем приведенный угол трения φ по таблице 3.8 в зависимости от скорости vsи проверим к.п.д. по формуле:

η=[tgγ/tg(γ+φ)] (3.16)

Значения ηт - см. п.1.1, стр. 3 Тогда:

η=[……/tg(…+…0]=……

Таблица 3.8 - Приведенные углы трения φ

| vs, м/с | φ | vs, м/с | φ | vs, м/с | φ |

| 2о00`-2о35` | 1о36`-2о00` | 1о02`-1о29` | |||

| 2,5 | 1о43`-2о17` | 1о26`-1о13` | 0о55`-1о22` |

Выполним тепловой расчет, для чего найдем количество тепла Ф, выделяющегося в зацеплении:

Ф=Р1(1-η)=……(1-…)=…… Вт (3.17)

Здесь Р1 - мощность на ведущем валу, Вт. Далее анйдем количество тепла Ф1, которое может быть отведено в атмосферу:

Ф1=К(t1-t0)A=……(……-20)……=…… Вт. (3.18)

В этой формуле коэффициент теплоотдачи К=8...10 Вт/м2 °С - для плоховентилируемых помещений;

К=14...17 Вт/м2 °С для помещений с интенсивной вентиляцией;

t1- внутренняя температура редуктора (масла); обычно допускаемая величина

t1=60...70 °С; t0=20 °С;

А - площадь наружной поверхности редуктора без учета днища (вычисляется после конструирования корпуса редуктора). При наличии ребер охлаждения учитывают только 50% их площади. Если Ф≤Ф1, то естественного охлаждения достаточно.

В противном случае обдувают корпус вентилятором, делают в корпусе водяные полости или пропускают змеевики с проточной водой, применяют циркуляционные системы смазки.

4.4Конструирование червячной передачи

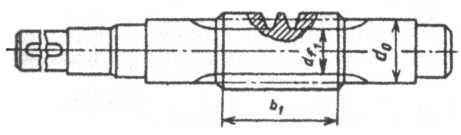

Витки червяков выполняют обычно за одно целое с валом (рис. 4.1): фрезерованием при d0>df1 или нарезанием на токарных станках при d0<df1чем обеспечивается свободный выход резца.

Рисунок 4.1 - Червяк с фрезерованными витками.

Материал и термообработка червяка - по [4, стр. 20].

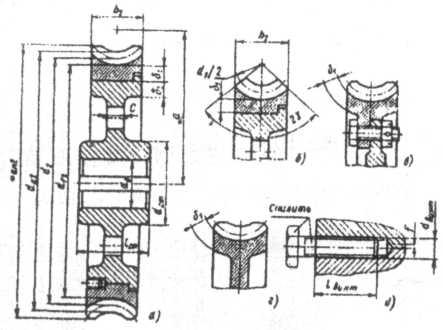

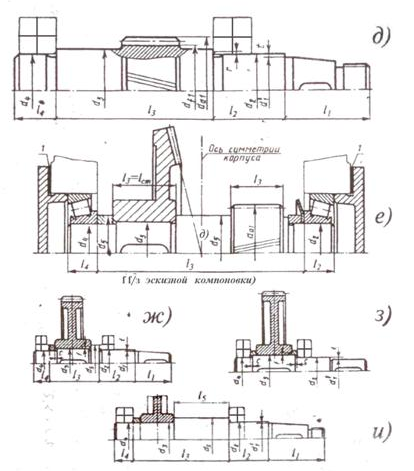

Червячные колеса изготовляют обычно составными: венец — бронзовый,

центр — чугунный, чугун марки СЧ 15. Венцы соединяют с центрами либо посадкой с натягом(рис.4.2, а и б), либо болтами, поставленными без зазора в отверстия из-под развертки (рис.4.2, в).

Обод червячного колеса,- выполненного целиком из чугуна (без насадного венца), показан на рис. 4.2, г. Натяг бронзового венца на чугунном центре во время работы червячного колеса уменьшается, так как коэффициент линейного расширения бронзы больше, чем чугуна. Во избежание смещения венца относительно центра на стыке устанавливают 4—6 винтов (рис. 4.2 а, б). Соединение венца с центром можно осуществить отливкой бронзового венца в литейную форму, в которую заранее устанавливают чугунный центр. Во избежание проворота венца на боковых поверхностях центра делают пазы, заполняемые металлом венца при отливке. Наибольший диаметр червячного колеса рассчитывают как:

dаM2≤da2+6m/(z1+2)=………./……….=…… (3.19)

а и б — с напрессованным венцом; в — с привернутым венцом: г — цельнолитое;

д —с фиксацией напрессованного венца винтом: С=0,25b2;δ1= δ2=2m

dcm=(1,6÷1,8)db; lcm=(1,2÷1,7)db; dвинта=(1,2÷1,4)m,

lвинта=(0,3÷0,4)b2; f=0,2 dвинта.

Рисунок 4.2 - Червячные колеса

5. Расчет валов

5.1 Проектный расчет и конструирование валов

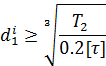

В проектируемых редукторах для изготовления валов могут применяться термически обработанные среднеуглеродистые и легированные стали 40, 45, 40Х, 40ХН. Механические характеристики сталей приведены в [3, стр. 88] (материал червяка или вала-шестерни уже был выбран ранее при расчете передачи). Проектныйрасчет валов выполняется из условия прочности по напряжениям кручения. Напряжения изгиба, концентрация напряжений и переменность нагружения не учитываются. Поэтому допускаемые напряжения занижают до [τ]=10-20 МПа.

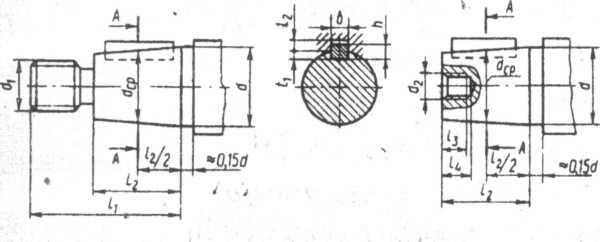

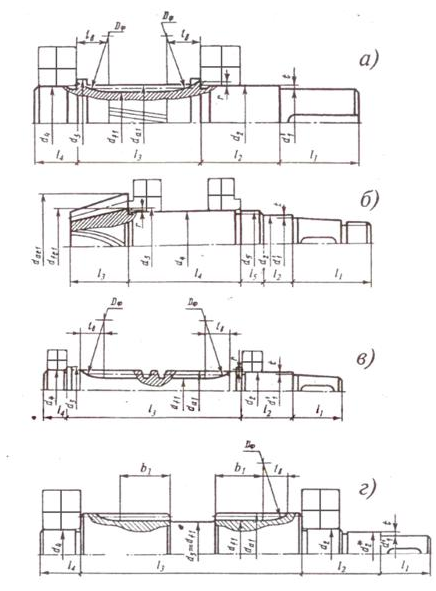

Проектный расчет и конструирование различных участков вала редуктора приведен в табл.4.1. На рис. 4.1 приведены типовые конструкции валов двухступенчатых редукторов. Хвостовики входного и выходного валов выполняют цилиндрическими или коническими. Размеры конических хвостовиков указаны в табл.4.2. Если осевая фиксация подшипников осуществляется круглой гайкой с многолапчатой шайбой, то ее размеры указаны в [5, т. К8, стр. 383 и т. К36, стр.422], а размеры канавки - [5, т.10.10 и 10.11, стр. 176-177]. Для вала-шестерни и червячного вала если d3<df1 (рисунок 4.1), то величина выхода инструмента определяется диаметром фрезы Dф по таблице 4.3.

Таблица 4.1 - Определение размеров ступеней валов, мм

| Ступень вала и ее параметры | Вал-шестерня коническая (рис. 4.1 б) | Вал-шестерня цилиндрическая (рис. 4.1 а) | Вал-червяк (рис. 4.1 в) | Вал промежуточный (рис. 4.1 е) | Вал тихоходный (рис. 4.1 ж) | |

| 1 ступень под муфту |  |  ≥ ≥  d1=(0,8-1,2)dэл-уточнить по выбранной муфте и округлить по ряду линейных размеров (см. ниже). d1=(0,8-1,2)dэл-уточнить по выбранной муфте и округлить по ряду линейных размеров (см. ниже). | - |  | ||

| l1 | l1=(1,0-1,5)d1 – уточнить по размеру полумуфты | l1=(1,0-1,5)d1 | ||||

| 2 ступень под уплотнение крышки с отверстием и подшипник | d2 | d2≈ d1+2t, затем принимается кратным «5» | d2≈=d3+2t | d2≈ d1+2t | ||

| l2 | l2≈0,6d2 | l2≈1,5d2 | l2=B для шарикоподшипников; l2=T для роликоподшипников | l2≈1,25d2 | ||

| 3 ступень под шестерню и колесо | d3 | d3= d4+3,2r или d3≤df1 | d3= d2+3,2r или d3≤df1 | d3= d2+3,2r |  округлить по ряду линейных размеров округлить по ряду линейных размеров | d3= d2+3,2r |

| l3 | Определить графически из эскизной компоновки | l3=b3=lcm, Lиз эскизной компоновки | l3 - из эскизной компоновки | |||

| 4 ступень под подшипник | d4 | d4= d5+(2÷4)мм | d4= d2 | |||

| l4 | l4≥1,25 l3 | l4= B для шарикоподшипников l4=T для роликоподшипников | l4= l2 | |||

| 5 ступень | d5 | d5 в зависимости отd2; d5>d2 [5, табл.10.10 и 10.11, с. 176] | Примечания:d3n - диаметр вала электродвигателя; все диаметры d и длины I округлять до стандартных из ряда Ra40 ГОСТ 6636-69 [5, т.13.15, с.312]; крутящие моменты T1, Т2 и Т3 взять из кинематического расчета, стр. 4, табл. 1.4. Необходимые расчеты по формулам таблицы проводятся на обороте этого листа. | d5=d3+3c; ступень можно заменить распорной втулкой того же диаметр | ||

| l5 | l5≈0,4d4 | l5 - из эскизной компоновки |

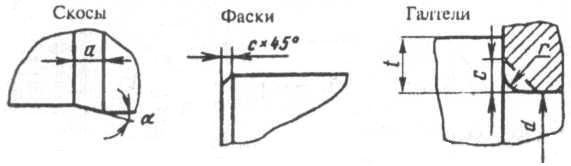

Для облегчения монтажа предусматривают скосы размером а (таблица 4.4). Для плотного прилегания торцов деталей к буртикам вала делают галтели радиусом r в зависимости от диаметра d(размеры в мм) или канавки (таблица 4.5). В местах перехода от одного диаметра dк другому D, если детали не устанавливают, предусматривают галтели с радиусом закругления R≈0,4(D-d).

Таблица 4.2 - Концы валов конические (ГОСТ 12081 – 72)

А-А  | |||||||||||

| Диаметр d, мм | l1 | l2 | dcp | b | h | t1 | t2 | d1 | d2 | l3 | l4 |

| 18,9 20,9 23,8 | 2,5 | 1,8 | М12х х1,25 | М6 | 6,5 | 8,8 | |||||

| 26,8 30,2 | 3,0 | 2,3 | М16х х1,5 | М8 М10 | 9,0 11,0 | 10,7 13,0 | |||||

| 34,2 | 3,5 | 2,8 | М20х х1,5 | М12 | 14,0 | 16,3 |

Таблица 4.3 - Внешний диаметр фрезы Dф, мм

| Модуль зацепления т, мм | Dф, мм | |

| Степень точности | ||

| 8...10 | ||

| 2.2,25 | ||

| 2,5. 2.75 | ||

| 3...3.75 | ||

| 4...4,5 | ||

| 5..5,5 | ||

| 6.7 |

Таблица 4.4 - Размеры элементов вала

| |||||

| d | 15-30 | 30-45 | 45-70 | 70-100 | 100-150 |

| r | 1,0 | 1,0 | 1,5 | 2,0 | 2,5 |

| c | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

| t | 2,0 | 2,5 | 3,0 | 3,5 | 3,5 |

| α | |||||

| αo |

Таблица 4.5 - Размеры элементов вала

| |||

| d | Св. 10 до 50 | Св. 50 до 100 | Св. 100 |

| b | 3,0 | 5,0 | 8,0 |

| h | 0,25 | 0,5 | 0,5 |

| r | 1,0 | 1,6 | 2,0 |

Предварительный выбор подшипников качения проводится по табл. 4.6. Размеры и характеристики подшипников приводятся в справочниках - например, [5, т. К27-К30, с. 410-417].

Таблица 4.6 - Предварительный выбор подшипников качения

| Передача | Вал* | Тип подшипника | Серия | Угол контакта | Схема установки |

| Цилиндрическая косозубая | Б,П | При β<12° — радиальные шариковые однорядные, при β≥12° — шариковые радиально-упорные или роликовые конические | Легкая (средняя) | для типа 3600 или 7000 | Враспор |

| Цилиндрическая прямозубая | Т | Радиальные шариковые однорядные | Легкая (средняя) | ||

| Коническая | Б, П | Роликовые конические типа 7000 или 27000 при n1< 1500 об/мин | Легкая (средняя) | α=11…16o для типа 7000, α=25…29° для типа 27000. α=26° для типа 46000 | Врастяжку |

| Радиально-упорные шариковые типа 46000 при п, г 1500 об/мин | |||||

| Червячная | Б. II | Радиально-упорные шариковые типа 46000; роликовые конические типа 27000: радиальные шариковые однорядные при αw> 160 радиальныешариконые однорядные при aw? 160 мм | Средняя | α=11...16 ° для типа 7000; α=25…29 для типа 27000 α= 12° для типа 36000, α=26° для типа 46000 | 2 (с одной фиксирующей опорой) |

| Конические роликовые типа 7000 или радиально-упорные шариковые типа 36000 при в„ -5160 мм | 3 (враспор) | ||||

| ♦Примечание «Б», «П» и «Т» означают соответственно быстроходный, промежуточный и тихоходный вал двухступенчатого редуктора, р - угол наклона зубьев У одноступенчатых редукторов нет промежуточного вала, а есть только быстроходный (Б) и тихоходный (Т) вал |

Для соединения вала с деталями, передающими вращение, часто применяют призматические шпонки (таблицы 4.7) из стали, имеющей σв≥590МПа, например, из сталей 45, Ст 6.

Рисунок 4.1 - Типовые конструкции валов двухступенчатых редукторов.

Быстроходные (а-д): а) - цидиндрический соосный; б)- конический;

в)- червячный; г)- раздвоенный; д)- рядный.

Промежуточный вал (е). Тихоходные валы (ж-и):

ж), з)- варианты исполнения тихоходного вала соосного редуктора;

и)- тихоходный вал рядного редуктора.

7. Смазка редукторов

Картерная смазка осуществляется окунанием зубчатых и червячных колес (или червяков) в масло, заливаемое внутрь корпуса. Её применяют при окружных скоростях в зацеплении зубчатых передач до v< 12 м/с. в зацеплении червячных передач при окружной скорости червяка до v≤ 10 м/с. При большей скорости масло сбрасывается центробежной силой.

Зубчатые и червячные колеса погружают в масло на глубину 1...2 высоты зуба для быстроходных колес; для тихоходных колес максимальная глубина погружения - до 1/3 диаметра колеса. Червяк, расположенный внизу, погружают в масло на высоту витка, но не выше центра нижнего тела качения подшипника. Если условия нормальной работы подшипников не позволяют погружать червяк в масло, то применяют брызговики, забрасывающие масло на червячное колесо; в реверсивных передачах устанавливают два брызговика.

Зубья конических колес погружают в масло на всю длину. В многоступенчатых редукторах часто не удается погружать зубья всех колес в масло, так как для этого необходим очень высокий уровень масла, что может повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников в масло. В этих случаях применяют смазочные шестерни или другие устройства. При v <0,5 м/с колесо погружают в масло до 1/6 его радиуса. При смазывании окунанием объем масляной ванны редуктора принимают из расчета 0,5-0,8 л масла на 1 кВт передаваемой мощности.

В косозубых передачах масло выжимается зубьями в одну сторону, а в червячных редукторах червяк, погруженный в масло, гонит масло к подшипнику. В том и другом случае для предотвращения обильного забрасывания масла в подшипники устанавливают маслозащитные кольца Циркуляционную смазку применяют при окружной скорости v>8 м/с. Масло из картера или бака подается насосом в места смазывания по трубопроводу через сопла или при широких колесах через коллекторы. Назначение сорта масла зависит от контактного давления в зубьях и от окружной скорости колеса. С увеличением контактного давления масло должно обладать большей вязкостью. Контроль уровня масла обеспечивается маслоуказателем.

Принимаем сорт масла………………… Его объем…………………

Таблица 7.1 – Рекомендуемая вязкость масел для смазывания зубчатых передач при

500С

| Контактные напряжения σН, Мпа | Кинематическая вязкость, 10-6 м2/с, при окружной скорости v, м/с | ||

| до 2 | св. 2 до 5 | св.5 | |

| До 600 | |||

| св. 600 до 1000 | |||

| » 1000» 1200 |

Таблица 7.2 – Рекомендуемая вязкость масел для червячных передач при 100С

| Контактные напряжения σН, МПа | Кинематическая вязкость, 10-6 м2/с, при окружной скорости v, м/с | ||

| до 2 | св. 2 до 5 | св.5 | |

| До 200 | |||

| св. 200 до 250 | |||

| » 250» 300 |

Таблица 7.3 – Масла, применяемые для смазывания зубчатых и червячных передач

| Сорт масла | Марка | Кинематическая вязкость, 10-6 м2/с |

| Индустриальное | И-12А И-20А И-25 А И-ЗОА И-40А И-50А И-70А И-100А | 10-14 17-23 24-27 28-33 при 50 °С 35-45 47-55 65-75 90-118 |

| Авиационное | МС-14 МК-22 МС-20 | 22 при 100°С 20,5. |

| Цилиндровое | 44-59 при 100°С |

8. Выбор муфты

Если соосность соединяемых валов выдерживается в процессе эксплуатации, то допустимо устанавливать жесткие муфты - фланцевые и втулочные. Типоразмер муфты выбирают по диаметру вала и по величине расчетного вращающего момента Тр:

Тр=kTном≤[T]

Здесь k учитывает условия эксплуатации привода и принимается по табл. 8.1.

Таблица 8.1 – Условия эксплуатации привода

| Нагрузка | Тип машин | к |

| Постоянная, с кратковременными перегрузками до 120% номинальной | Конвейеры ленточные, станки токарные, фрезерные. | 1,15-1,20 |

| Переменная, с колебаниями до 150% номинальной | Конвейеры цепные, пластинчатые, винтовые; станки деревообрабатывающие; центробежные насосы. | 1,30-1,50 |

| Со значительными колебаниями - до 200 % номинальной | Конвейеры скребковые и ковшовые; станки металлообрабатывающие с возвратно-поступательным движением; реверсивные приводы. | 1,7-2,0 |

| Ударная - до 300 % номинальной | Поршневые насосы; компрессоры; прессы и молоты; дробилки, шаровые мельницы. | 2,5-3.0 |

Если при эксплуатации возможно некоторое смещение валов, то их соединяют компенсирующими муфтами - кулачково-дисковыми и цепными. В приводах, испытывающих ударные нагрузки, а также при наличиинесоосности соединяемых валов следует устанавливать упругие муфты – втулочно-пальцевые (см. приложение П9); со звездочкой; с торообразной оболочкой. Для аварийного одноразового выключения привода при непредусмотренном резком повышении нагрузки применяют муфты с разрушающимися элементами(со срезным штифтом и др.). Для работы в условиях переменных нагрузок можно применять предохранительные муфты многократного действия (кулачковые, шариковые). Конструкции названных типов муфт приведены в справочной литературе [2, 3, 5],_Выбоо конкретной муфты обусловлен особенностями задания. В данном приводе принимаем муфту……………………………………………..

2015-03-08

2015-03-08 962

962