Исходные данные:

Оборудование: кривошипные горячештамповочные прессы, закрытая штамповка

Материал заготовки: Сталь 45 ГОСТ 1050-88

Шероховатость поверхности: Rz100

Плоскость разъема: по оси вращения заготовки

В соответствии с ГОСТ 7505—89 основными признаками классификации штампованных поковок являются: точность изготовления; группа стали; конфигурация поверхности разъема используемого штампа, степень сложности.

1. По точности изготовления поковки могут быть пяти классов (от 1-го класса точности Т1 до 5-го Т5). Класс точности поковок устанавливают в зависимости от вида оборудования (технологического процесса) по табл. 4.1 ГОСТ 7505—89.

Таблица 4.1

| Оборудование | Класс точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| Кривошипные горячештамповочные прессы: открытая штамповка закрытая штамповка | + | + | |||

| + | + | ||||

| Горизонтально-ковочные машины | + | + | |||

| Прессы винтовые гидравлические | + | + | |||

| Горячештамповочные автоматы | + | + | |||

| Штамповочные молоты | + | + | |||

| Калибровка объемная | + | + |

2. Группа стали поковок определяется по содержанию углерода и легирующих элементов соответственно: М1 - до 0,35 % и 2 %; М2 — 0,35…0,65 % и 2...5 %, М3 —свыше 0,65 % и 5 %.

3. Степень сложности поковки С = Gn/Gф,

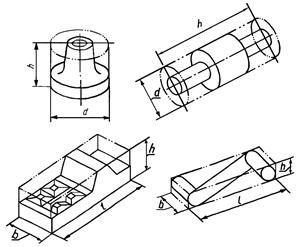

где Gn — масса (объем) поковки; Gф—масса (объем) геометрической фигуры минимального объема, в которую вписывается поковка (рис 4.1).

Рис.4.1. Примеры поковок и геометрических фигур, в которые могут быть вписаны поковки:b, d, h и L - габаритные размеры поковок

Gф= Vцrст =p  , где rст=7,8·10-6кг/мм3

, где rст=7,8·10-6кг/мм3

Gn=p  ,

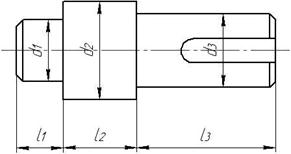

,

где d1, d2,… dn, - диаметральные размеры ступеней вала, l1, l2,…ln - длины ступеней вала (равны h для тел вращения рис. 4.2).

По значению этого отношения, а также по конфигурации поковки с помощью табл. 4.2 определяют степень сложности поковки (С1, С2, СЗ или С4).

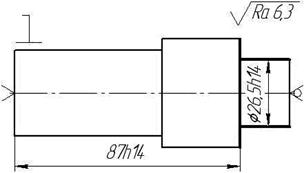

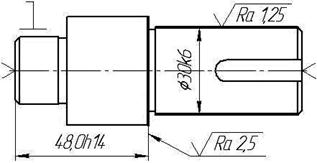

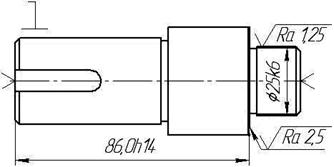

Рис.4.2. Размеры детали для определения Gn и Gф

Таблица 4.2.

Классификация штампованных поковок по степени сложности

| Степень сложности | ||||

| С1 | С2 | С3 | С4 | |

| Значение отношения Gn/Gф | ||||

| Св. 0,63 до 1,0 | Св. 0,32 до 0,63 | Св. 0,16 до 0,32 | до 0,16 | |

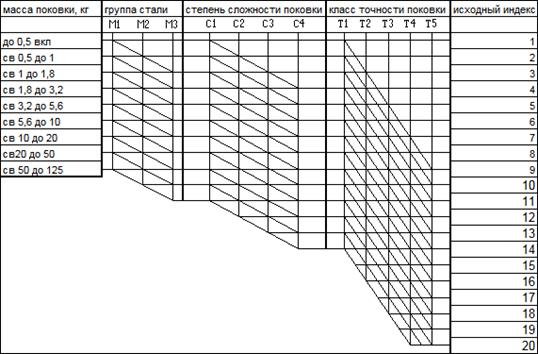

4. Исходный индекс определяется по рис. 4.3

Штрихпунктирной линией показан пример определения исходного индекса для поковки массой 1,5кг, группа стали М3, степень сложности С2, класс точности Т1.

5. Основные припуски на механическую обработку поковок находят в зависимости от исходного индекса, линейных размеров и шероховатости поверхности детали по табл. 4.3. Дополнительные припуски включают в себя: 0,8мм на смещение плоскости разъема штампа и 0,6мм на погрешности формы поковки на сторону

6. Допуски и допускаемые отклонения линейных размеров поковок назначают в зависимости от исходного индекса и размера поковки по табл. 4.4. Допускаемые отклонения внутренних размеров устанавливаются с обратными знаками.

Рис. 4.3. Определение исходного индекса

Таблица 4.3

Основные припуски на механическую обработку (на сторону), мм

| Исходный индекс | Толщина детали | |||||||||||||||||||||

| до 25 | 25-40 | 40-63 | 63-100 | 100-160 | 160-250 | Св 250 | ||||||||||||||||

| Длина, ширина, диаметр, глубина и высота детали | ||||||||||||||||||||||

| По 40 | 40-100 | 100-160 | 160-250 | 250-400 | 400-630 | 630-1000 | ||||||||||||||||

| Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | Rz 100 12,5 | Rz 10 1,6 | Rz 1,25 | ||

| 0,6 | 0,8 | 0,9 | 0,6 | 0,9 | 0,9 | 0,7 | 1,0 | 1,0 | 0,8 | 1,1 | 1,1 | 0,9 | 1,3 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | ||

| 0,6 | 0,9 | 0,9 | 0,7 | 1,0 | 1,0 | 0,8 | 1,1 | 1,1 | 0,9 | 1,3 | 1,2 | 1,0 | 1,4 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | ||

| 0,7 | 1,0 | 1,0 | 0,8 | 1,1 | 1,1 | 0,9 | 1,3 | 1,2 | 1,0 | 1,4 | 1,4 | 1,1 | 1,5 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | ||

| 0,8 | 1,1 | 1,1 | 0,9 | 1,3 | 1,2 | 1,0 | 1,4 | 1,4 | 1,1 | 1,5 | 1,5 | 1,2 | 1,6 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | ||

| 0,9 | 1,3 | 1,2 | 1,0 | 1,4 | 1,4 | 1,1 | 1,5 | 1,5 | 1,2 | 1,6 | 1,6 | 1,3 | 1,7 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | ||

| 1,0 | 1,4 | 1,4 | 1,1 | 1,5 | 1,5 | 1,2 | 1,6 | 1,6 | 1,3 | 1,7 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | ||

| 1,1 | 1,5 | 1,5 | 1,2 | 1,6 | 1,6 | 1,3 | 1,7 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 2,0 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | ||

| 1,2 | 1,6 | 1,6 | 1,3 | 1,7 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 2,0 | 2,0 | 1,7 | 2,3 | 2,0 | 1,9 | 2,2 | 2,5 | 2,0 | 2,5 | 2,7 | ||

| 1,3 | 1,7 | 1,8 | 1,4 | 1,8 | 1,9 | 1,5 | 2,0 | 2,0 | 1,7 | 2,2 | 2,2 | 1,9 | 2,5 | 2,5 | 2,0 | 2,5 | 2,7 | 2,3 | 2,7 | 3,0 | ||

| 1,4 | 1,8 | 1,9 | 1,5 | 2,0 | 2,0 | 1,7 | 2,2 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,7 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | ||

| 1,5 | 2,0 | 2,0 | 1,7 | 2,2 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 3,0 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | ||

| 1,7 | 2,2 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,3 | 3,5 | 2,8 | 3,5 | 3,8 | ||

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | ||

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | ||

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,1 | 4,7 | 3,7 | 4,7 | 5,1 | ||

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | ||

7. Далее назначаются штамповочные уклоны. Уклоны служат для облегчения заполнения полости штампа и удаления из нее поковки. Штамповочные уклоны делятся на внешние относящиеся к поверхностям, по которым между поковкой и стенкой штампа образуются зазоры вследствие тепловой усадки при остывании поковки, и внутренние, относящиеся к поверхностям, которые при остывании поковки оказываются плотно посаженными на выступы штампа.

Таблица 4.4

Допуски и допускаемые отклонения линейных размеров поковок, мм

| Исходный индекс | Длина, ширина, диаметр. Ширина и высота поковки | ||||||||||||||||||||

| До 40 | 40—63 | 63—100 | 100-160 | 160-250 | Св 250 | ||||||||||||||||

| Длина, ширина, диаметр, глубина и высота поковки | |||||||||||||||||||||

| до 40 | 40-100 | 100-160 | 160-250 | 250-400 | 400-630 | 630-1000 | |||||||||||||||

| 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | ||||||||

| 0.7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | +1,1 -0,5 | |||||||||

| 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | ||||||||

| 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | ||||||||

| 1,0 | +0.7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | ||||||||

| 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | ||||||||

| 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | ||||||||

| 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | ||||||||

| 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | ||||||||

| 2,2 | +1.4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,4 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | ||||||||

| 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,1 | 3,2 | +2.1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | ||||||||

| 2,8 | +1,8 -1.0 | 3.2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | ||||||||

| 3,2 | +2.1 -1.1 | 3,6 | +2,4 -1.2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | ||||||||

| 3,6 | +2,4 -1.2 | 4,0 | +2.7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2.4 | ||||||||

| 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1.7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,4 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | ||||||||

| 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | ||||||||

Рекомендуемые значения уклонов приведены в табл. 4.5. Меньшие значения принимают при малом отношении глубины к ширине полости штампа. После назначения штамповочные уклоны корректируют таким образом, чтобы линия разъема в верхнем и нижнем штампах была одинаковой.

Таблица 4.5.

Штамповочные уклоны

| Штамповочное оборудование | Штамповочные уклоны ° | |

| наружные | внутренние | |

| Молоты | 1…7 | 3…10 |

| Кривошипные горячештамповочные прессы с выталкивателем | 3…5 | 5…7 |

| Прессы без выталкивателя | 1…2 | 2…4 |

| Горизонтально-ковочные машины: | 5…7 | 7…10 |

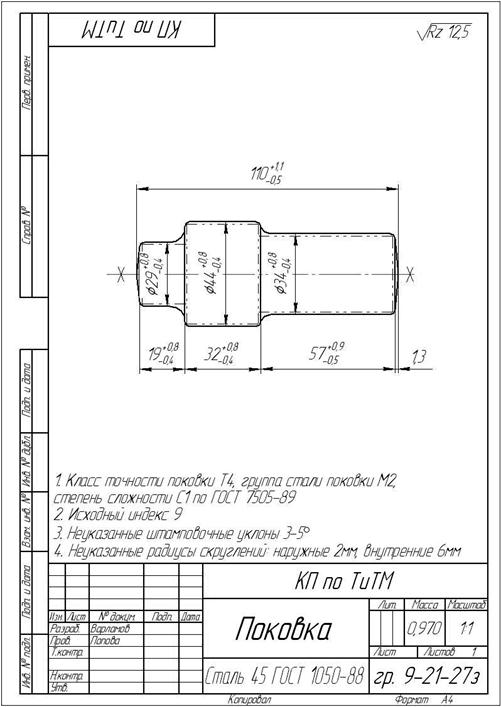

8. Разработка чертежа заготовки начинается с нанесения контура детали и плоскости разъема штампа, затем добавляются припуски на механическую обработку с каждой стороны. Наносятся штамповочные уклоны и радиусы скругления таблица 4.6. Внутренние радиусы примерно в 3 раза больше соответствующих наружных. Указываются размеры заготовки с допусками и необходимые технические требования (рис. 4.4.).

Рис. 4.4. Чертеж заготовки

Таблица 4.6

Наименьшие радиусы закругления внешних углов поковок, мм

| Масса поковки (свыше.. до), кг | Наименьшие радиусы закруглений при глубине полости штампа (свыше…до), мм | |||

| До 10 | 10…25 | 25…50 | Свыше 50 | |

| До 1,0 | 1,0 | 1,6 | 2,0 | 3,0 |

| 1,0…6,0 | 1,6 | 2,0 | 2,5 | 3,5 |

| 6,0…16,0 | 2,0 | 2,5 | 3,0 | 4,0 |

| 16,0…40,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| 40,0…100,0 | 3,0 | 4,0 | 5,0 | 7,0 |

| Свыше 100,0 | 4,0 | 5,0 | 6,0 | 8,0 |

Размерные линии для простановки размеров поверхностей с уклонами проводят от вершин уклонов (вершины уклонов находятся на пересечении вертикальной и горизонтальной линий). Шероховатость поверхностей поковки указывают в правом верхнем углу чертежа.

5. РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА [4]

В маршрутном технологическом процессе указываются номер, код (см. приложение 2.), наименование операции, а также содержание и последовательность

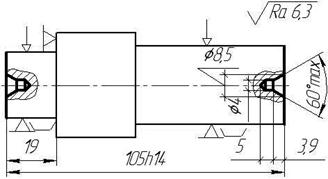

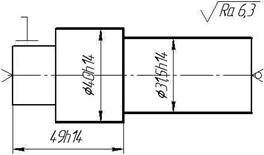

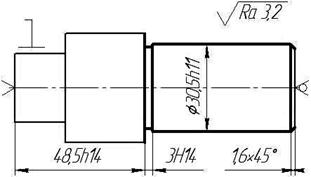

| № Операции | Код и наиме-нование операции | Содержа-ние обработки | Оборудование, режущий инструмент | Эскиз |

| 4269 Фрезерно-центровальная | Фрезерование торцев и зацентровка отверстий | Станок фрезерно-центровальный МР-71М, фрезы торцовые, сверла центровочные |  | |

| Слесарная | Притупить острые кромки | |||

| 4114 Токарно-винторезная | Токарная черновая обработка | Станок токарно-винторезный 16К20, резец проходной |  | |

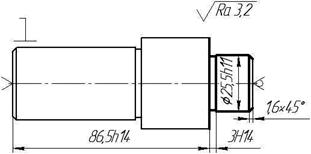

| Токарно- винторезная | Токарная черновая обработка | Станок токарно-винторезный 16К20, резец проходной |  | |

| 4114 Токарно-винторезная | Токарная чистовая обработка | Станок токарно-винторезный 16К20, резец проходной |  | |

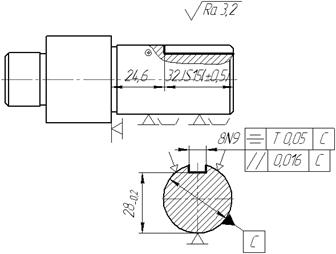

| 4114 Токарно-винторезная | Токарная чистовая обработка | Станок токарно-винторезный 16К20, резец проходной |  | |

| 4261 Вертикально-фрезерная | Фрезерование шпоночных пазов | Станок вертикально-фрезерный 6Р10, фреза концевая |  | |

| Слесарная | Притупить острые кромки | |||

| Термическая | Термичес-кая обработка - закалка | |||

| 4131 Кругло-шлифовальная | Шлифование сопрягаемых поверхностей | Кругло-шлифовальный станок 3М151, круг шлифовальный |  | |

| 4131 Кругло- шлифовальная | Шлифование сопрягаемых поверхностей | Кругло-шлифовальный станок 3М151, круг шлифовальный |  | |

| Моечная | Промывка детали | Моечная машина | ||

| Контрольная | Оконча-тельный контроль | Контрольный стол |

выполнения обработки, наименование и модель станка, схема закрепления детали во время обработки и наименование применяемого режущего инструмента.

Заготовка показывается так, как бы она выглядела после данной стадии обработки, а обработанные поверхности выделяются утолщенной линией или красным цветом. Указываются размеры с полями допусков, полученные на данной операции, а также шероховатость обработанных поверхностей. Допускается выполнять эскизы от руки или в системах автоматизированного проектирования (например, Компас).

6. РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И НОРМ ВРЕМЕНИ ПРИ ТОКАРНОЙ ЧЕРНОВОЙ ОБРАБОТКЕ [2, 5]

2015-03-20

2015-03-20 1101

1101