Топливоподача при сжигании твердого топлива - наиболее сложная и дорогая. Она представляет собой систему устройств и сооружений, предназначенных для разгрузки, приема и подачи топлива в бункера котельных агрегатов. Основным требованием, предъявляемым к оборудованию топливного хозяйства, является его надежность и обеспечение необходимого расхода топлива.

Разгрузка топлива должна быть механизирована во избежание длительного простоя транспортных средств, доставляющих топливо. Хранение топлива производится на складах,которые необходимы для обеспечения работы котельной в периоды неравномерной подачи топлива. При складировании и хранении топлива приходится выполнять трудоемкие погрузочно-разгрузочные работы, которые в современных промышленных н отопительных установках полностью механизированы.

Предварительная подготовка топлива перед подачей в бункера котлов заключается в его дроблении и отделении металлических и других вкраплений, попадающих в топливо при его добыче и транспорте. Устройства и механизмы, в которых производится предварительная подготовка топлива и подача его в бункера котельных агрегатов, называют топливоподачей.

Размеры, характер механизмов и оборудования топливного хозяйства зависят прежде всего от мощности котельной и способа доставки в нее топлива. В центральные котельные большой мощности топливо доставляется железнодорожным транспортом, обычно в саморазгружающихся вагонах, а малой мощности - автомобильным транспортом, обычно в самосвалах.

Длина фронта разгрузки и емкость приемных устройств во избежание простоя транспортных средств выбираются с таким расчетом, чтобы обеспечить разгрузку прибывающего топлива заданной весовой нормы. Весовая норма прибывающего топлива устанавливается СНиП в зависимости от суточного расхода топлива, способа его доставки и конкретного местоположения проектируемой котельной.

Для учета топлива, доставляемого в котельную железнодорожным транспортом, на железнодорожной станции устанавливаются весы. При доставке топлива автомобильным транспортом взвешивание обычно производится па центральном складе. При отсутствии вагонных весов на железнодорожной станции или центральном складе взвешивание должно быть организовано на территории котельной.

При разгрузке железнодорожных вагонов в зимнее время возникают значительные трудности вследствие смерзания топлива. В связи с этим разгрузка топлива в зимнее время из саморазгружающихся вагонов требует ручного труда.

Приемные устройства промышленных и отопительных котельных предназначены для приема поступающего топлива. Они обычно состоят из бункера или траншей, в которые разгружается прибывающее топливо. Во избежание увлажнения и смерзания топлива в приемных устройствах они чаще всего размещаются в закрытом помещении, называемом разгрузочным сараем. Из приемных устройств топливо направляется в бункера котельных агрегатов или на расходный склад топлива. В связи с возможной неравномерностью прибытия железнодорожных составов приемно-разгрузочные устройства должны иметь емкость, на 20 % большую емкости прибывающего состава, и обеспечивать его разгрузку.

Хранение топлива производится на специально оборудованных складах. Склады топлива бывают базисные (основные) и расходные. Базисные склады предназначены для длительного хранения топлива на случай перебоев в снабжении вследствие стихийных бедствий или других причин. Обычно базисный склад устраивается один на несколько котельных и размещается в месте, имеющем удобные железнодорожные и автомобильные пути. Базисные склады всегда выполняются открытыми при соответствующем благоустройстве территории (горизонтальные сухие площадки, оборудованные дренажными устройствами для отвода дождевых и талых вод).

На территории предприятия устраиваются расходные склады для кратковременного хранения топлива. При доставке топлива автотранспортом расходный склад проектируют емкостью не более 7-суточного расхода, а при доставке железнодорожным транспортом - не более 14-суточного расхода топлива. Выбор емкости расходного склада зависит от наличия базисного склада, его удаленности, условий доставки, мощности котельной и выбирается проектной организацией в зависимости от конкретных условий. Расходные склады чаще всего устраиваются открытыми. Проектирование закрытых складов допускается для районов жилой застройки при малых площадках котельной по специальным требованиям промышленных предприятий.

При хранении на открытом складе топливо увлажняется, выветривается, смешивается с грунтом, загрязняется, что снижает его теплоту сгорания. Топлива с большим выходом летучих (бурые угли, торф и все каменные угли за исключением тощих углей) при проникновении внутрь слоя воздуха и влаги способны самовозгораться, что может вести к пожару и гибели значительных количеств топлива. Во избежание самовозгорания топливо на складах хранят в штабелях. Хранение углей должно производиться в полном соответствии с «Типовой инструкцией по хранению каменноугольного топлива на электростанциях, предприятиях промышленности и транспорта», утвержденной Госпланом СССР и Госснабом СССР.

Расстояние между смежными штабелями угля принимается 1 м при высоте штабелей не более 3 м и 2 м - при большей высоте штабеля. Штабеля торфа не должны быть длиной более 125 м, шириной более 30 м и высотой более 7 м.

В зависимости от размеров топливных складов для погрузочно-разгрузочных работ применяют различные механизмы: грейферные краны, автопогрузчики, бульдозеры, передвижные ленточные транспортеры и т. д. При правильном хранении топлива потери его не превышают 1 %.

Топливоподача при сжигании твердого топлива промышленных и отопительных котельных состоит из дробилок, магнитных сепараторов, бункеров, течек, пересыпных рукавов, лотков, механизмов, транспортирующих топливо из приемных устройств в бункера котельных агрегатов.

В тракте топливоподачи применяются молотковые, валковые, валково-зубчатые и винтовые дробилки-грохоты. Перед молотковыми и валково-зубчатыми дробилками устанавливают грохот, предназначенный для отсева мелких фракций топлива.

Устройство молотковой дробилки аналогично устройству молотковой мелбници. На роторе, приводимом во вращение от электродвигателя, размещены била. Ротор помещен в корпус, в нижней части корпуса имеется решетка, ячейки которой определяют крупность дробления. Начальный размер кусков угля, подлежащих дроблению, не должен превышать 300 мм. Крупность кусков после дробления 5-13 мм и менее. Производительность молотковой однороторной дробилки, применяемой в промышленных котельных, составляет 18-24 т/ч. Валково-зубчатые дробилки выполняются в виде двух зубчатых валков, которые, вращаясь, раздавливают куски топлива.

При слоевом сжигании антрацита, сланцев, каменных и бурых углей обычно применяются валково-зубчатые или винтовые дробилки-грохоты. При камерном сжигании твердого топлива применяются молотковые дробилки, обеспечивающие наиболее мелкое дробление топлива.

Подача топлива из приемного бункера в бункера котельных агрегатов или на расходный склад чаще всего производится ленточными конвейерами. Ленточный конвейер состоит из бесконечной резиновой ленты, натянутой на два барабана. Один из барабанов натяжной, а другой приводной. Приводной барабан соединен через редуктор с электродвигателем, а натяжной имеет специальное устройство, которое позволяет перемещать барабан, создавая постоянное натяжение ленты. Длина ленты при эксплуатации изменяется в результате вытягивания или под действием температуры. Топливо па ленту из приемного бункера подается специальным питателем.

При поступлении смерзшегося топлива повышенной влажности в тракте топливоподачи наблюдается застревание и налипание топлива вследствие потери сыпучести. Под сыпучестью топлива понимают подвижность его частиц, которая зависит от вида топлива, его влажности и зольности. Резкое ухудшение подвижности частиц наблюдается при достижении предельной влажности.

Топливо железнодорожными вагонами подается в разгрузочный сарай или на склад топлива. В случае необходимости со склада топливо подается погрузчиком-бульдозером.

Из приемного бункера независимо от способа подачи топливо питателем подается на ленточный конвейер первого подъема, а с него сбрасывается в дробильное устройство, снабженное грохотом. Мелкие фракции, минуя дробилки, поступают на ленточный конвейер второго подъема. Крупные фракции поступают в дробилку, а после нее - на тот же ленточный конвейер.

Ленточный конвейер второго подъема направляет топливо в бункера котельных агрегатов. Возможность разгрузки топлива из железнодорожных вагонов непосредственно в приемный бункер топливоподачи позволяет ликвидировать лишнюю перегрузку топлива и уменьшить его потери.

Одним из существенных недостатков топливоподачи с ленточными конвейерами является необходимость иметь значительную территорию. Это обусловлено тем, что угол установки транспортеров не превышает 20° по отношению к горизонту. В то же время топливоподачи с ленточными конвейерами надежны и высокопроизводительны. Ленточные конвейеры как первого, так и второго подъема в районах с расчетной температурой отопления минус 20 °С и ниже устанавливают в крытых помещениях (галереях). Высота галереи в свету по вертикали должна быть не менее 2,2 м. Ширина галереи выбирается так, чтобы средний проход между двумя нитками конвейера был не менее 1000 мм, а боковые проходы вдоль конвейеров - не менее 700 мм. При одном конвейере в галерее проходы должны быть не менее 700 мм с каждой стороны. Системы топливоподачи, как правило, выполняются однониточными при дублировании отдельных узлов и механизмов. При работе топливоподачи в три смены предусматривается двухниточная система. Производительность каждой нитки должна быть равна расчетной производительности топливоподачи.

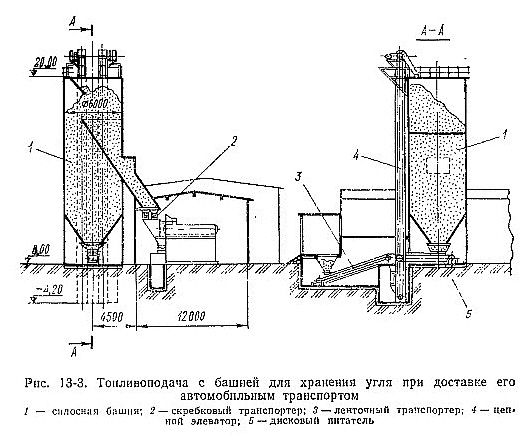

На рис. 13-3 показана топливоподача с башней, подобной силосной, при доставке топлива автомобильным транспортом. Применение такой башни предохраняет топливо от увлажнения. Прибывающие самосвалы разгружаются над приемным бункером, откуда ленточным конвейером топливо подается па дробилку. Дробленый уголь поступает к цепному элеватору и поднимается им в башню. По мере надобности уголь подается питателем на ленточный конвейер, который поднимает топливо в бункера котельных агрегатов. Башня обычно рассчитывается па 3-5-суточный запас топлива. Применение силосной башни Для хранения расходного запаса топлива позволяет уменьшить число перевалочных операций, предохраняет топливо от увлажнения и обеспечивает его сыпучесть, что устраняет застревание в топливном тракте. Однако применение топливоподачи с башней ограничено небольшой суммарной мощностью котельной (около 50 МВт). Для крупных центральных котельных с котлами единичной мощностью более 20 МВт преимущественно применяются топливоподачи с ленточными конвейерами.

Для небольших котельных, при территории, недостаточной для размещения ленточных конвейеров, могут применяться ковшовые элеваторы. Однако ковшовые элеваторы недостаточно надежно работают на влажных топливах и требуют строгого ограничения размеров кусков.

При расходах топлива до 25 т/ч могут применяться системы топливоподачи со скиповыми подъемниками. Скиповый подъемник представляет собой ковш, который автоматически нагружается и разгружается. Топливо к скиповому подъемнику подается автосамосвалами или автопогрузчиками. Существенным недостатком скипового подъемника является рассыпание топлива при его работе, что требует периодической ручной очистки пола помещения.

Выбор системы топливного хозяйства производится в зависимости от расхода топлива, размеров его кусков, влажности и способа сжигания (слоевой или камерный). Расчетная часовая производительность топливоподачи определяется в зависимости от максимального суточного расхода топлива. Суточный расход топлива определяется для режима, соответствующего тепловой нагрузке котельной в самый холодный месяц. Существенное значение для выбора топливоподачи имеет запас топлива в бункерах котельных агрегатов. Запас угля в бункерах каждого котельного агрегата должен быть не менее чем на 3 ч его работы, запас фрезерного торфа - не менее чем на 1,5 ч.

Жидкое топливо в промышленных и отопительных котельных установках может использоваться как основное, резервное, аварийное и растопочное. При использовании мазута как основного топлива он является единственным видом топлива, хотя иногда предусматривается возможность сжигания газа, если он имеется в избытке. Резервным называется жидкое топливо, предназначенное для сжигания в течение длительного периода наряду с газом при перерывах в его подаче. Если жидкое топливо является аварийным, это означает, что его сжигание производится при кратковременном прекращении подачи газа во время аварий. В качестве растопочного жидкое топливо применяется при сжигании твердого топлива в камерных топках во время растопки или подсветки пылеугольного факела из-за его неустойчивости.

Мазутное хозяйство промышленных и отопительных котельных при использовании жидкого топлива как основного и резервного представляет собой комплекс сооружений и устройств, располагаемых на территории котельной. Мазутное хозяйство состоит из подъездных железнодорожных или автомобильных путей, сливной железнодорожной эстакады или устройств для слива автоцистерн, промежуточной (нулевой) емкости, устройств для приема, хранения и ввода жидких присадок, мазутонасосной станции, очистных устройств, системы пожаротушения, системы трубопроводов для транспортировки мазута, пара, воды и др.

Слив мазута из железнодорожных цистерн возможен только при подогреве его до 40-60 °С. Для разогрева мазута в цистернах и при его сливе применяется открытый пар (острый пар). Применение открытого пара (давлением 0,6-1,0 МПа) обеспечивает наиболее быстрое опорожнение цистерн. Однако при этом происходит обводнение мазута, достигающее 6-10%. При доставке мазута автотранспортом разогрев его в автоцистернах не производится, так как обычно он не успевает остыть за время перевозки. При низких температурах наружного воздуха приходится подогревать паром сливной патрубок автоцистерны для предохранения его от замерзания. Сливные лотки также обогреваются паром при любом способе доставки мазута, поскольку он загустевает при температуре 10-25 °С.

Промежуточная (нулевая) емкость служит для приема сливаемого из цистерн мазута. Объем промежуточной емкости выбирается в зависимости от расхода мазута и составляет 25- 400 м3. Промежуточная емкость оборудуется погружными насосами, перекачивающими мазут в мазутохранилища. Устанавливается не менее двух перекачивающих насосов (оба рабочие). Производительность насосов выбирается исходя из количества топлива, сливаемого в одну ставку, и нормативного времени слива.

Хранится мазут в специальных резервуарах, которые могут быть наземными, полуподземными и подземными. Резервуары для хранения мазута выполняются железобетонными или стальными. Металлические резервуары обычно применяются в котельных, где обеспечиваются требуемые нормами минимальные расстояния от резервуаров до ближайших зданий и сооружений предприятия. Расчеты показывают, что капитальные затраты на мазутное хозяйство с металлическими резервуарами на 10-20 % меньше, чем с железобетонными. Однако в соответствии со СНиП П-35-76 рекомендуется предусматривать железобетонные резервуары (подземные и наземные).

Для хранения основного и резервного топлива следует предусматривать не менее двух резервуаров, а для хранения аварийного топлива допускается установка одного резервуара. Для слива и хранения жидких присадок устанавливается не менее двух резервуаров общей емкостью, не меньшей 0,5 % емкости резервуаров для хранения мазута. При хранении мазута в подземных резервуарах промежуточная емкость не устанавливается и слив мазута из цистерн производится непосредственно в резервуары.

Мазутонасосная предназначена для подачи мазута к форсункам котлов, а также непрерывной его циркуляции для поддержания необходимой температуры мазута в мазутохранилище. При циркуляционном разогреве мазута может применяться независимая схема с установкой специальных насосов и подогревателей или использоваться подогреватели и насосы подачи мазута в котельную. В местах отбора мазута из резервуаров мазутохранилища должна поддерживаться температура мазута марки 40 не менее 60 °С, мазута марки 100 - не менее 80 °С. При этом змеевиковые подогреватели устанавливаются в резервуарах только в месте отбора мазута. При указанных температурах обеспечивается надежная и экономичная работа мазутных насосов.

Метод циркуляционного разогрева мазута в мазутохранилищах считается в настоящее время наиболее эффективным и принят как типовой. При этом методе разогрева мазут забирается из нижней части резервуара и мазутным насосом направляется в подогреватель. Затем подогретый мазут возвращается обратно в резервуар через специальный, низко расположенный коллектор с насадками. Разогрев мазута путем его непрерывной циркуляции не только эффективен вследствие высоких коэффициентов теплопередачи, но обеспечивает также равномерное распределение и мелкое диспергирование содержащейся в мазуте влаги и препятствует осаждению карбоидов на дно резервуара.

Число резервуаров, через которые одновременно осуществляется циркуляция, зависит от суточного расхода мазута. При этом следует учитывать, что разогрев резервуаров, в которых осуществляется «холодное» хранение мазута, должен производиться за двое суток до ввода его в нормальную эксплуатацию. Холодное хранение мазута в резервуарах производится при температуре мазута не ниже 10 °С. Выбор насосов, осуществляющих циркуляцию, производится так, чтобы их производительность составляла примерно 2 % объема резервуаров, одновременно находящихся в системе разогрева.

Подача мазута к форсункам должна производиться по циркуляционной схеме. Для подачи мазута из мазутохранилища в котельную следует устанавливать не менее двух насосов (один рабочий и один резервный). Производительность насосов при подаче по циркуляционной схеме должна быть не менее 110% максимального часового расхода топлива при работе всех парогенераторов или водогрейных котлов. Напор, создаваемый насосами, должен выбираться так, чтобы давление мазута перед форсунками парогенераторов ДКВР-10-14, ДКВР-20-14, ГМ-50/14/250 и водогрейных котлов ПТВМ-ЗОМ составляло 2 МПа, а перед форсунками РГМГ водогрейных котлов КВ-ГМ 0,2 МПа. В качестве насосов для подачи мазута к форсункам устанавливаются роторные, поршневые или центробежные насосы. Из роторных насосов наиболее часто применяются винтовые и шестеренчатые.

Для нормальной работы мазутных насосов, предотвращения засорения форсунок и подогревателей устанавливаются фильтры грубой и тонкой очистки. Фильтры грубой очистки следует устанавливать до насосов, а тонкой очистки - после подогревателей мазута. Следует устанавливать не менее двух фильтров каждого назначения, в том числе один резервный.

Подогрев мазута производится в закрытых подогревателях различных конструкций. При этом следует предусматривать установку не менее двух подогревателей, в том числе одного резервного. При выборе температуры мазута после подогревателей следует учитывать, что вязкость мазута перед форсунками должна быть не более 3° ВУ. Потери температуры мазута по трассе от подогревателей до форсунок обычно принимаются 1,0-1,5 К на каждые 100 м.

В котельных, предназначенных для работы только на жидком топливе, подача его от насосов до паровых или водогрейных котлов должна предусматриваться по двум магистралям для котельных первой категории и по одной магистрали для котельных второй категории. При использовании жидкого топлива в качестве резервного, аварийного или растопочного подача его к котлам производится по одиночным трубопроводам независимо от категории котельной. При подаче топлива по двум магистралям каждая из магистралей рассчитывается на пропуск 75 % мазута, расходуемого при максимальной нагрузке рабочих котлов. Прокладку мазутопроводов рекомендуется выполнять надземной. Допускается подземная прокладка в непроходных каналах со съемными перекрытиями с минимальным заглублением каналов без засыпки.

Лекция

Системы шлакозолоудаления

В результате сжигания твердого топлива содержащаяся в нем зола частично остается в топке в виде шлака, а частично уносится продуктами сгорания. Золовой унос частично оседает в газоходах котла и улавливается в золоуловителе, частично удаляется вместе с дымовыми газами в атмосферу. В шлаке на уносе имеются частицы несгоревшего топлива. Шлак, удаляемый из топки, представляет собой крупные куски сплавленной стекловидной или хрупкой губчатой массы, а унос, осаждающийся в газоходах и золоуловителе,- сыпучую подвижную смесь частиц золы и несгоревшего топлива. Зола и шлак — ценное сырье для производства строительных материалов. Шлаки могут быть использованы как добавка к цементу при производстве силикатного и алюмосиликатного кирпичей, шлакоблоков, камнелитейных изделий, огнеупоров, шлаковой ваты и др.

Количество шлака и золы, которое необходимо удалять из котлов большой производительности, работающих на многозольном топливе, составляет сотни тонн в сутки. Поэтому шлакозолоудаление является трудоемким процессом. Некоторые операции шлакозолоудаления, если они выполняются вручную, опасны и вредны для персонала.

К системам шлакозолоудаления предъявляются следующие основные требования: безопасность работы и обеспечение нормальных санитарно-гигиенических условий труда для персонала; минимальные расходы на удаление шлака и золы, в частности расходы электроэнергии и воды; возможность дальнейшего использования шлаков и золы.

Процесс шлакозолоудаления можно разделить на две стадии: очистка шлаковых и зольных бункеров котла и золоуловителей от содержимого и транспорт шлака и золы. Последняя операция разделяется на транспорт шлака и золы от котлов за пределы котельной и их дальнейший транспорт на золоотвалы или к потребителям.

Соотношение количества шлака и золы определяется способом сжигания топлива и конструкцией топочного устройства и характеризуется примерными данными, приведенными в таблице.

| Конструкция топки | Выход шлака количество % общего шлака и золы | Количество золы оседающей в газоходах котла, % общего шлака и золы | Количество золы, выносимой дымовыми газами из котла, % общего шлака и золы |

| Топки для слоевого сжигания топлива | 5-10 | 10-15 | |

| Топки для пылеугольного сжигания топлива с сухим шлакоудалением | 15-20 | 10-15 | 60-75 |

| Топки для пылеугольного сжигания топлива с жидким шлакоудалением | 40-55 | 5-10 | 35-55 |

В зависимости от вида сжигаемого топлива плотность шлака составляет 2,2–2,6, а золы — 2,0–2,5 т/м3.

Более 50% шлака имеют размеры частиц более 3 мм. Основная масса золы (до 85%) состоит из частиц размером 0,01–0,5 мм.

Для удаления шлака и золы из топок, золовых бункеров котлов и золоуловителей и далее из помещения котлов на золоотвал применяют механическую, пневматическую и гидравлическую системы шлакозолоудаления.

2015-03-20

2015-03-20 6216

6216