Прежде, чем перейти к рассмотрению аппаратных средств автоматизации, следует обратить внимание на особенности различных технологических процессов нефтегазовой отрасли. Именно эти особенности определяют архитектуру АСУТП и применяемые для ее реализации аппаратные средства автоматизации.

* Для технологических процессов добычи и транспорта нефти и газа характерна значительная рассредоточенность объектов по площадям (добывающие скважины, нагнетательные скважины, групповые замерные установки, кустовые насосные станции, линейные участки магистральных нефте-газо-продуктопроводов и т. д.).

С другой стороны, многие технологические процессы сосредоточены на сравнительно небольших площадях. Это установки подготовки нефти, установки комплексной подготовки газа, компрессорные и насосные станции магистральных газо-нефтепроводов, дожимные насосные станции, все технологические процессы переработки нефти и газа, а также нефтехимические процессы и т. д.

Очевидно, комплекс технических средств и организация каналов связи при автоматизации таких объектов различны.

|

|

|

* Управление технологическими процессами добычи нефти и газа сводится к управлению оборудованием - электроцентробежными или штанговыми насосами, групповыми замерными установками, кранами. Управление реализуется командами открыть, закрыть, включить, выключить, остановить, запустить (дискретное управление). Практически отсутствует непрерывное управление технологическими параметрами с обратной связью. Широко развиты функции контроля, сигнализации аварийных ситуаций, блокировок.

Объектами управления в технологических процессах транспорта нефти и газа являются насосные и компрессорные агрегаты, цеховые и станционные краны, вспомогательное оборудование, а также линейные участки нефте- газопроводов, газораспределительные станции и т. п. Для линейных участков характерны контроль параметров, сигнализация отклонений и дискретное управление кранами. К тому же эти объекты удалены от пунктов управления на значительные расстояния. В то же время насосные и компрессорные станции - «компактные» объекты, при автоматизации которых наряду с контролем, сигнализацией и дискретным управлением часто реализуются функции непрерывного управления (регулирования).

По-другому строится управление процессами подготовки и переработки нефти и газа. Наряду с задачами контроля и сигнализации отклонений здесь широко развиты функции стабилизации технологических параметров в режиме с обратной связью (непрерывное управление). Управление такими процессами требует применения более сложных алгоритмов (каскадные системы, системы с компенсацией возмущений, системы со взаимозависимыми параметрами, адаптивные системы, системы оптимального управления).

|

|

|

Исходя из особенностей объектов автоматизации нефтегазовой отрасли, выдвигаются и соответствующие требования к архитектуре, а также аппаратным и программным средствам АСУТП.

Для автоматизации непрерывных технологических процессов подготовки нефти и газа, заводских процессов переработки нефти и газа, а также нефтехимических процессов наиболее адаптированы DCS-системы. В таких системах все известные функции автоматизации распределены между различными аппаратными средствами системы управления. Каждый компонент системы узко специализирован и «занимается своим делом». Наиболее характерная черта управляющих процессоров DCS-систем - способность поддерживать от нескольких десятков до нескольких сот контуров ПИД-регулирования.

Для рассредоточенных объектов, таких, как нефтяные и газовые промыслы, а также для объектов транспорта нефти и газа применяют SCADA-системы. Задачей таких систем является обеспечение автоматического дистанционного наблюдения и дискретного управления функциями большого количества распределенных устройств (часто находящихся на большом расстоянии друг от друга и от диспетчерского пункта). Количество возможных устройств, работающих под управлением систем диспетчерского контроля и управления, велико и может достигать нескольких сотен. Для этих систем наиболее характерной задачей является сбор и передача данных, которая реализуется дистанционно расположенными терминальными устройствами (RTU).

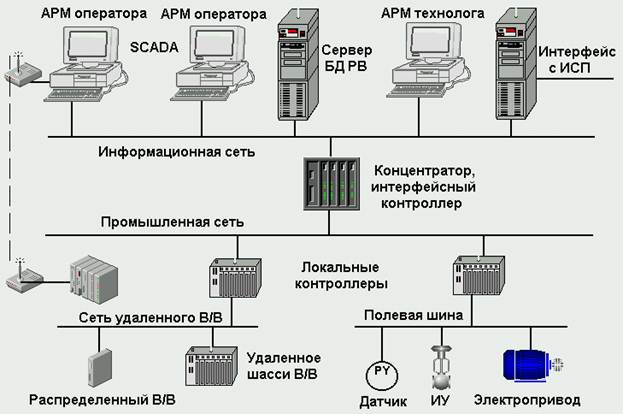

На рис. 1.1 представлена схема комплекса технических средств многоуровневой системы управления, обобщающая многочисленные применения таких систем для управления технологическими процессами нефтяной и газовой промышленности.

Как правило, это двух- или трехуровневые системы, и именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно - аппаратной платформой.

· Нижний уровень - уровень объекта (контроллерный) - включает различные датчики (измерительные преобразователи) для сбораинформации о ходе технологического процесса, электроприводы и исполнительные устройства для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным контроллерам (PLC), которые могут обеспечить реализацию следующих функций:

- сбор, первичная обработка и хранение информации о состоянии

оборудования и параметрах технологического процесса;

- автоматическое логическое управление и регулирование;

- исполнение команд с пункта управления;

- самодиагностика работы программного обеспечения и состояния самого контроллера;

- обмен информацией с пунктами управления.

|

Рис. 1.1. Обобщенная архитектура системы управления.

Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи.

В качестве локальных PLC в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры как отечественных, так и зарубежных производителей. На рынке представлены многие десятки и даже сотни типов контроллеров, способных обрабатывать от нескольких десятков до нескольких тысяч и даже десятков тысяч переменных.

Разработка, отладка и исполнение программ контроллерами осуществляется с помощью специализированного программного обеспечения, широко представленного на рынке. Это, прежде всего, многочисленные пакеты программ для программирования контроллеров, предлагаемые производителями аппаратных средств. К этому же классу инструментального ПО относятся и пакеты CoDeSys, ISaGRAF (CJ International France), InConrol (Wonderware, USA), Paradym 31 (Intellution, USA), имеющие открытую архитектуру.

|

|

|

· Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры верхнего уровня (см. рис. 1.1). В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, коммуникационные контроллеры) реализуют различные функции. Некоторые из них перечислены ниже:

- сбор данных с локальных контроллеров;

- обработка данных, включая масштабирование;

- поддержание единого времени в системе;

- синхронизация работы подсистем;

- организация архивов по выбранным параметрам;

- обмен информацией между локальными контроллерами и верхним

уровнем;

- работа в автономном режиме при нарушениях связи с верхним

уровнем;

- резервирование каналов передачи данных и др.

· Верхний уровень - диспетчерский пункт (ДП) - включает одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора. Здесь же может быть установлен сервер базы данных. На верхнем уровне могут быть организованы рабочие места (компьютеры) для специалистов, в том числе и для инженера по автоматизации (инжиниринговые станции). Часто в качестве рабочих станций используются ПЭВМ типа IBM PC различных конфигураций.

Станции управления предназначены для отображения хода технологического процесса и оперативного управления. Эти задачи и призвано решать прикладноепрограммное обеспечение SCADA,ориентированное на разработку и поддержание интерфейса между диспетчером/оператором и системой управления, а также на обеспечение взаимодействия с внешним миром.

· Все аппаратные средства системы управления объединены между собой каналами связи. На нижнем уровне контроллеры взаимодействуют с датчиками и исполнительными устройствами, а также с блоками удаленного и распределенного ввода/вывода с помощью специализированных сетей удаленного ввода/вывода и полевых шин.

|

|

|

Связующим звеном между локальными контроллерами и контроллерами верхнего уровня, а часто и пультами оператора являются управляющие сети.

Связь различных АРМ оперативного персонала между собой, с контроллерами верхнего уровня, а также с вышестоящим уровнем осуществляется посредством информационных сетей.

Системы управления. Система управления состоит из нескольких компонент – одна или несколько операторских станций и несколько станций управления. Рассмотрим функции, выполняемые операторской станцией:

1. Отображение информации об управлении технологическим объектом на экране, ввод команд при помощи клавиатуры, печать отчетов о состоянии технологического объекта.

2. Регистрация отклонений параметров технологического объекта.

3. Выполнение математических расчетов, долговременное хранение информации, обмен информацией со станциями управления и обмен с вышестоящими системами управления.

Станции управления технологическим процессом выполняют следующие функции:

1. Ввод сигналов от датчиков, установленных на объекте управления.

2. Логическая или арифметическая обработка сигналов, вывод управляющих воздействий.

3. Регулирование, включение – выключение.

В качестве аппаратуры для построения операторских станций применяют IBM совместимые компьютеры. Компьютеры IBM делятся на две группы: офисные и промышленные. Промышленные компьютеры имеют конструкцию, защищающую их от вредных воздействий окружающей среды (колебания температуры, запыленность и загазованность воздуха, вибрации и так далее). Вследствие этого промышленные компьютеры стоят дороже офисных.

Программируемые контроллеры, используемые в станции управления, должны отвечать следующим требованиям:

1. Контроллеры должны иметь модульную структуру и набор модулей различной производительности. Они должны иметь различное число входов и выходов – от 5 - 10 до 1000 - 2000.

2. Они должны иметь в своем составе модули ввода - вывода для аналоговых дискретных сигналов.

3. Должны иметь в своем составе коммуникационные модули, позволяющие использовать различные каналы связи для обмена данными.

Программное обеспечение АСУТП.Программное обеспечение современной АСУТП должно состоять из следующих компонент:

1. Операционная система реального времени для ПЛК (программного логического контроля).

2. Система программирования и отладки прикладных программ для ПЛК.

3. Комплекты прикладных программ для ПЛК, реализующих функции для конкретной АСУТП.

4. Операционные системы для промышленного компьютера.

5. Системы для конфигурирования и выполнения на промышленном компьютере функций человеко-машинного интерфейса, сбора, обработки данных и супервизорного управления конкретным технологическим объектом. Эти системы программирования называются системами SCADA.

Наличие современной системы программирования является одним из самых главных факторов при выборе базиса построения АСУТП.

Система программирования должна позволять:

1. Написание программ на технологических языках высокого уровня. Для непрерывных процессов – это язык функциональных блоков, а для последовательных алгоритмов – это язык лестничных схем.

2. Система программирования должна выполняться под Windows, иметь режим отладки, позволяющий производить выполнение программы по ее исходному тексту.

3. Система должна позволять записывать в память контроллера через каналы связи все изменения в программе без ее остановки.

Исполнительные механизмы. Исполнительные механизмы (ИМ) предназначены для управления регулирующими органами, непосредственно воздействующими на режимы работы объектов управления. Регулирующими органами могут быть различного рода дроссельные заслонки, клапаны, задвижки, шиберы, направляющие аппараты и другие элементы, способные производить изменение количества энергии или рабочего вещества, поступающего в объект управления. При этом перемещение рабочих органов может быть как поступательным, так и вращательным в пределах одного или нескольких оборотов.

Регулирующий орган является как частью самого ИМ,так может являться и отдельным устройством.

Расположение ИМ в общей функциональной схеме аналоговой системы управления по отклонению показано на рис. 2.

|

Рис. 2.

В общем случае ИМ состоит (рис. 3) из совокупности следующих элементов: исполнительного двигателя – источника силового воздействия на рабочий орган; передаточного или преобразовательного устройства - предназначенного для получения определенной скорости, направления и характера перемещения рабочего органа, располагающегося между исполнительным двигателем и рабочим органом; конечных выключателей - ограничивающих перемещения рабочего органа и фиксирующих его крайние положения в схемах управления и автоматического регулирования; элементов управления (пускателей, реле, золотников, клапанов и др.), защиты (предохранительных и переливных клапанов, муфт ограничения крутящего момента и др.), сигнализации и контроля (дистанционных указателей положения и др.).

|

Рис. 3. Функциональная схема исполнительного механизма.

Принято различать ИМ по следующим признакам:

1. По виду математического описания:

а) линейные;

б) нелинейные.

2. По виду сигналов:

а) непрерывные;

б) релейные;

в) вибрационные.

3. По виду используемой энергии:

а) электрические;

б) пневматические;

в) гидравлические;

г) комбинированные.

Следует отметить, что к ИМ обычно предъявляются весьма жесткие требования, т.к. условия эксплуатации управляемых производственных объектов зачастую далеки от идеальных (широкие пределы изменения влажности и температуры, наличие примесей, пыли, агрессивных газов, воздействие резко переменных нагрузок, вибраций и т. п.).

2. Уровни и этапы автоматизации. MES и ERP системы. DCS-системы.

Этапы развития технических средств АСУ ТП(Этапы автоматизации)

Автоматизация есть фактор роста производительности труда и повышения качества выпускаемой продукции. Уровень автоматизации определяется развитием и совершенствованием ее технических средств, к которым относятся все устройства, входящие в систему управления и предназначенные для получения информации, ее передачи, хранения, преобразования и для осуществления управляющих воздействий на объект управления.

1. Начальный этап. Механизации и автоматизации подлежали только те отдельные процессы и операции, управление которыми человек не мог осуществлять надежно по своим психофизиологическим данным, т.е. технологические операции требовавшие больших мускульных усилий, быстроты реакции, повышенного внимания и др. На этом этапе характерны избыток дешевой рабочей силы, низкая производительность труда, малая единичная мощность агрегатов и установок. Благодаря этому имело место широкое участие человека в управлении ТП, т.е. наблюдение за объектом управления, а также принятие и исполнение управляющих решений, что было экономически оправданным.

2. Этап комплексной механизации и автоматизации производства произошел в результате укрупнения единичной мощности агрегатов и установок, развития материальной и научно–технической базы автоматизации. На этом этапе, при управлении ТП человек–оператор все более занимается умственным трудом, выполняя разнообразные логические операции при пусках и остановах объектов, особенно при возникновении всевозможных непредвиденных обстоятельств, предаварийных и аварийных ситуаций, а также оценивает состояние объекта, контролирует и резервирует работу автоматических систем. На данном этапе формируются основы крупносерийного производства технических средств автоматизации, ориентированного на широкое применение стандартизации, специализации и кооперации. Широкие масштабы производства средств автоматизации и специфика их изготовления приводят к постепенному выделению этого производства в самостоятельную отрасль.

3. С появлением управляющих вычислительных машин (УВМ) начинается переход к этапу автоматизированных систем управления технологическими процессами (АСУТП), совпавший с началом научно–технической революции. На данном этапе становится возможной и экономически целесообразной автоматизация все более сложных функций управления, осуществляемая с использованием УВМ. Но, поскольку УВМ

тогда были весьма громоздкими и дорогими, то для реализации более простых функций управления достаточно широко применялись и традиционные аналоговые устройства автоматики. Недостатком таких систем была их невысокая надежность, т.к. вся информация о ходе ТП поступает и обрабатывается УВМ, при выходе которой из строя, ее функции должен был взять на себя оператор–технолог, контролирующий работу АСУТП. Естественно, что в таких случаях качество управления ТП значительно снижалось, т.к. человек не мог осуществлять управление столь же эффективно, как УВМ.

4. Появление относительно недорогих и компактных микропроцессорных устройств позволило отказаться от централизованных систем управления ТП, заменив их распределенными системами, в которых сбор и обработка информации о выполнении отдельных взаимосвязанных операций ТП, а также принятие управленческих решений осуществляется автономно, локальными микропроцессорными устройствами, получившими название микроконтроллеров. Поэтому надежность распределенных систем значительно выше, чем централизованных. Развитие сетевых технологий, позволившее связать в единую корпоративную сеть многочисленные и удаленные друг от друга компьютеры, с помощью которых осуществляется контроль и анализ финансовых, материальных и энергетических потоков при производстве предприятием продукции, а также управление ТП, способствовало переходу к интегрированным системам управления. В этих системах с помощью весьма сложного программного обеспечения совместно решается весь комплекс задач по управлению деятельностью предприятия, включая задачи учета, планирования, управления ТП и др.

5. Повышение быстродействия и других ресурсов микропроцессоров, используемых для управления ТП, позволяет в настоящее время говорить о переходе к этапу создания интеллектуальных систем управления, способных принимать эффективные решения по управлению предприятием в условиях информационной неопределенности, т.е. нехватке необходимой информации о факторах, влияющих на его прибыль.

Под автоматизацией управления понимается применение программных средств, которые используются для решения задач управления на всех этапах и во всех сферах деятельности компании.

2015-04-12

2015-04-12 11250

11250