При выборе СИ учитывают совокупность метрологических (цена деления, погрешность, пределы измерений, измерительное усилие), эксплуатационных и экономических показателей, к которым относятся: массовость (повторяемость измеряемых размеров) и доступность их для контроля; стоимость и надежность СИ; метод измерения; время, затрачиваемое на настройку и процесс измерения; масса, габаритные размеры, рабочая нагрузка; жесткость объекта контроля, шероховатость его поверхности; режим работы и т. д.

Основная трудность технико-экономического подхода при выборе СИ заключается в том, что сам процесс измерения не сопровождается непосредственным созданием материальных ценностей. Учитывая также различные цели контрольно-измерительных операций и их различную принадлежность к этапам жизненного цикла ТС (производство, эксплуатация, ремонт), очевидно, невозможно предложить единую методику выбора СИ. Однако некоторые общие принципы выбора на основании накопленного опыта сводятся к следующим положениям:

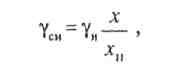

I. Для гарантирования заданной или расчетной относительной погрешности измерения 8и (например, методами, предложенными в гл. 2) относительная погрешность СИ 5си должна быть на 25—30% ниже, чем 5Н, (т. е. 5си= 0,7 8И). Если известна приведенная погреш-ность-ұ измерения, то приведенная погрешность СИ

где х и хн — результат измерения и нормированное значение шкалы СИ.

II. Выбор СИ зависит от масштаба производства или количества находящихся в эксплуатации однотипных (одноименных) ТС.

Например, в массовом производстве с отработанным технологическим процессом, включая контрольные операции, используют высокопроизводительные механизированные и автоматизированные средства измерения и контроля. Универсальные СИ применяются преимущественно для наладки оборудования.

В серийном производстве основными средствами контроля должны быть жесткие предельные калибры, шаблоны, специальные контрольные приспособления. Возможно применение универсальных СИ.

В мелкосерийном и индивидуальном производстве основными являются универсальные СИ, поскольку применение других организационно и экономически невыгодно: неэффективно будут использоваться специальные контрольные приспособления или потребуется большое количество калибров различных типоразмеров.

III.Метод измерения, определяемый целью контроля, выдвигает требования к СИ по базировке: если контролируется точность технологического процесса, то выбирают СИ для технологических баз; если ТС контролируется с точки зрения эксплуатации, то СИ выбирается под эксплуатационные базы.

IV. При выборе СИ по метрологическим характеристикам необходимо учитывать следующее:

если технологический процесс неустойчив, т. е. возможны существенные отклонения измеряемого параметра за пределы поля

допуска, то нужно, чтобы пределы шкалы СИ превышали диапазон рассеяния значений параметра;

цена деления шкалы должна выбираться с учетом заданной точности измерения. Например, если размер необходимо контролировать с точностью до 0,01 мм, то и СИ следует выбирать с ценой деления 0,01 мм, так как СИ с более грубой шкалой внесет дополнительные субъективные погрешности, а с более точной — выбирать не имеет смысла из-за удорожания СИ. При контроле технологических процессов должны использоваться СИ с ценой деления не более 1/6 допуска на изготовление;

поскольку качество измерения определяется величиной относительной погрешности δ=±(∆/х)100%, т. е. с уменьшением х величина δ увеличивается (качество измерения ухудшается). Следовательно, качество измерений на разных участках шкалы неодинаково.

Поэтому при измерениях рабочий участок шкалы СИ должен выбираться по правилу: относительная погрешность в пределах рабочего участка шкалы СИ не должна превышать приведенную погрешность более чем в 3 раза (δ<3γ). Из этого правила следует: а) при односторонней равномерной шкале с нулевой отметкой в ее начале рабочий участок занимает последние две трети длины шкалы; б) при двусторонней шкале с нулевой отметкой посредине — последнюю треть каждого сектора; в) при шкале без нуля рабочий участок может распространяться на всю длину шкалы.

В пределах рабочего участка шкалы наибольшая возможная абсолютная погрешность равновероятна на всех отметках. Таким образом, при выборе СИ важно определить рабочий участок шкалы и ее цену деления. Последняя зависит от класса точности СИ и числа nш делений шкалы.

Если класс точности СИ определяет наибольшую допустимую погрешность с заданной вариацией, то цена деления должна учитывать эту вариацию, а именно — должна быть равна удвоенному значению приведенной погрешности СИ: С = 2ү или nш = 100/2ү.

Исходя из требований удобства считывания показаний, допускается использование более крупных делений шкалы, но обязательно кратных nш (в пределах 2—10). Кроме того, цена деления должна составлять целое число единиц измеряемой величины (1, 2, 5,10 и т. д.).

V. К регистрирующей аппаратуре предъявляются следующие основные требования:

сигнал, проходящий через СИ, должен сохранять необходимую информацию, не подвергаться искажению и отделяться от помех;

первичные преобразователи (датчики) должны потреблять минимум энергии от объекта измерения, и их подключение не должно нарушать его нормальной работы. Особые требования предъявляются к точности и чувствительности датчиков, так как эти низкие показатели сведут на нет все усилия по повышению точности измерений;

носитель информации должен иметь достаточный объем для регистрации всех необходимых сведений;

регистрирующая аппаратура должна обеспечивать получение информации в возможно сжатые сроки.

Если аппаратура не может одновременно удовлетворять всем предъявляемым требованиям, то выбираются наиболее важные из них, позволяющие наилучшим образом справиться с выполнением поставленной задачи.

Оценка погрешности измерений и выбор СИ зависят также от цели измерений. При этом понятие измерения является общим для таких специфических операций, как испытание, контроль, диагностирование и прогнозирование технического состояния объекта (продукции).

Диагностирование — процесс распознавания состояния системы в настоящий момент. Прогнозирование есть определение признаков технического состояния объекта на будущий момент или интервал времени.

Изучение принципов диагностирования и прогнозирования является предметом специальных дисциплин. Поэтому остановимся лишь на соотнесении понятий испытания, контроля и измерения.

Испытанием называется экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия нашего при его функционировании, а также моделировании объекта и (или) воздействий (ГОСТ 16504—81). Экспериментальное определение характеристик свойств объекта при испытаниях может проводиться путем использования измерений, оценивания и контроля.

Объектом испытаний является продукция или процессы ее производства и функционирования. В зависимости от вида продукции и программы испытаний объектом может быть как единичное изделие, так и их партия. Объектом испытания может также быть макет или модель изделия.

Важнейшим при проведении любых испытаний является задание требуемых реальных или моделируемых условий испытаний.

Под условиями испытаний понимается совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях. В нормативно-технических документах на испытания конкретных объектов должны быть определены нормированные условия испытаний.

Существует большое число разновидностей испытаний. Они классифицируются по различным признакам. По назначению испытания делятся на исследовательские, контрольные, сравнительные и определительные. По уровню проведения различают следующие категории испытаний: государственные, межведомственные и ведомственные. По виду этапов разработки испытуемой продукции различают предварительные и приемочные испытания. В зависимости от вида испытаний готовой продукции их подразделяют на квалификационные, приемосдаточные, периодические и типовые.

Целью испытаний следует считать оценку истинного значения параметра (характеристики) в заданных номинальных условиях испытания. Условия испытаний практически всегда отличаются от реальных. Следовательно, результат испытания всегда имеет погрешность, возникающую не только из-за погрешности определения искомой характеристики, но и из-за неточности установления номинальных условий испытания.

Результатом испытаний называется оценка характеристик свойств объекта, установления соответствия объекта заданным требованиям, данные анализа качества функционирования объекта в процессе испытаний. Результат испытаний характеризуется точностью — свойством испытаний, показывающим близость их результатов к действительным значениям характеристик объекта в определенных условиях испытаний.

Между измерением и испытанием существует большое сходство: во-первых, результаты обеих операций выражаются в виде чисел; во-вторых, погрешности и в том, и в другом случае могут быть выражены как разности между результатами измерений (испытаний) и истинными значениями измеряемой величины (или определяемой характеристики при номинальных условиях эксплуатации).

Однако с точки зрения метрологии между этими операциями имеется значительная разница: погрешность измерения является только одной из составляющих погрешности испытания. Поэтому можно сказать, что испытание — это более объемная операция, чем измерение. Измерение можно считать частным случаем испытания, при котором условия испытаний не представляют интереса.

Контроль — это процесс определения соответствия значения параметра изделия установленным требованиям или нормам. Сущность всякого контроля состоит в проведении двух основных этапов. На первом этапе получают информацию о фактическом состоянии некоторого объекта, о признаках и показателях его свойств. Эта информация называется первичной. На втором этапе первичная информация сопоставляется с заранее установленными требованиями, нормами, критериями. При этом выявляется соответствие или несоответствие фактических данных требуемым. Информация об их расхождении называется вторичной. Она используется для выработки соответствующих решений по поводу объекта контроля. В ряде случаев граница между этапами контроля неразличима. При этом первый этап может быть выражен нечетко или практически не наблюдаться. Характерным примером такого рода является контроль размера детали калибром, сводящийся к операции сопоставления фактического и предельно допустимого значений параметра.

Контроль состоит из ряда элементарных действий: измерительного преобразования контролируемой величины; воспроизведения установок контроля; сравнения и получения результата контроля.

Измерения и контроль тесно связаны друг с другом, близки по своей информационной сущности и содержат ряд общих операций (например, сравнение, измерительное преобразование). В то же время процедуры во многом различаются:

результатом измерения является количественная характеристика, а контроля — качественная;

измерение осуществляется в широком диапазоне значений измеряемой величины, а контроль — обычно в пределах небольшого числа возможных состояний; v

контрольные приборы, в отличие от измерительных, применяли для проверки состояния изделий, параметры которых заданы и изменяются в узких пределах;

основной характеристикой качества процедуры измерения является точность, а процедуры контроля — достоверность.

Контроль может быть классифицирован по ряду признаков.

В зависимости от числа контролируемых параметров он подразделяется на однопараметрический, при котором состояние объекта определяется по размеру одного параметра, и многопараметрический, при котором состояние объекта определяется размерами многих параметров.

По форме сравниваемых сигналов контроль подразделяется на аналоговый, при котором сравнению подвергаются аналоговые сигналы, и цифровой, при котором сравниваются цифровые сигналы. В зависимости от вида воздействия на объект контроль подразделяется на пассивный, при котором воздействие на объект производится, и активный, при котором воздействие на объект осуществляется посредством специального генератора тестовых сигналов.

На практике большое распространение получил так называемый допусковый контроль, суть которого состоит в определении путем измерения или испытания значения контролируемого параметра объекта и сравнение полученного результата с заданными граничными допустимыми значениями. Частным случаем допускового контроля является поверка СИ, в процессе которой исследуется попадание погрешностей средства измерений в допускаемые пределы.

По расположению зоны контролируемого состояния различают допусковый контроль состояний:

ниже допускаемого значения (Х < Xн);

выше допускаемого значения (X > Хв);

между верхним и нижним допускаемыми значениями (Хн < X<Хв);

Результатом контроля является не число, а одно из взаимоисключающих утверждений:

контролируемая характеристика (параметр) находится в пределах допускаемых значений, т. е. результат контроля — "годен";

контролируемая характеристика (параметр) находится за пределами допускаемых значений, т. е. результат контроля — "негоден" или "брак".

Для определенности примем, что решение "годен" должно приниматься, если выполняется условие Хн < X < Хв, где X, Хв, Хн — истинное значение и допускаемые верхнее и нижнее значения контролируемого параметра. На самом деле с допускаемыми значениями Xн и Хв сравнивается не истинное значение X (поскольку оно неизвестно), а его оценка Хо, полученная в результате измерений. Значение Хо отличается от X на величину погрешности измерения: Х= Хо ±∆. Решение "годен" при проведении контроля принимается при выполнении неравенства Хн<Х< Xв. Отсюда следует, что при допусковом контроле возможны четыре исхода.

4. Принято решение "годен", когда значение контролируемого параметра находится в допускаемых пределах, т. е. имели место события

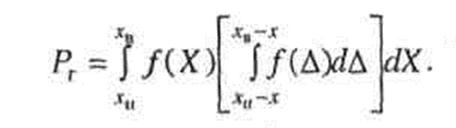

Xн <Х<Хв иХн<Хо<Хв. Если известны плотности вероятностей законов распределения ƒ(Х) контролируемого параметра X и погрешности его измерения ƒ (∆), то при взаимной независимости этих законов и заданных допустимых верхнем и нижнем значениях параметра вероятность события "годен"

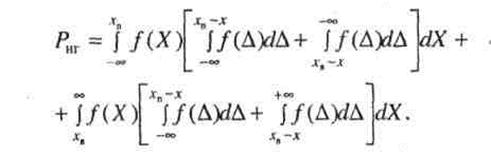

2. Принято решение "брак", когда значение контролируемого параметра находится вне пределов допускаемых значений, т. е. имели место события X < Хн или X > Хв и Хо < Хн или Хо > Хв. При оговоренных допущениях вероятность события "негоден" или "брак"

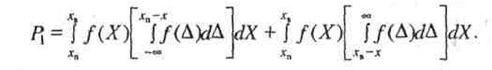

3. Принято решение "брак", когда истинное значение контролируемого параметра лежит в пределах допускаемых значений, т. е. Хо < Хн или Хо> Хв и Хн < Хо < Хв и забракован исправный объект. В этом случае принято говорить, что имеет место ошибка первого рода. Ее вероятность

4. Принято решение "годен", когда истинное значение контролируемого параметра лежит вне пределов допускаемых значений, т. е. имели место события X < Xн или X > Xв, и Хн < Хо < Xв, и неисправный объект признан годным. В этом случае говорят, что произошла ошибка второго рода, вероятность которой

Очевидно, что ошибки первого и второго рода имеют разное значение для изготовителей и потребителей (заказчиков) контролируемой продукции. Ошибки первого рода ведут к прямым потерям изготовителя, так как ошибочное признание негодным в действительности годного изделия приводит к дополнительным затратам на исследование, доработку и регулировку изделия. Ошибки второго рода непосредственно сказываются на потребителе, который получает некачественное изделие. При нормальной организации отношений между потребителем и производителем брак, обнаруженный первым из них, приводит к рекламациям и ущербу изготовителя.

Рассмотренные вероятности Рг, Рнг, Р1, и Р2 при массовом контроле партий изделий характеризуют средние доли годных, негодных, неправильно забракованных и неправильно пропущенных изделий среди всей контролируемой их совокупности. Очевидно, что Рг + Рнг + Р1 + Р2 =1.

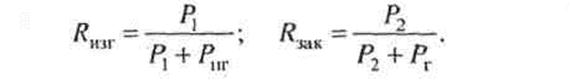

Достоверность результатов допускового контроля описывается различными показателями, среди которых наибольшее распространение получили вероятности ошибок первого (Р1,) и второго (Р2) родов и риски изготовителя и заказчика (потребителя):

Одна из важнейших задач планирования контроля — выбор оптимальной точности измерения контролируемых параметров. При завышении допускаемых погрешностей измерения уменьшается стоимость СМ, но увеличиваются вероятности ошибок при контроле, что в конечном итоге приводит к потерям. При занижении допускаемых погрешностей стоимость средств измерений возрастает, вероятность ошибок контроля уменьшается, что приводит к росту себестоимости выпускаемой продукции. Очевидно, что существует некоторая оптимальная точность, соответствующая минимуму суммы потерь от брака и стоимости контроля.

Приведенные формулы позволяют осуществить целенаправленный поиск таких значений погрешности измерения, которые при заданных верхнем и нижнем значениях контролируемого параметра обеспечили бы допускаемые значения вероятностей ошибок первого и второго рода (Р1, и Р2) или соответствующих рисков. Этот поиск производится путем численного или графического интегрирования. Следовательно, для рационального выбора точностных характеристик СИ, используемых при проведении контроля, в каждом конкретном случае должны быть заданы допускаемые значения Р1, и Р2.

2015-04-01

2015-04-01 2431

2431