1.По заданному преподавателем варианту инструмента изобразить схему обработки.

1.1.Выполнить рабочий чертёж металлорежущего инструмента.

1.2.Определить тип и вид резца.

Определить по заданному варианту тип и вид токарного резца, руководствуясь рекомендациями справочной литературы [3].

1.3.Выбрать материал режущей части инструмента.

Согласно рекомендациям справочной литературы необходимо выбрать материал режущей части инструмента [3].

1.4.Задать геометрические параметры инструмента и форму передней и задней поверхностей инструмента.

Согласно рекомендациям справочной литературы по заданному материалу детали, характеристикам этого материала и выбранному инструменту необходимо выбрать форму передней и задней поверхностей режущей части инструмента, а также выбрать значения углов лезвия выбранного инструмента [3].

1.5.Выбрать заготовку для заданного металлорежущего инструмента.

1.6.Разработать технологический процесс изготовления токарного резца.

Исходными данными для проектирования технологического процесса являются: рабочие чертежи инструмента, с техническими условиями на приемку готового инструмента и программа выпуска; типовые технологические процессы, технологическая характеристика оборудования; нормативы и справочная литература (по режимам резания, расчету припусков и др.).

При разработке технологического процесса изготовления металлорежущего инструмента должны быть решены следующие основные задачи: соблюдение технических требований к точности, качеству поверхности инструмента и её физико-механическим свойствам, достижение заданной производительности технологического процесса и его эффективности.

Для призматического однолезвийного металлорежущего инструмента технологический процесс обычно составляется в такой последовательности:

а) технологический процесс изготовления токарного проходного резца с напайной пластиной из твёрдого сплава в условиях единичного производства:

1.Заготовительная. Отрезать заготовку.

2.Галтовочная. Очистить заготовку.

3.Фрезерная. Фрезеровать опорную поверхность.

4.Слесарная. Зачистить заусенцы и снять фаски на торце.

5.Фрезерная. Фрезеровать главную заднюю поверхность.

6.Фрезерная. Фрезеровать вспомогательную заднюю поверхность.

7.Фрезерная. Фрезеровать гнездо под пластинку.

8.Слесарная. Зачистить заусенцы на головке резца.

9.Маркировочная. Клеймить заготовку.

10.Термическая. Закалить, отпустить.

11.Припаять пластинку из твёрдого сплава.

12.Шлифовальная. Снять излишки припоя.

13.Заточная. Заточить предварительно и окончательно.

14.Доводочная. Довести режущие кромки.

15.Контроль.

16.Упаковка резца.

б) технологический процесс изготовления токарного проходного отогнутого резца с напайной пластиной из твёрдого сплава в условиях крупносерийного производства:

1.Заготовительная. Рубка заготовки на две державки.

2.Нагрев для штамповки.

3.Штамповочная. Штамповать заготовку на две державки.

4.Разделительная. Разломать заготовку на две державки.

5.Галтовочная. Очистить поковки от окалины и коррозии

6.Слесарная. Зачистить остатки перемычки после разлома, заусенцы и задние грани.

7.Фрезерная. Фрезеровать опорную плоскость.

8.Шлифовальная. Шлифовать опорную плоскость.

9.Виброобработка. Зачистить заусенцы и притупить острые кромки.

10.Фрезерная. Фрезеровать переднюю поверхность.

11.Фрезерная. Фрезеровать гнездо под пластинку твёрдого сплава.

12.Слесарная. Зачистить заусенцы после фрезерования.

13.Контрольная.

14.Моечная. Промыть и обезжирить поверхность гнезда под пластинку.

15.Пайка. Пайка пластинки твёрдого сплава.

16.Маркировочная. Клеймить знаки маркировки.

17.Заточная. Заточить переднюю поверхность по пластинке твёрдого сплава.

18.Заточная. Заточить главную заднюю поверхность по пластинке твёрдого сплава.

19.Заточная. Заточить вспомогательную заднюю (внешнюю) поверхность по пластинке твёрдого сплава.

20.Заточная. Заточить вспомогательную заднюю (внутреннюю) поверхность по пластинке твёрдого сплава.

21.Доводочная. Довести режущую кромку по передней поверхности.

22.Доводочная. Довести режущую кромку по главной задней поверхности.

23.Доводочная. Довести радиусы при вершине резца.

24.Моечная. Промыть, сушить.

25.Контрольная. Контроль параметров резца.

в) технологический процесс изготовления призматического фасонного резца составной конструкции с режущей частью из быстрорежущей стали в условиях единичного производства:

1.Заготовительная. Отрезать заготовку корпуса резца.

2.Заготовительная. Отрезать заготовку рабочей части.

3.Очистить заготовки в галтовочном барабане.

4.Зачистить поверхности заготовок под сварку.

5.Сварить заготовки встык.

6.Отжиг заготовки резца призматического.

7.Снять грат после сварки.

8.Дробеструйная. Очистить заготовки от окалины.

9.Строгальная. Строгать заготовки с четырёх сторон по профилю с припуском под шлифование.

10.Разметить профиль режущей кромки резца.

11.Обработать профиль фасонной режущей поверхности (строгать или фрезеровать).

12.Фрезеровать переднюю поверхность.

13.Маркировка резца.

14.Закалка, отпуск.

15.Очистка от окалины.

16.Шлифование передней поверхности резца.

17.Контроль.

18.Упаковка резца.

г) технологический процесс изготовления круглого фасонного цельного резца из быстрорежущей стали в условиях единичного производства:

1.Заготовительная. Отрезать заготовку.

2.Кузнечная. Отковать заготовку.

3.Термическая. Отжечь заготовку.

4.Галтовочная. Очистить заготовку.

5.Токарная. Точить торец, сверлить отверстие центральное, расточить отверстие, снять фаску, развёртывание отверстия, точение наружной поверхности предварительное.

6.Токарная. Точить второй торец, снять фаску, точение предварительное оставшейся части наружной поверхности.

7.Шлифование двух торцов.

8.Сверление отверстия под штифт.

9.Точение предварительное фасонной поверхности резца.

10.Фрезеровать выемку.

11.Снять заусенцы после точения и фрезерования.

12.Маркировать резец.

13.Закалить резец.

14.Дробеструйная очистка от окалины.

15.Рихтовать резец.

16.Шлифовать торцы.

17.Шлифовать центральное отверстие.

18.Шлифовать профиль резца предварительно и окончательно.

19.Шлифовать выемку и переднюю поверхность резца.

20.Размагнитить резец.

21.Цианирование резца.

22.Контроль всех параметров резца.

23.Упаковка резца.

д) технологический процесс изготовления токарного отрезного резца с напайной пластиной из быстрорежущей стали в условиях крупносерийного производства:

1.Заготовительная. Рубка заготовки на две державки.

2.Нагрев для штамповки.

3.Штамповочная. Штамповать заготовку на две державки.

4.Разделительная. Разломать заготовку на две державки.

5.Галтовочная. Очистить поковки от окалины и коррозии

6.Слесарная. Зачистить остатки перемычки после разлома, заусенцы и задние грани.

7.Фрезерная. Фрезеровать опорную плоскость.

8.Шлифовальная. Шлифовать опорную плоскость.

9.Виброобработка. Зачистить заусенцы и притупить острые кромки.

10.Фрезерная. Фрезеровать переднюю поверхность.

11.Фрезерная. Фрезеровать гнездо под пластинку.

12.Фрезерная. Фрезеровать задние поверхности.

13.Слесарная. Зачистить заусенцы после фрезерования.

14.Моечная. Промыть и обезжирить поверхность гнезда под пластинку.

15.Пайка. Пайка пластинки.

16.Маркировочная. Клеймить знаки маркировки.

17.Заточная. Заточить переднюю поверхность.

18.Заточная. Заточить главную заднюю поверхность.

19.Заточная. Заточить вспомогательные задние поверхности.

20.Доводочная. Довести режущую кромку по передней поверхности.

21.Доводочная. Довести режущую кромку по главной задней поверхности.

22.Доводочная. Довести радиусы при вершине резца.

23.Моечная. Промыть, сушить.

24.Контрольная. Контроль параметров резца.

е) технологический процесс изготовления токарного расточного резца с напайной пластиной из твёрдого сплава в условиях среднесерийного производства:

1.Заготовительная. Рубка заготовки.

2.Нагрев для штамповки.

3.Штамповочная. Штамповать заготовки.

4.Галтовочная. Очистить поковки от окалины и коррозии

5.Слесарная. Зачистить заусенцы.

6.Фрезерная. Фрезеровать все плоскости державки резца.

7.Шлифовальная. Шлифовать опорную плоскость.

8.Виброобработка. Зачистить заусенцы и притупить острые кромки.

9.Фрезерная. Фрезеровать переднюю поверхность.

10.Фрезерная. Фрезеровать гнездо под пластинку твёрдого сплава.

11.Фрезерная. Фрезеровать главную заднюю поверхность.

12.Фрезерная. Фрезеровать вспомогательную главную поверхность.

13.Слесарная. Зачистить заусенцы после фрезерования.

14.Контрольная.

15.Моечная. Промыть и обезжирить поверхность гнезда под пластинку.

16.Пайка. Пайка пластинки твёрдого сплава.

17.Маркировочная. Клеймить знаки маркировки.

18.Заточная. Заточить переднюю поверхность по пластинке твёрдого сплава.

19.Заточная. Заточить главную заднюю поверхность по пластинке твёрдого сплава.

20.Заточная. Заточить вспомогательную заднюю поверхность по пластинке твёрдого сплава.

21.Доводочная. Довести режущую кромку по передней поверхности.

22.Доводочная. Довести режущую кромку по главной задней поверхности.

23.Доводочная. Довести радиусы при вершине резца.

24.Моечная. Промыть, сушить.

25.Контрольная. Контроль параметров резца.

ж) технологический процесс изготовления токарного резьбонарезного резца с напайной пластиной из твёрдого сплава в условиях мелкосерийного производства:

1.Заготовительная. Отрезать заготовку.

2.Галтовочная. Очистить заготовку.

3.Фрезерная. Фрезеровать опорную поверхность.

4.Слесарная. Зачистить заусенцы и снять фаски на торце.

5.Фрезерная. Фрезеровать главную заднюю поверхность.

6.Фрезерная. Фрезеровать вспомогательную заднюю поверхность.

7.Фрезерная. Фрезеровать гнездо под пластинку.

8.Слесарная. Зачистить заусенцы на головке резца.

9.Маркировочная. Клеймить заготовку.

10.Термическая. Закалить, отпустить.

11.Припаять пластинку из твёрдого сплава.

12.Шлифовальная. Снять излишки припоя.

13.Заточная. Заточить предварительно и окончательно.

14.Доводочная. Довести режущие кромки.

15.Контроль резца.

16.Упаковка резца.

2.Разработать технологический процесс заточки металлорежущего инструмента.

2.1.Особенности шлифования инструментальных материалов.

Быстрорежущие стали. Обладают лучшей обрабатываемостью по сравнению с более теплостойкими и износостойкими твёрдыми сплавами и сверхтвёрдыми материалами.

Шлифуемость быстрорежущей стали определяется: химическим составом; размерами входящих в неё карбидов и распределением их - т.е. структурой и фазовым составом.

Карбиды ванадия, входящие в состав быстрорежущей стали, влияют в наибольшей степени на износ абразивных зёрен шлифовального круга. Так как твёрдость этих карбидов (2500...3000 Н) выше твёрдости электрокорунда (1800…2400 Н), применяемого при шлифовании этих инструментальных материалов. Чем больше объёмное содержание карбидов ванадия, тем хуже шлифуемость стали. При содержании ванадия менее 1,5...2% закалённой и отпущенной стали карбиды ванадия могут полностью отсутствовать или быть в незначительном количестве. Так как при закалке и отпуске содержащийся в стали ванадий переходит в твердый раствор и сложнее карбиды вольфрама, и только оставшееся количество ванадия образует карбиды ванадия. И при большом суммарном содержании ванадия и молибдена количество карбидов ванадия уменьшается, и это положительно сказывается на относительной шлифуемости стали.

Таким образом, влияние термической обработки весьма существенно на шлифуемость быстрорежущей стали, так как при термообработка изменяется количество карбидов ванадия и их размеры.

При закалке стали растворяется часть карбидов, в том числе VC, а при отпуске наряду с другими дисперсными карбидами, упрочнявшими сталь, из неё выделяется и VC.

Чем выше температура закалки у стали, тем больше выделяется карбидов VC и тем хуже шлифуемость стали.

На шлифуемость быстрорежущей стали влияют также размеры карбидов и их распределение. У порошковых сталей (Р6М5К5, P6M5Ф3) карбиды распределены более равномерно, а их размер составляет 2÷3 мкм; а у обычных сталей того же химического состава – 12÷13 мкм. Это определяет лучшую шлифуекость порошковых сталей по сравнению с обычными.

По степени ухудшения шлифуемости быстрорежущие стали располагаются в следующем порядке: Р6М5; Р6М5К5-МП; Р6М5Ф3-МП; Р5М5Ф3; Р6АМ4Ф2; Р6М4К6.

Наличие в составе быстрорежущей стали карбидов вольфрама, молибдена и ванадия вызывает необходимость применять при шлифовании абразивные материалы повышенной твёрдости и прочности:

высококачественный электрокорунд;

монокорунд;

хромотитанистый электрокорунд;

эльбор (применяется при окончательном шлифовании и заточке инструмент).

При предварительном шлифовании быстрорежущих сталей применяет главным образом электрокорунд. Использование алмазных шлифовальных кругов для предварительной обработки быстрорежущих сталей экономически не эффективно вследствие низкой их износостойкости, которая объясняется повышенным истиранием алмаза при взаимодействии со сталью. Достаточно эффективны алмазные круги при окончательном круглом шлифовании быстрорежущих сталей.

Твёрдые сплавы. В сравнение с быстрорежущими сталями обладает большей твёрдостью (на 5...8 ед. НРС), большей износостойкостью, сохраняет твёрдость при высоких температурах, но имеют значительную хрупкость. По прочности твёрдые сплавы существенно уступают быстрорежущим сталям и весьма чувствительны к температурным напряжениям.

По степени ухудшения шлифуемости вольфрамовые твёрдые сплавы располагаются в следующем порядке: ВКЗ, ВК4, ВК6, ВК6М, ВК6-ОМ, ВК8, ВК10.

Титано-вольфрамовые твёрдые сплавы имеют меньшую прочность, чем вольфрамовые, и поэтому лучше шлифуются. Даже при одинаковой прочности силы резания при шлифовании сплавов группы ТК несколько меньше, чем при шлифовании сплавов группы ВК. Но сплавы группы ТК имеют теплопроводность в 2 раза меньшую, чем сплавы группы ВК, и поэтому, они обладают повышенной склонностью к трещинообразованию при циклическом нагреве и охлаждении в процессе шлифования.

По степени склонности к трещинообразованию сплавы этой группы располагаются в следующем порядке: Т5К10, TI4K8, TI5K6, Т30К4.

Шлифуемость титанотанталовольфрамовых сплавов хуже, чем сплавов групп ВК и ТК, так как с повышением содержания карбидов тантала склонность к появлению трещин возрастает.

Безвольфрамовые твёрдые сплавы по прочности уступают большинству сплавов групп ВК, ТК и ТТК, и имеют более низкую ударную вязкость, теплопроводность, более высокий коэффициент термического расширения, это делает их более чувствительными к тепловым нагрузкам. По степени ухудшения шлифуемости эти сплавы располагаются в следующем порядке: ТН20, TM1, KHT16, причём производительность шлифования сплава KHT16 почти в 9 раз ниже, чем сплава ТН20.

Шлифование твёрдых сплавов кругами из электрокорунда практически невозможно. Это объясняется тем, что твёрдость электрокорунда близка к твёрдости карбидов вольфрама и ниже твёрдости карбидов титана, поэтому зёрна электрокорунда в процессе шлифования быстро затупляются и шлифовальный круг теряет работоспособность. Карбид кремния зелёный обладает большей твёрдостью, чем электрокорунд. Это обуславливает его большую стойкость при шлифовании твёрдых сплавов. Но эффективное шлифование твёрдых сплавов кругами из карбида кремния зелёного возможно только при условии их интенсивного самозатачивания. Рекомендуется круги из карбида кремния зелёного применять только при предварительном шлифовании и заточке. Наиболее высокой износостойкостью при шлифовании твёрдых сплавов обладают алмазные круги, которые могут работать не только в условиях самозатачивания круга, но и в режиме затупления при шлифовании. Поэтому, алмазные круги используют как при предварительном, так и при окончательном шлифовании и заточке твердосплавных инструментов.

Керамические инструментальные материалы. Обладают такой же твёрдостью, как и твёрдые сплавы наиболее износостойких марок и имеют повышенную теплостойкость (до 1100...1200 °С). Но прочность керамических материалов примерно в 3 раза ниже прочности твёрдых сплавов.

Керамические инструментальные материалы отличаются низкой ударной вязкостью, малой пластичностью и повышенной хрупкостью, поэтому в больней степени, чем твёрдые сплавы, керамические материалы чувствительны к температурным напряжениям. Шлифование керамических инструментальных пластин возможно только алмазными кругами и при условиях, исключающих высокую температуру нагрева шлифуемых поверхностей.

2.2.Рекомендации по заточке токарных резцов.

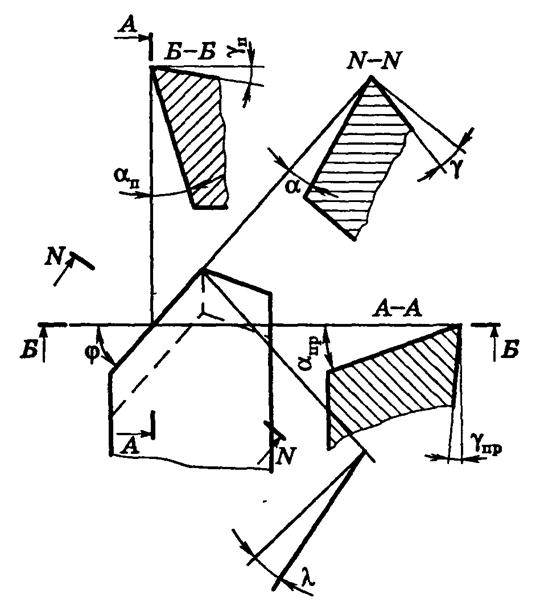

1. В первую очередь на рабочем чертеже резца должны быть указаны все необходимые угловые параметры: углы резца, лежащие в главной и вспомогательной секущих плоскостях; углы передний и задний, лежащие в нормальных, секущих плоскостях главной и вспомогательной режущих кромок и углы передний и задний в продольной плоскости и в поперечной плоскости (см. рисунок 2.1). Поэтому необходимо пересчитать углы передний и задний пользуясь формулами пересчёта:

;

;

.

.

В первой формуле знак «-» выбирается в случае положительного угла λ>0, а знак «+» – отрицательного угла λ<0. Во второй формуле наоборот: знак «+» - в случае λ>0, а знак «-» - в случае λ<0.

;

;

.

.

Формулы применяются для расчёта углов поворота резцовой головки относительно рабочих поверхностей абразивного инструмента.

Рисунок 2.1 – Углы лезвия инструмента токарного резца

2. Черновая заточка твердосплавных резцов выполняется в следующей последовательности:

заточка главной задней поверхности под углом α+3;

заточка вспомогательной задней поверхности под углом α1+3;

заточка передней поверхности под углом γ+2.

3. Последовательность чистовой заточки следующая:

заточка передней поверхности под углом γ+2;

заточка главной задней поверхности под углом α+3;

заточка вспомогательной задней поверхности под углом α1+3;

заточка вершины резца под углом α2+3;

4. При заточке резец устанавливают режущей кромкой на уровне центра круга или на 3...5 мм выше его.

5. Направление вращения круга - от режущей кромки к державке резца, или от режущей кромки к телу зуба инструмента,

6. Твёрдосплавные резцы после заточки подвергает доводке на специальных станках чугунным доводочным кругом, покрываемым пастой на основе карбида бора.

7. Алмазная заточка и доводка твердосплавного инструмента осуществляется в последовательности:

а) черновая заточка алмазными кругами на металлической связке зернистостью А25 - А26;

б) чистовая заточка алмазными кругами на металлической связке зернистостью A10 - А8 для получения чистоты поверхности режущих кромок 7-го, 8-го класса;

в) алмазная доводка кругами на органической связке зернистостью А6 – АМ40 для получения чистоты поверхности по 10-му, 12-му классу.

2.3.Типовые технологические процессы заточки металлорежущего инструмента.

Последовательность заточки поверхностей режущего инструмента, форма (тип) круга, характеристика абразивного материала, режим обработки зависят от вида и материала затачиваемого инструмента, применяемого оборудования и охлаждения, а также характера заточки (при изготовлении или повторной заточке после затупления инструмента - восстановлении).

Заточку инструмента с пластинами из твёрдого сплава выполняют по приведённым ниже схемам:

Схема 1: заточка стального корпуса кругами из электрокорунда; заточка по главной задней, вспомогательной задней и передней поверхностям пластины из твёрдого сплава кругами из карбида кремния зелёного; доводка лезвия и ленточек алмазными кругами.

Схема 2: заточка кругами из карбида кремния зелёного одновременно твёрдого сплава и стального корпуса по главной - задней и передней поверхностям; доводка лезвия и ленточек алмазными кругами.

Схема 3: заточка одновременно пластины из твёрдого сплава и стального корпуса в последовательности, указанной в схеме 2 алмазными кругами на металлической связке путём электрохимического шлифования или алмазными кругами на керамической связке.

Схема 4: алмазная заточка только пластины из твёрдого сплава по всей поверхности или только фасок.

Схемы 1 и 2 применяет при больших припусках, а также в тех случаях, когда для увеличения периода стойкости инструмента необходима трёхкратная заточка. Схему 3 применяют, когда припуск на заточку не превышает 0,3...0,4 мм. Схему 4 применяют в тех случаях, когда конструкция инструмента обеспечивает достаточный вылет пластин из корпуса и отсутствие контакта круга со стальным корпусом, а также при заточке ножей в специальном приспособлении.

Характеристику кругов и режим заточки инструментов с пластинами из твёрдого сплава выбирают по рекомендациям [6]. Марки алмазных порошков указаны в ГОСТ 9206-90, форма кругов - в ГОСТ 16181-92.

Заточку инструмента из быстрорежущей стали выполняют по приведённым ниже схемам:

Схема 1: заточка лезвия по передней поверхности; шлифование ленточек и заточка задних поверхностей кругами из Электрокорунда.

Схема 2: заточка передней и задней поверхностей лезвия кругами из электрокорунда, доводка фасок и ленточек кругами из эльбора.

Схема 3: заточка яругами из эльбора всех поверхностей рабочей части инструмента.

Обработку по схеме 1 применяют, когда на заточку предусматривается большой припуск, а требования к шероховатости заточенных поверхностей невысоки (0,63 мм). Схему 2 применяет, когда требуется обеспечить шероховатость заточенной поверхности менее 0,32 мкм. Схему 3 применяют при припуске менее 0,2-0,3 мм. Характеристику кругов и режим заточки инструментов из быстрорежущей стали следует выбирать по [6].

Заточка главной, вспомогательных и переходных задних поверхностей резцов чаще всего производится торцом круга. Вышлифовывание лунок производится кругом типа IFFIX, имеющим размеры профиля, соответствующие профилю канавки. Чаще всего лунка делается методом врезания кругом диаметром 30..50 мм. При вышлифовывании незамкнутых лунок обработка производится с продольной подачей (уступов).

Передние поверхности и стружколомающие порожки наиболее рационально обрабатывать торцом круга с шириной алмазоносного слоя не более 3 мм на заточных станках с вертикальным шпинделем.

На универсально-заточных станках резцы затачивают торцом или периферией шлифовального круга преимущественно в трёхповоротных тисках (расчёт формул настройки трёхповоротных тисков для заточки резца на УЗС приведён ниже).

При заточке на универсально-заточном станке инструменту сообщают 2 движения: возвратно-поступательное вдоль рабочей поверхности круга (продольная додача) и на круг (подача на глубину шлифования), которое чаще осуществляется за двойной ход стола станка. При этом инструмент может постоянно находиться контакте с рабочей поверхностью круга или при каждом ходе выходить из контакта с кругом. В 1 случае резание является непрерывным, а во 2 - прерывистым.

При заточке инструмента из твёрдого сплава наиболее целесообразно применять шлифование с непрерывным контактом, а при заточке инструмента из быстрорежущей стали - шлифование с прерывистым контактом.

Длину пути инструмента относительно круга (при определении основного времени) в первом случае необходимо на 3...5 мм уменьшить, а во втором случае - увеличить.

2.4.Выбор шлифовальных или заточных кругов.

Абразивные материалы, применяемые при шлифовании и заточке режущих инструментов: алмаз, эльбор, электрокорунд, карбид кремния. Эти материалы обладает различными физико-механическими свойствами, которые определяю их области применения. В специальных справочниках приведены физико-механические свойства абразивных материалов [3].

При шлифовании сталей в условиях повышенных нагрузок на зерно, приводящих к высокой температуре контакта, происходит интенсивный диффузионный износ алмазного зерна. Это определяет повышенный расход алмазов при шлифовании сталей.

Известно несколько марок алмазных порошков. В зависимости от вида исходного сырья шлифовальные порошки обозначают: А - природный алмаз; АС - синтетический монокристаллический алмаз; АР - синтетический поликристаллический алмаз. К обозначению синтетического поликристаллического алмаза АР добавляет букву, обозначающую тип поликристаллического алмаза: АРВ - баллас; АРК - карбонадо; АРС - спеки.

Для прочной связи между зёрнами и связкой разработаны методы металлизации зёрен. Установлено, что при оптимальных режимах шлифования металлизация алмазных зёрен даёт возможность снизить стоимость обработки, а режущую способность абразивного инструмента повысить.

Рекомендуемые операции с применением алмазно-абразивных порошков приведены в специальных справочниках [3].

Эльбор имеет микротвёрдость, несколько меньшую, чем алмаз, но большую, чем другие абразивные материалы. Важным свойством эльбора является его способность противостоять циклическому воздействий высоких температур. При высокой температуре на поверхности кристаллов эльбора образуется тонкая оксидная плёнка, которая служит защитным покрытием. Эльбор инертен к железу. Это обеспечивает гораздо меньший его износ при обработке инструментальных и быстрорежущих сталей. Применение шлифовальных кругов из эльбора при шлифовании и заточке быстрорежущих сталей позволяет избегать прижоги, повышать производительность. Период стойкости инструмента, заточенного кругами из эльбора в 1,5 раза выше, чем при заточке кругами из электрокорунда. Абразивные материалы из кубического нитрида бора и рекомендуемые операции шлифования и заточки приведены в [3].

Электрокорунд в зависимости от содержания окиси алюминия и примесей имеет различный цвет, структуру, свойства и соответственно области его применения различны. Электрокорунд нормальный имеет значительную вязкость, которая необходима при выполнении работ с переменными нагрузками. Зёрна электрокорунда белого обладают высокой прочностью и острыми кромками. Шлифовальные круги из белого электрокорунда отличаются стабильными свойствами и обладают хорошей самозатачиваемостью. Шлифовальные круги из монокорунда обладают высокими режущими свойствами и обеспечивают меньшие силы шлифования, так как имеют изометрическую форму, высокую механическую прочность и большое число режущих граней. Абразивные инструменты из хромистого электрокорунда повышают на 20…30 процентов производительность обработки конструкционных и углеродистых сталей по сравнению с инструментами из электрокорунда белого.

Шлифовальные круги из хромотитанистого электрокорунда имеют повышенную стойкость, относительный расход по сравнению с электрокорундом белым снижается в 1,6 раза.

Карбид кремния производят 2-х видов - зелёный и чёрный. По химсоставу они отличаются незначительно, но зелёный содержит меньше примесей, имеет большую хрупкость и более высокую абразивную способность. В инструментальном производстве используют в основном круги из карбида кремния зелёного.

Зернистость. Характеризует размеры абразивных зёрен, представляющих собой геометрические тела неправильной формы. Основным размером зерна является его ширина. Номер зернистости для всех абразивных материалов, кроме алмазов, обозначает номинальный размер стороны ячейки сита в свету, на котором задерживаются зёрна основной фракции (у алмазных порошков номер зернистости - дробь, где в числителе указывается размер стороны ячейки сита, через которую проходят зёрна, а в знаменателе - размер сторон ячейки сита, на которой задерживается зёрна).

Чем больше номер зернистости шлифовального круга, тем большую нагрузку выдерживает шлифовальный круг и тем большую производительность обеспечивает он при шлифовании (заточке). На шероховатость шлифованной поверхности зернистость шлифовального круга оказывает обратный эффект: чем больше номер зернистости, тем хуже шероховатость поверхности.

Материалы шлифовальные (ГОСТ 3647-90), кроме алмазных и эль-боровых, по размеру зёрен разделяются на шлифзёрна (2000-160 мкм); шлифпорошки 125-40 мкм); микрошлифпорошки 63-14 мкм); тонкие микропорошки (10-3 мкм).

Зернистость шлифзерна и шлифпорошка обозначают цифровым индексом, равным 0,1 размера стороны ячейки сита в мкм, на котором задерживаются зёрна основной фракции. Зернистость микропорошков обозначается буквенным индексом М и цифровым индексом, равным верхнему пределу размеров зёрен основной фракции в микрометрах.

В зависимости от содержания основной фракции (высокое, повышенное, нормальное или допустимое - в такой последовательности уменьшается содержание основной фракции) обозначение зернистости дополняют буквенным индексом В, П, Н или Д. Шлифзерна выпускаются зернистостью 16-П - 200-П; I6-Н - 200-H; 16-Д - 25-Д; шлифпорошки - зернистостью 4-П - 12-П; 4-Н - I2-H; микропорошки - зернистостью М5-В - М63-В; М5-П - М63-П; М5-Н – М6З-Н; М7-Д – М40-Д.

Каждый вид материала также имеет определённую, ограниченную зернистость: карбид бора M1-16; зелёный карбид кремния М1-80; чёрный карбид кремния М5-160; нормальный электрокорунд М5-200; белый электрокорунд М5-80; хромотитанистый электрокорунд 6-200; микрокорунд 6-80; сферокорунд 50-250; кремень 6-50; корунд M7-M40.

Зернистость 63...25 рекомендуется для заточки режущего инструмента; 32...16 - для заточки мелкого инструмента; 12...16 - для доводки твёрдых сплавов, доводки режущего инструмента и для заточки тонких лезвий.

Связка. При производстве абразивных инструментов из электрокорунда и карбида кремния применяют 2 типа связок: неорганические (керамические) и органические (бакелитовые, вулканитовые и др.). Керамические связки обладают высокими огнеупорностью, водоупорностью, химической стойкостью и относительно высокой прочностью Недостатком этих связок является их высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках и для отрезных работ, где возникают большие изгибающие силы. Абразивный инструмент на бакелитовой связке обладает большой прочностью, особенно на сжатие, чем инструмент на керамической связке. Это позволяет ему работать на высоких скоростях резания (на бакелитовой связке, армированные стеклосеткой, применяют для обдирочного шлифования и отрезных операций). Недостаток бакелитовой связки - её малая теплостойкость, недостаточная устойчивость к действию CОЖ, содержащих щёлочные растворы. Вулканитовая связка обладает большой эластичностью и плотностью. Зёрна в абразивном инструменте на вулканитовой связке закреплены слабее, чем в 2-х предыдущих случаях. При увеличении давления в зоне контакта круга с заготовкой и из-за нагрева связки, зёрна углубляются в неё и режут о меньшей глубиной, вследствие чего, обрабатываемая поверхность получается менее шероховатой. Инструменты на вулканитовой связке, будучи более плотными, зазывают повышенный нагрев обрабатываемой заготовки. Шлифовальные круги на вулканитовой связке применяют при отрезке, прорезке пазов, в качестве ведущих при бесцентровом шлифовании и для вышлифовывания канавок в инструментах из быстрорежущих сталей.

Алмазные и эльборовые шлифовальные круги изготавливает на органических (бакелитовых), металлических и керамических связках.

Бакелитовые связки обладают более низкими прочностными характеристиками по сравнению о металлическими, что позволяет кругам на этих связках работать с большей степенью самозатачивания, тем санам обеспечивая постоянство режущих свойств.

Твёрдость. Характеризует силы связи, удерживающие абразивные зёрна в инструменте. Обычно мягким абразивным инструментом в отличие от твёрдого называют такой, из которого зёрна легко выкрашиваются. Шлифовальные круги аз электрокорунда и карбида кремния, подразделяются по твёрдости на группы и степени. Больший номер степени соответствует большей твёрдости. Шлифовальные круги высокой степени твёрдости обеспечивают наибольший период стойкости круга, но работают с затуплением. Это вызывает опасность образованием дефектов на шлифуемой поверхности, и поэтому, необходима частая правка круга. Мягкие шлифовальные круги работают с интенсивным самозатачиванием, поэтому абразивные зёрна имеют небольшую степень затупления, что даёт возможность вести более производительно обработку. Но такие круги не обладают достаточной стойкостью, отличаются повышенным износом и не пригодны для обработки фасонных поверхностей. Наилучшие результаты по износостойкости и производительности обеспечивают круги средней твёрдости, работающие в режиме ограниченного самозатачивания.

При выборе твёрдости шлифовального круга следует руководствоваться следующими правилами:

1.Чем ниже жёсткость и виброустойчивость станка, тем более твёрдым должен быть круг.

2.При работе торцом круга следует применять более мягкие круги, чем при работе периферией.

3.При обработке фасонных и прерывистых поверхностей твёрдость круга должна быть выше.

4.Применение СОЖ позволяет использовать более твёрдые круги.

5.Чем больше площадь контакта круга с обрабатываемой поверхностью, тем мягче должен быть круг.

6.При появлении дефектов на обрабатываемой поверхности необходимо применять более мягкие круги.

7.Круги на бакелитовой связке должны быть на 1-2 ступени более твёрдыми, чем круги на керамической связке.

Структура абразивного инструмента характеризует объёмное содержание зёрен и связки в шлифовальном круге и обозначается номером от 0 до 12. С увеличением номера структуры число зёрен в круге уменьшается, а объём связки - увеличивается. Абразивные инструмента структуры 0...3 имеют очень плотное расположение зёрен с малыми промежутками между ними и малыми порами. Такие инструмента целесообразно использовать для работ, требующих высокую точность профиля абразивного инструмента (профильное шлифование, прорезка точных пазов и др.) и для снижения шероховатости поверхности. Абразивные инструменты структуры 5...8 имеют среднее соотношение объёмов зёрен связки, применяются для всех видов работ, обеспечивают большую интенсивность съёма и имеют достаточный период стойкости. Для круглого наружного и бесцентрового шлифования рекомендуются круги 5.о.6 структур, а для плоского шлифования периферией круга и внутреннего шлифования - круги 7...6 структур, для отрезки рекомендуют круги 8...9 структур. Абразивные инструменты с открытой структурой (9...12) имеют наименьшее объёмное содержание зёрен, что увеличивает расстояние между соседними абразивными зёрнами и обеспечивает большие размеры пор. Работа такими инструментами улучшает условия отвода стружки, охлаждения круга и заготовки, уменьшает засаливание круга, что позволяет работать такими кругами на повышенных режимах и предотвращает появление дефектов на шлифованных поверхностях. Но такие инструменты обладают меньшей прочностью. Инструменты со структурой 9...12 рекомендуется применять яри обработке мягких и вязких материалов, при шлифовании мелкозернистыми абразивами.

Концентрация алмазных и эльборовых кругов характеризует объёмное содержание в них алмазных или эльборовых зёрен. С увеличением концентрации повышается режущая способность, период стойкости кругов на органических связках.

Для окончательного шлифования и доводки рекомендуются круги 100% и 150% концентрации, а для профильного шлифования - круги 150%...200%. Для предварительного шлифования и заточки твёрдосплавного инструмента применяют круги на металлической связке со 100%-150% концентрацией.

Для шлифования стружколомных канавок и лунок, резьбошлифования твердосплавных метчиков, мелкомодульных фрез и профильного шлифования применяют круги со 150 % концентрацией алмазов.

Выбор круга по форме и размерам. Форма абразивного инструмента выбирается в зависимости от конструкции станка, крепёжных приспособлений и характера выполняемой работы.

При выборе размеров круга предпочитают возможно большие размеры по диаметру и ширине, так как это улучшает условия шлифования и снижает стоимость обработки. Верхний предел размеров круга ограничивается конструкцией и размерами станка, а иногда размерами и формой обрабатываемого изделия.

Алмазные круги плоские прямого профиля формы АПП применяются для:

а) плоского шлифования периферией круга;

б) круглого внутреннего шлифования;

в) круглого наружного шлифования;

г) бесцентрового шлифования;

д) заточки и доводки инструментов.

Алмазные круги плоские прямого профиля формы А1ПП изготовляется без корпуса и предназначены в основном для внутреннего шлифования и доводки отверстий.

При закреплении кругов типа АПВ на универсально заточных станках крепёжная гайка выступает над торцовой рабочей поверхностью, что ограничивает рабочий ход стола при заточке и доводке.

Круги с малой шириной алмазоносного кольца используются, если работа «на проход» невозможна, например, при заточке и доводке отрезных, прорезных и фасонных резцов.

Круги формы АПВД можно использовать для работы левой и правой сторонами, что позволяет уменьшить вспомогательное время на переустановку в резцедержателе; таких резцов, как отрезные, резьбовые, прорезные и т.п.

Круги формы А1ПВ применяют преимущественно для обработки не-металлических материалов, технических и ювелирных камней. Алмазные чашечные конические круги АЧК предназначены для работы на универсально-заточных станках при заточке и доводке задних поверхностей зубьев режущего инструмента и могут быть использованы также при обработке некоторых деталей штампов и измерительных инструментов, оснащённых твёрдым сплавом.

Тарельчатые алмазные круги формы AT, A1T, A2T и А3Т отличается в основном только углами профиля и приспособлены для заточки и доводки многолезвийного инструмента по передней поверхности на универсально-заточных станка. Круги формы AT приспособлены для заточки инструментов с прямым зубом и углом профиля канавки до 30 градусов; формы A1T - то же, с углом до 45 градусов; формы А2Т - то же, с углом профиля канавки более 50 градусов; формы А3Т - для инструментов с винтовой стружечной канавкой.

Круги формы А3Т имеют коническую рабочую поверхность алмазоносного слоя, что при работе обеспечивает линейный контакт с обрабатываемой поверхностью, а следовательно, и возможность использования их для обработки винтовых поверхностей.

Ширина алмазоносного слоя по длине линии контакта не должна превышать ширину обрабатываемой поверхности более чем на 0,5 мм.

Для профильного шлифования, а также для заточки и доводки фасонного инструмента на профилешлифовальных станках типа 3П95 и 395М и других применяют профильные алмазные круги формы А2П.

Шлифование стружколомательных канавок на инструменте осуществляют кругами формы АФК, имеющими радиус профиля от 1 до 2,5 мм. Для шлифования фасонных поверхностей могут использоваться также фасонные круги типа АФК, выпускаемые с радиусом профиля от 1 до 8мм.

При выборе размеров круга необходимо учитывать размеры и конфигурацию шлифуемых поверхностей, выбранный метод шлифования, тип станка, его размеры и мощность, а также конструкцию и размеры крепежных приспособлений и защитных кожухов.

Выбор диаметра круга зависит от числа оборотов шпинделя на выбранном станке и от возможности обеспечить скорость круга оптимальной величины.

Удельный и размерный износ алмазного инструмента будет наименьшим при наибольшем размере круга по диаметру.

На рабочей поверхности кругов с меньшими размерами расположено меньшее количество алмазных зёрен, каждому зерну приходится снимать в единицу времени большее количество материала, и поэтому они быстрее изнашиваются.

При работе кругами небольших диаметров часто наблюдается неравномерный износ их, так как ведущие кромки круга изнашиваются быстрее.

При работе с продольной подачей или «на проход» выбирает круги с большой шириной алмазоносного слоя, так как в этом случае удельный износ алмаза будет минимальным.

При шлифовании методом врезания ширина рабочей поверхности круга не должна превышать ширину обрабатываемой поверхности. Особенно ваяно это учитывать при заточке и доводке передней поверхности инструмента, так как на режущей поверхности круга могут образоваться уступы, приводящие к округление (завалу) режущей кромки инструмента.

При заточке чашечными кругами вручную используют круги с более широким алмазоносным слоем. При заточке многолезвийного инструмента с жёстким креплением обычно применяет круги с более узким алмазоносным кольцом, что позволяет уменьшить площадь контакта и уменьшить выделение тепла. Для повышения режущих свойств кругов с алмазоносным кольцом стремятся работать с более высокими окружными скоростями, что приводит к уменьшению сил, действующих на одно алмазное зерно.

Выбор круга по абразивному материалу. Область применения того или иного абразивного материала определяется, как уже выше было сказано, физико-механическими свойствами обрабатываемой детали используемым оборудованием, техническими требованиями к качеству поверхностей детали и рядом других условий.

Выбор круга по зернистости. Выбор зернистости круга зависит от вида шлифования, требуемой шероховатости поверхности, заданной точности обработки, вида шлифуемого материала и величины снимаемого припуска. Как было выше указано, номер зернистости круга следует увеличивать, т.е. применять более крупнозернистые круги при увеличении припусков на обработку, для уменьшения опасности засаливания кругов и появления прижогов на детали, для повышения производительности шлифования, при увеличении окружной скорости шлифовального круга, при переходе на шлифование кругами на бакелитовой и вулканитовых связках вместо керамической связки, при увеличении вязкости и уменьшении твёрдости шлифуемого материала, при уменьшении номера структуры круга.

Можно пользоваться следующими рекомендациями по выбору зернистости кругов: для предварительного шлифования - зернистость 25...12, марки АСП, АСВ; для чистового шлифования - зернистость 10...5, марки АСО, АСП; для доводочного шлифования - зернистость АМ40 и мельче.

При обычно применяемых режимах и условиях шлифования абразивные инструмента различной зернистости имеет следующие рекомендуемые области применения. Рекомендации представлены в [3]. А рекомендации по выбору зернистости алмазных кругов на металлической и бакелитовой связках яри шлифовании твёрдых сплавов представлены в [3].

Для повышения чистоты поверхности следует применять алмазные круги с зернистостью, понижающейся через одну или две градации. Например, для заточки и доводки многолезвийного твердосплавного инструмента рекомендуется использовать 4 круга различной зернистости: для черновой заточки A16 - А8; для чистовой заточки А6 - А5; для доводки граней А4 - АМ40; для доводки фасок АМ20 – AM10.

Выбор круга по связке. В большинстве случаев применяется абразивные круги на керамической связке, реже используется круги на бакелитовой и вулканитовой связках.

Последние применяет для разрезания и отрезания, при фасонном и бесцентровом шлифовании деталей из углеродистых, быстрорежущих и подшипниковых сталей.

Круги на бакелитовой связке использует для доводки режущего инструмента, при окончательном, обдирочном плоском и бесцентровом шлифовании деталей из чугуна, закалённых углеродистых, быстрорежущих и хромоникелевых сталей.

Алмазные круги на металлической связке выбирает для обработки твердосплавных деталей штампов, высадочных матриц, заточки твёрдосплавного инструмента, резания твёрдых материалов, обработки оптического стекла, керамики.

Использование алмазных кругов на металлической связке позволяет обеспечить: сохранение формы профиля инструмента, повышение размерной стойкости инструмента, возможность работы с переменными силами резания (работа с ручными механическими подачами или работа с ручным прижимом изделия к кругу).

Алмазные круги на бакелитовых связках обеспечивает сохранение постоянной режущей способности круга; возможность проведения работ без применения CОЖ; снижение сил резания и температур в зоне шлифования.

Алмазные круги на керамической связке предназначены для одновременной обработки твердосплавной вставки или пластины и стального корпуса, а также сталей и сплавов с высоким содержанием карбидов (например, при шлифовании изделий из высокованадиевых быстрорежущих сталей).

Круги с режущей поверхностью, на которую алмазный порошок наносится путём вдавливания (шаржирования) применяются, когда необходимо получить достаточно высокую точность профиля фасонной рабочей поверхности, или многократно использовать корпус инструмента.

Выбор круга по твёрдости. Выбор твёрдости шлифовального круга зависит главным образом от вида шлифования, точности и формы шлифуемых деталей, физико-механических свойств обрабатываемого материала, типа станка.

Некоторые общие рекомендации по выбору твёрдости кругов приведены в справочной литературе [3].

При выборе твёрдости кругов для конкретных условий заточки и шлифования нужно учитывать:

1.Более мягкие круги использует при работе на станках с высокой жёсткостью и виброустойчивостью.

2.На станках с автоматической и механической подачами применяют более мягкие круги, чек на станках с ручными подачами.

3.При шлифовании периферией круга используют более твёрдые круги, чем при шлифовании торцом.

4.При бесцентровом, внутреннем и плоском шлифовании применяет более мягкие круги, чем при круглом наружном шлифовании.

5.При фасонном шлифовании, резьбошлифований, шлифовании прерывистых поверхностей, шлифовании деталей малых диаметров, при точном шлифовании цилиндрических поверхностей, ограниченных галтелями используют более твёрдые круги.

6.При шлифовании с применением СОЖ применяет более твёрдые

круги, чем при шлифовании без CОЖ.

7.При заменах: керамической связки на бакелитовую, электрокорунда нормального на электрокорунд белый, электрокорунда белого на монокорунд, крупнозернистых на мелкозернистые, следует твёрдость круга повысить на 1-2 ступени.

8.Для устранения появления прижогов и трещин следует применять более мягкие круги.

Выбор круга по структуре. Чаще применяют круги, имевшие структуру 5-8. В справочной литературе [3] приведены рекомендации по выбору номера структуры.

2.5.Выбор режимов шлифования производится по справочным данным [4].

2.6.Рассчитать нормы времени на заточку поверхностей инструмента.

Основное время на заточку необходимо определить по формуле:

.

.

При шлифовании наружных и внутренних поверхностей с подачей на оборот шлифовального круга формула приобретает вид:

.

.

При заточке с подачей на каждый ход стола формула приобретает вид:

.

.

При заточке с подачей на двойной ход стола формула приобретает вид:

.

.

В представленных выше формулах введены следующие обозначения:

To – основное время, мин;

L – длина рабочего хода при затачивании или переточке инструмента, мм;

s0 – подача на оборот шлифовального круга, мм/об;

ℓ – длина затачиваемой поверхности, мм;

ℓ1 – длина врезания шлифовального круга, мм (ℓ1 = 5…8 мм);

ℓ2 – длина перебега круга, мм (ℓ2 = 3…5 мм);

n – частота вращения шлифовального круга, об/мин;

h – припуск на операцию заточки или переточки, мм;

sпр – продольная подача, м/мин;

st1,st2 – поперечная подача, мм/ход или мм/дв. ход;

к – коэффициент «выхаживания» для достижения требуемой шероховатости затачиваемой поверхности (к = 1,2…1,5).

2.7.Расчёт настройки приспособления для заточки металлорежущего инструмента.

Передний и задний углы лезвия токарного резца должны быть при заточке выдержаны в определённых пределах, согласно рабочему чертежу инструмента.

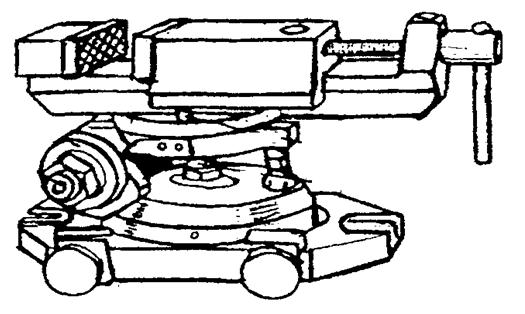

Заточку токарных резцов на универсально-заточном станке обычно производят с использованием универсальных трёхповоротных тисков (рисунок 2.2). Эти тиски позволяют поворачивать инструмента при заточке в трёх координатных плоскостях относительно заточного круга.

Заточка и переточка резцов производится чашечными, тарельчатыми заточными кругами или кругами прямого профиля. В случае использования кругов прямого профиля заточка и переточка производится периферией круга, а в случае использования кругов тарельчатых или чашечных заточка и переточка производится торцом круга. Шлифование торцом круга повышает производительность заточки и переточки, а также снижет удельный износ круга и шероховатость заточенной поверхности по сравнения с заточкой периферией круга. Шлифование периферией круга снижает производительность процесса переточки и заточки.

Рисунок 2.2 – Трёхповоротные универсальные тиски

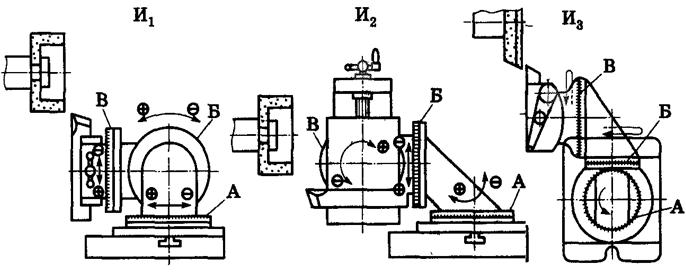

В таблице 2.1 представлены основные формулы настройки трёхповоротных тисков при заточке токарных резцов. На рисунке 2.3 показана схема расположения резца при заточке.

Таблица 2.1 – Приближённые формулы настройки трёхповоротных универсальных тисков при заточке токарных резцов

| Вид заточки | Затачиваемая поверхность | Исходное положение | Угол установки по шкалам | ||

| А | Б | В | |||

| Периферией круга | Главная задняя | И1 | Произвольно | +α | +φ |

| Вспомогательная задняя | +α1 | -φ1 | |||

| Передняя | И2 | γ·sinφ+λ·cosφ | λ·sinφ-γ·cosφ | ||

| Торцом круга | Главная задняя | +φ | -α·sinφ | +α·cosφ | |

| Вспомогательная задняя | -φ1 | +α·sinφ1 | +α1·cosφ1 | ||

| Передняя | И1 | λ | -γ | φ | |

| Главная задняя | И3 | 90+α | φ | ||

| Вспомогательная задняя | 90+α1 | φ1 | |||

| Передняя | γ·cosλ | λ | φ |

При использовании универсально-заточных станков резцы затачивают торцом или периферией шлифовального круга преимущественно в трёхповоротных тисках по лимбам А, Б, В. При этом возможны три исходных положения резца (рисунок 2.3): два основных (И1 и И2) и одно дополнительное (И3).

Рисунок 2.3 – Схемы заточки резцов в трёхповоротных тисках

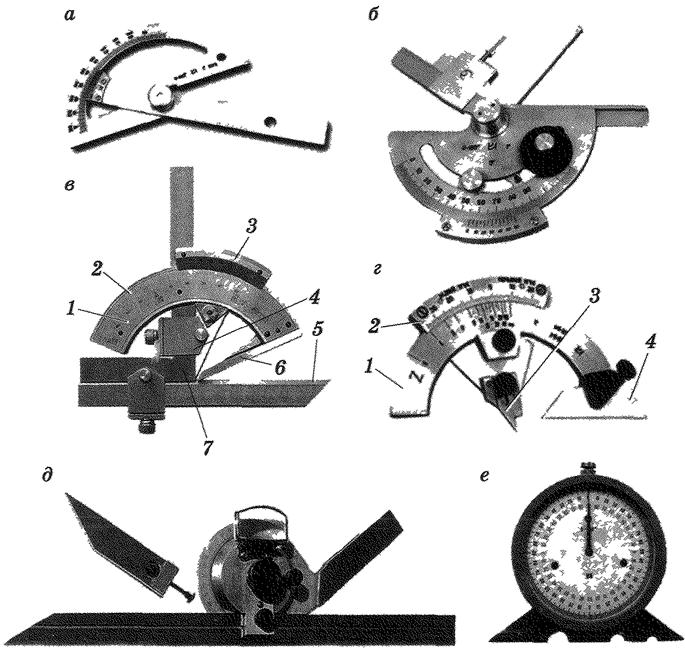

2.8.Выбор методики контроля углов инструмента после заточки. Методика контроля углов токарных резцов различной конструкции и назначения одинакова и контроль проводится для передних и задних углов всех режущих кромок инструмента настольными угломерами [6, 7]. В практической работе необходимо изобразить схемы контроля углов резца и описание конструкции угломера.

Для контроля углов используются универсальные угломеры различных конструкций (рисунок 2.4).

Рисунок 2.4 – Универсальные угломеры различных типов:

а – 4УМ; б – 5УМ; в – УН; г – 2УРИ; д – угломер с лупой; е – 3УРИ

Универсальные угломеры 4УМ и 5УМ применяют для всех типов резцов. Универсальный угломер УН работает контактным методом с отсчётом результатов по градусной шкале и нониусу и предназначен также для измерения всех углов любого резца. Угломер 2УРИ предназначен для контроля однолезвийного и многолезвийного инструмента с прямолинейными и спиральными зубьями. Для особо точных измерений используется угломер с лупой. Маятниковый угломер 3УРИ предназначен для измерения углов режущего инструмента различных видов и конструкций [7].

2015-04-01

2015-04-01 1625

1625