Лекция 2

Сварка как метод неразъемного соединения выгодна в отношении уменьшения массы. Сварка широко применяется в конструкции шасси, топливных баков, разного рода баллонов и цилиндров системы оборудования.

С появлением стальных и титановых конструкций каркаса толщины обшивок значительно уменьшились. Для того чтобы такая обшивка не теряла устойчивости между точками ее соединения с каркасом, необходимо значительно увеличить число заклепок. Поэтому в титановых и стальных конструкциях неизбежен переход с точечных (заклепочных) соединений на сплошные, выполняемые различными видами сварки.

Недостатком сварки являются остаточные напряжения в сварном шве. При сварке сложных узлов эти напряжения приводят к поводке конструкции. Рассчитать заранее величину поводок невозможно. Напряжения снимаются последующей термообработкой, но форма остается искаженной, и конструкцию надо править. При проектировании сварных конструкций надо соблюдать следующие требования:

1) сварные швы должны быть симметричными;

2) не следует применять одновременно различные виды сварки на одном и том же узле;

3) во избежание появления трещин нельзя допускать концентрацию нескольких сварных швов;

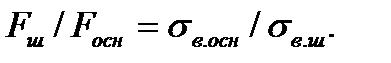

4) необходимо предусматривать технологические зазоры на расширение материала при нагреве (рис.1а);

5) из условия равнопрочности необходимо увеличивать сечение в зоне шва (рис.1б).

Так как  то

то

Расчет на прочность в зоне сварного шва можно проводить как для обычного материала, но с учетом ослабления;

6) не следует выполнять отверстия вблизи шва, так как это ведёт к дополнительной концентрации напряжений и к появлению трещин;

7) из-за поводок конструкции окончательную механическую обработку мест сопряжения сварного шва с другими элементами конструкции надо проводить после сварки;

8)при сварке узлов из труб, а также ферменных трубчатых конструкций для усиления соединения рекомендуется приваривать косынки. (С помощью косынок увеличивают длину сварного шва, работающего на срез.);

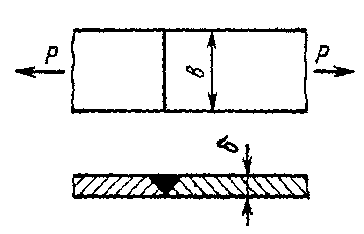

9)при сварке труб, сечения которых нельзя увеличить в зоне сварного шва, рекомендуется делать косой шов для уменьшения ослабления сечения и увеличения длины шва, работающего на срез (рис.2

9)при сварке труб, сечения которых нельзя увеличить в зоне сварного шва, рекомендуется делать косой шов для уменьшения ослабления сечения и увеличения длины шва, работающего на срез (рис.2  );

);

Рис.1 Рис.2

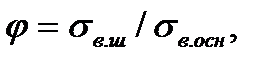

При расчете на прочность ослабление зоны сварного шва учитывается коэффициентом

где

где  .

.

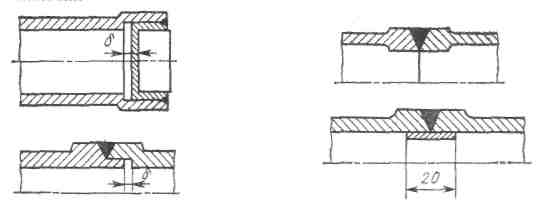

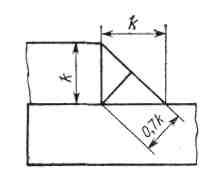

Расчет прочности сварных соединений ведется в предположении, что напряжения по сечению шва распределены равномерно. Соединение встык является наиболее надежным и характеризуется наименьшими значениями концентрации напряжений. Наиболее напряженным является участок перехода от поверхности шва к поверхности основного металла.

Рис.3 Рис.4

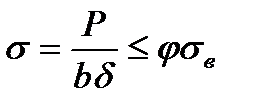

Условие прочности сварного шва, выполненного встык, имеет вид  ,

,

где  — длина сварного шва;

— длина сварного шва;  — толщина свариваемых материалов;

— толщина свариваемых материалов;  — растягивающая сила.

— растягивающая сила.

Сварной шов, выполненный под углом 45° имеет одинаковую прочность с основным материалом.

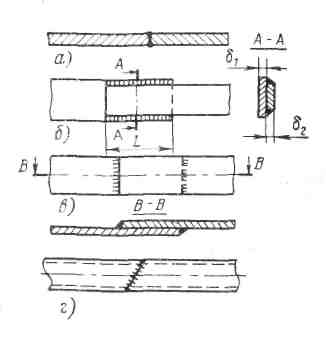

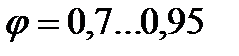

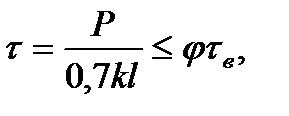

При соединении внахлёстку швы при растяжении (сжатии) рассчитывают из условия среза шва по гипотенузе, длину которой принимают равной 0,7  , где

, где  — длина катета сварного шва.

— длина катета сварного шва.

Условие прочности соединения записывается в виде

где  — суммарная длина швов;

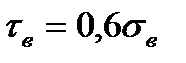

— суммарная длина швов;  - временное сопротивление срезу для основного материала;

- временное сопротивление срезу для основного материала;

= 0,7... 0,8.

= 0,7... 0,8.

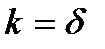

При расчете величину катета сварного шва можно принимать  . При сварке деталей разной толщины за

. При сварке деталей разной толщины за

принимается наименьшая толщина. При разной толщине деталей делают плавный переход от одной поверхности

к другой с уклоном не более 1: 4.

2015-04-06

2015-04-06 1412

1412