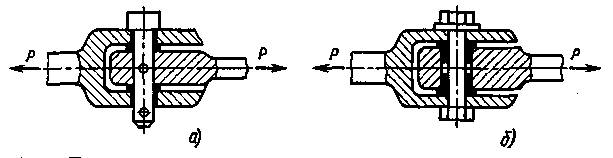

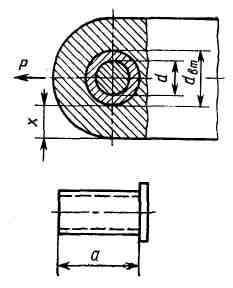

В проушинах подвижных соединений типа качалок и тяг управления, узлов подвески рулей и других (рис.10), подвергающихся действию сравнительно небольших расчетных нагрузок и, следовательно, имеющих

небольшие размеры, минимальное трение может быть обеспечено применением подшипников качения (шариковых или роликовых).

небольшие размеры, минимальное трение может быть обеспечено применением подшипников качения (шариковых или роликовых).

Рис.10 Рис.11

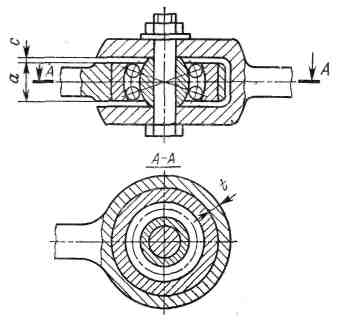

Подшипники запрессовываются в проушину и дополнительно кернятся или развальцовываются. Соединение проушины с внешним кольцом подшипника становится неподвижным. Определяющим при расчете на прочность такой проушины становится не смятие, а разрыв. Из-за установки в проушину подшипника ее размеры увеличиваются. Значительная высота подшипника приводит к увеличению толщины проушины  . В связи с этим при расчете проушины на разрыв размер перемычки

. В связи с этим при расчете проушины на разрыв размер перемычки  часто получается очень малым. В этом случае величину

часто получается очень малым. В этом случае величину  надо выбирать из условия прочности при запрессовке подшипника.

надо выбирать из условия прочности при запрессовке подшипника.

При расчете проушины на разрыв коэффициент  , учитывающий концентрацию напряжений, можно не вводить, так как при запрессовке подшипника в стенках проушины возникают сжимающие напряжения, которые снижают концентрацию напряжений от растяжения. При проектировании проушин с подшипником выбор параметров соединения обычно начинают не с расчета болта, как для неподвижного соединения, а с выбора подшипника под заданную нагрузку. Если подшипник подобран правильно, то отверстие под болт или ось в его внутреннем кольце соответствует шарнирному болту, выдерживающему заданную нагрузку. Толщина подшипника определяет высоту проушины. При этом по стандарту толщина проушины

, учитывающий концентрацию напряжений, можно не вводить, так как при запрессовке подшипника в стенках проушины возникают сжимающие напряжения, которые снижают концентрацию напряжений от растяжения. При проектировании проушин с подшипником выбор параметров соединения обычно начинают не с расчета болта, как для неподвижного соединения, а с выбора подшипника под заданную нагрузку. Если подшипник подобран правильно, то отверстие под болт или ось в его внутреннем кольце соответствует шарнирному болту, выдерживающему заданную нагрузку. Толщина подшипника определяет высоту проушины. При этом по стандарту толщина проушины

где  — толщина подшипника;

— толщина подшипника;  — стандартизованный размер на заделку подшипника.

— стандартизованный размер на заделку подшипника.

За счет затяжки болта и большего, чем в подшипнике, трения, соединение болта с внешними проушинами можно считать неподвижным. Поэтому расчетным случаем для них также будет не смятие, а разрыв. Параметры внешних проушин определяют по методике расчета неподвижных разъемных соединений. Если проушины изготовлены из алюминиевого или магниевого сплавов, то для повышения их долговечности и предотвращения от смятия под стальным болтом в них запрессовываются стальные или бронзовые втулки.

Если подшипник, запрессованный в среднюю проушину, имеет выступающее кольцо, то втулки заторцовываются заподлицо с наружными проушинами. При отсутствии у подшипника выступающего внутреннего кольца втулки выполняются с буртами, упирающимися во внутреннее кольцо подшипника.

В проушинах подвижных соединений, работающих при высоких значениях расчетной нагрузки (проушинах подвески рычагов и двухзвенников шасси, тележек шасси и т. п.), применять подшипники качения обычно бывает нецелесообразным, так как из-за этого резко увеличиваются габаритные размеры, а следовательно, и масса соединений. Наличие же несколько большего трения для этих узлов не имеет столь существенного значения. В этих соединениях применяют обычно подшипники скольжения в виде втулок. Проектирование этих конструкций имеет свои особенности (рис.11). Так, для уменьшения размеров, а, следовательно, и массы конструкции в этих узлах минимизируют число подвижных соединений. Это достигается фиксацией болта относительно средней или крайних проушин.

На рисунке 11а показано соединение, в котором болт зафиксирован относительно средней проушины. Соединение крайних проушин с болтом (или осью) является подвижным. Для уменьшения трения в эти проушины запрессованы втулки — подшипники скольжения.

Параметры втулок так же, как и подшипников качения, задаются стандартом. В соединении, приведенном на рисунке 11б, подвижным является соединение средней проушины с болтом. В средней проушине запрессованы две втулки.

Более технологичным является второе соединение. Это объясняется следующим. Для устранения люфта между проушинами выступающую часть втулок надо торцевать точно под размер. При изготовлении первого соединения для торцевания требуется специальная калиброванная фреза. При определении параметров подвижного соединения втулку рассчитывают на смятие под болтом (рис.12).

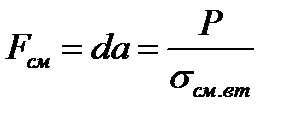

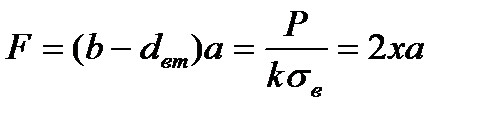

Рис.12 Площадь смятия будет:

Рис.12 Площадь смятия будет:

где  , — диаметр болта и внутренний диаметр втулки;

, — диаметр болта и внутренний диаметр втулки;  — длина втулки и соответственно высота проушины;

— длина втулки и соответственно высота проушины;  = (0,2... 0,3)

= (0,2... 0,3)  ;

;  — временное сопротивление на разрыв материала втулки.

— временное сопротивление на разрыв материала втулки.

Так как втулка запрессована в проушине, то их соединение является неподвижным, поэтому расчёт на смятие проушины под втулкой можно не проводить. Проушину рассчитывают на разрыв по ранее рассмотренной методике с введением коэффициента, учитывающего концентрацию напряжений  . При расчете на разрыв площадь разрыва определяем по выражению

. При расчете на разрыв площадь разрыва определяем по выражению

,

,

где  — внешний диаметр втулки;

— внешний диаметр втулки;  — временное сопротивление материала проушин.

— временное сопротивление материала проушин.

Все проушины подвижного соединения требуют обязательной смазки. Как правило, смазывание осуществляется при помощи масленки, вворачиваемой в тело проушины или в головку болта. Для смазывания всей внутренней поверхности втулки в ней делают канавки для протока масла — кольцевые, спиральные или пересекающиеся

. Втулки изготавливают или из бронзы БРАЖМц, или для случая больших нагрузок — из стали ЗОХГСА. При этом  стальной втулки должен быть меньше

стальной втулки должен быть меньше  проушины, чтобы при работе на смятие в первую очередь сминалась бы втулка, а не проушина. Кроме того, этим предотвращают возможность

проушины, чтобы при работе на смятие в первую очередь сминалась бы втулка, а не проушина. Кроме того, этим предотвращают возможность

возникновения на оси (или болте) рисок или задиров от более прочной втулки. Втулка запрессовывается

в тело проушины по внешнему диаметру, а иногда еще дополнительно фиксируется от возможного поворота с тем, чтобы была гарантирована полная неподвижность втулки. В соединении применяется шарнирный болт. Если масленка вворачивается в головку болта, то в его теле делают проточки для протекания масла. Чаще в этом случае применяется специальный полый болт. Ослабление болта проточками приводит к увеличению его диаметра. Все это влечет за собой увеличение размеров соединения, а следовательно, и его массы. В связи с этим целесообразнее вворачивать масленку в тело проушины.

2015-04-06

2015-04-06 3938

3938