Тема: Абсорбция. Адсорбция.

Цель работы: Изучить конструкцию многоступенчатых адсорберов.

Порядок выполнения работы:

26. Записать в тетради тему практической работы.

27. Ознакомится с конструкцией и принципом многоступенчатых адсорберов.

28. Произвести сравнительный анализ

29. Записать вывод о проделанной практической работе.

30. Ответить на контрольные вопросы.

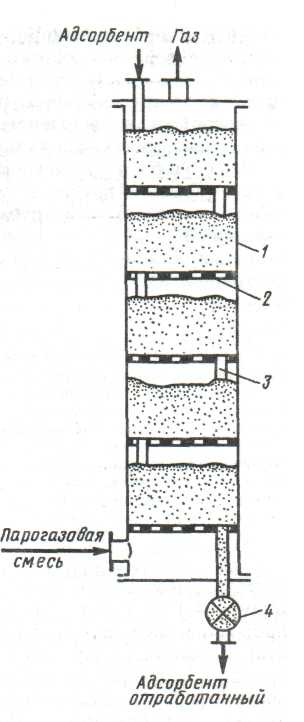

Содержание работы: Многоступенчатый тарельчатый адсорбер с псевдоожиженным слоем показан на рис. 6. Он представляет собой колонну (1), в которой расположены газораспределительные решетки (2) с переливными патрубками (3), служащими одновременно затворами для газового потока. Адсорбент поступает в верхнюю часть адсорбера и перетекает с верхней тарелки на нижнюю. С нижней тарелки адсорбент через шлюзовой затвор выгружается из адсорбера. Исходная парогазовая смесь поступает в адсорбер снизу и удаляется через верхний патрубок.

Многоступенчатый адсорбер отличается от одноступенчатого тем, что

работает по схеме, близкой к аппаратам идеального вытеснения, что позволяет проводить процесс адсорбции в противотоке.

Применяют установки с адсорбцией с псевдоожиженным слоем и десорбцией в движущемся слое адсорбента.

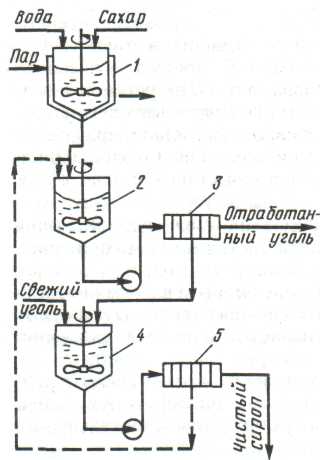

Двухступенчатая установка для адсорбционной очистки сахарного сиропа показана на рис. 8. Обесцвечивание сахарных сиропов с помощью мелкозернистого активного (костяного) угля — последняя стадия очистки сахара. Вода и сахар смешиваются в обогреваемом автоклаве (1), в котором сахар расплавляется и образуется сахарный сироп. Предварительное обесцвечивание сиропа проводится в адсорбере (2), в который поступает частично отработанный уголь со второй ступени очистки. Расход угля составляет 5... 10 г на 1 л сиропа. Адсорбция продолжается около 30 мин. Разделение суспензии происходит на фильтре-прессе (3). Отфильтрованный сахарный сироп поступает на вторую ступень адсорбционной очистки. В адсорбер (4) подается свежий уголь. Разделение суспензии происходит, как и на первой стадии, в фильтре-прессе. Уголь либо регенерируют, либо отводят в отвал.

Рис. 6. Многоступенчатый адсорбер с псевдоожиженным слоем: 1 — корпус; 2 — газораспределительная решетка; 3 — переливной патрубок; 4 — шлюзовой затвор.

Для очистки сахарных сиропов применяют также установки с гранулированным активным углем. Цилиндрические адсорберы высотой 8... 10 м и диаметром 1 м работают при скорости сиропа 1,5...2,5 м/ч. Время пребывания сиропа в слое адсорбента составляет до 6 ч. Продолжительность работы до регенерации до 80 сут. Отработанный уголь выгружают из адсорбера, промывают от неорганических соединений, подсушивают и подвергают термической обработке при 1000... 1100 °С в слабоокислительной атмосфере, а затем активируют паром.

Для обесцвечивания сахарных сиропов применяют также адсорберы непрерывного действия с движущимся слоем адсорбента.

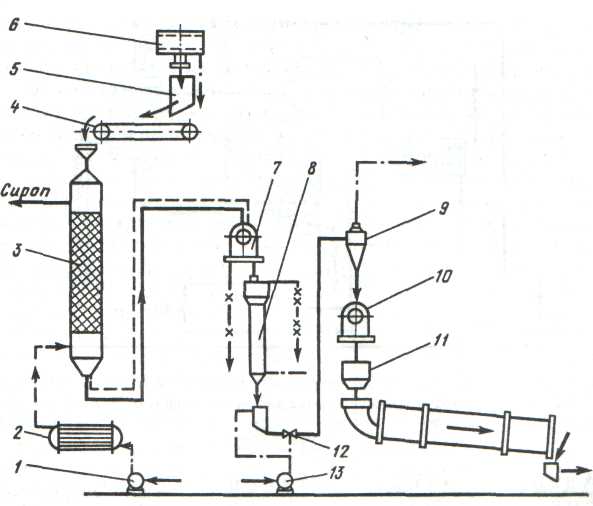

Адсорбционная установка для очистки рафинадных и продуктовых сиропов от красящих веществ и растворимых солей показана на рис. 9.

Рис. 8. Схема установки для очистки сахарного сиропа:

1 — смеситель; 2, 4 — адсорберы; 3, 5 — фильтры-прессы.

Рис. 9. Установка для непрерывной очистки сиропа:

1, 13 — насосы; 2 — теплообменник; 3 — адсорбер; 4 — конвейер; 5, 11 — бункера; 6 — вибросито; 7, 10 — вакуум-установки; 8 — колонна; 9— гидроциклон; 12 — эжектор.

Рафинадный сироп после фильтра насосом (1) через подогреватель (2) подается в нижнюю часть адсорбера (3). Уголь, проходя вибросито (6), поступает в адсорбер, где предварительно смачивается очищенным сиропом. Противотоком подается сироп, который очищается и непрерывно отводится из верхней части колонны. Отработанный активный уголь удаляется из нижней части адсорбера с некоторым количеством сиропа.

Отделение сиропа и сахаросодержащих промоев осуществляется на двух вакуум-установках (7,10). В колоннах (8) происходит обессахаривание угля, а промой из верхней части колонны отводятся на клеровку либо в стоки. Далее уголь поступает на следующую вакуум-установку, где от него более полно отделяется сахаросодержащий промой. Адсорбированные углем вещества отмываются от него во второй колонне.

Уголь, обезвоженный в гидроциклоне (9) и на вакуум-установке (10), поступает в бункер (11) и вибрационным питателем подается в печь для регенерации. Из печи уголь поступает в бункер-охладитель, откуда вновь подается на вибросито (6).

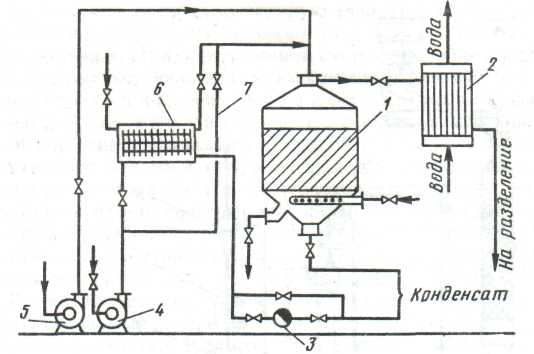

Рис. 10. Адсорбционная установка для очистки паровоздушной смеси: 1 — адсорбер; 2 — холодильник; 3 — конденсатоотводчик; 4,5 — вентиляторы; 6 — теплообменник; 7 — обводная линия

Адсорбционная установка для очистки паровоздушной смеси от паров органических веществ приведена на рис.10. Основные аппараты установки — адсорберы (1), работающие поочередно (на схеме показан один адсорбер). При этом в одних адсорберах происходит адсорбция, в других — десорбция. Паровоздушная смесь перед поступлением в адсорбер проходит фильтр, в котором очищается от пыли. С целью взрывобезопасности установки после фильтра устанавливают огнепреградитель и предохранительную мембрану, разрывающуюся при повышении давления сверх допустимого. Парогазовая смесь подается в адсорбер вентилятором (4,5) и проходит слой адсорбента сверху вниз.

При десорбции в нижнюю часть адсорбера подается острый пар. Выходящие из адсорбера пары конденсируются, а конденсат направляется на разделение на сепараторах или ректификацией. Для сушки адсорбента в адсорбер подается воздух, который нагревается в теплообменнике. Для охлаждения адсорбента холодный воздух подается вентилятором 4 по обводной трубе.

При наличии в установке нескольких адсорберов установка работает непрерывно.

Контрольные вопросы:

1. Адсорберы периодического действия

2. Основные четыре стадии проходящие в адсорбере.

3. Адсорберы непрерывного действия.

4. Адсорберы сахарного сиропа.

2015-05-05

2015-05-05 1244

1244