При производстве препаратов с невысоким содержанием целевых компонентов процессы концентрирования осуществляются в основном без отделения биомассы путем упаривания и сушки ферментационных сред. В биотехнологии широкое распространение получили отечественные и зарубежные трубчатые вакуум-выпарные аппараты. Выпаривание сред может производиться в однокорпусных и многокорпусных выпарных установках.

В однокорпусную установку входит один выпарной аппарат. В этих установках тепло, затрачиваемое на выпаривание, используется однократно или многократно при использовании тепловых насосов. При однократном использовании тепла на 1 кг выпаренной воды расходуется около 1 кг греющего пара.

В многокорпусных вакуум-выпарных аппаратах происходит многократное упаривание среды, поступающей последовательно из одного аппарата в другой. При этом для нагрева среды в первом корпусе используется свежий пар, а в последующем – вторичный пар первого корпуса и т.д. Для создания разности температур между греющим вторичным паром и нагреваемой средой в последующем корпусе создается пониженное давление, соответствующее температуре кипения среды.

Однокорпусная или многокорпусная выпарная установка включает один или несколько выпарных аппаратов, поверхностный или барометрический конденсатор, вакуум-насос или эжектор для отсоса газов, устройства и насосы для отвода конденсата из нагревательных камер, насосы для подачи исходной среды, емкости для кратковременного хранения исходной среды и концентрата. Расход пара на выпаривание 1 кг воды в двухкорпусной установке 0,6 – 0,7 кг, в 3-х корпусной – 0,4 – 0,5 кг.

7.1. Пример расчета трехкорпусной выпарной установки

Задание: Спроектировать трехкорпусную выпарную установку для упаривания последрожжевой барды от начальной концентрации хн = 6 % СВ до конечной хк = 50 % СВ при следующих условиях:

1. Количество поступающей на упаривание последрожжевой барды Gн = 50 т/ч;

2. Абсолютное давление греющего насыщенного водяного пара ргп = 0,5 МПа;

3. Абсолютное давление в барометрическом конденсаторе рбк = 0,02 МПа;

4. Взаимное направление пара и суспензии – прямоток;

5. Выпарные аппараты с выносной греющей камерой;

6. Последрожжевая барда, поступающая на выпарку, имеет температуру 30 ºС;

7. Перед подачей в I корпус раствор подогревается до температуры, близкой к 100 ºС;

8. Начальная температура охлаждающей воды 16 ºС;

9. Температура конденсата вторичного пара, выходящего из барометрического конденсатора, ниже температуры конденсации на 5 ºС;

Решение:

1. Количество воды, выпариваемой в трехкорпусной установке:

W = Gнач · (1 – хн) = 50000 · (1 – 6) = 12,22 кг/с

хк 3600 50

2. Распеделение нагрузки по корпусам:

Соотношение массовых количеств выпариваемой воды по корпусам:

Ι: ΙΙ: ΙΙΙ = 1,0: 1,1: 1,2.

Количество выпариваемой воды:

В Ι корпусе:

WΙ = 12,22 · 1 = 3,703 кг/с

1 + 1,1 + 1,2

Во ΙΙ корпусе:

WΙΙ = 12,22 · 1,1 = 4,073 кг/с

3,3

В ΙΙΙ корпусе:

WΙΙΙ = 12,22 · 1,2 = 4,444 кг/с

3,3

Итого: W = 12,22 кг/с

3. Расчет концентраций раствора по корпусам.

Начальная концентрация раствора хн = 6 %. Из Ι корпуса во ΙΙ переходит раствора:

GΙ = Gнач – WΙ = 50000 – 3,703 = 1,09 кг/с.

Концентрация раствора, конечная для Ι корпуса и начальная для ΙΙ, будет равна:

хΙ = Gнач · хнач = 13,89 · 6 = 8,2 %.

Gнач-WΙ 13,89 – 3,703

Из ΙΙ корпуса в ΙΙΙ переходит раствора:

G2 = Gнач – WΙ – WΙΙ = 13,89 – 3,703 – 4,073 = 6,11 кг/с с концентрацией:

хΙΙ = 13,89 · 6/6,11 = 13,6 %.

Из ΙΙΙ выходит раствора:

Gкон = Gнач – W = 13,89 – 12,22 = 1,67 кг/с с концентрацией:

хкон = 13,89 · 6/1,67 = 50 %, что соответствует заданию.

4. Распределение перепада давлений по корпусам:

Разность между давлением греющего пара (в Ι корпусе) и давлением пара в барометрическом конденсаторе:

Δр = 0,5 – 0,02 = 0,48 МПа

Предварительно распределим этот перепад давлений между корпусами поровну, т.е. на каждый корпус приходится:

Δр = 0,48/3 = 0,16 МПа

Тогда абсолютные давления по корпусам будут:

в ΙΙΙ корпусе: р3 = 0,02 МПа (задано);

во ΙΙ корпусе: р2 = 0,02 + 0,16 = 0,18 МПа;

в Ι корпусе: р1 = 0,18 + 0,16 = 0,34 МПа.

Давление греющего пара:

р = 0,34 + 0,16 = 0,5 МПа

По паровым таблицам находим температуры насыщенных паров воды и удельной теплоты парообразования для принятых давлений в корпусах (9, стр 532, табл. LVΙΙ):

| Температура насыщенного пара, ˚С | Удельная теплота парообразования (r), кДж/кг | |

| В Ι корпусе | 137,8 | 2156,6 |

| Во ΙΙ корпусе | 116,7 | 2216,2 |

| В ΙΙΙ корпусе | 59,64 | 2357,5 |

| Греющий пар (из котельной) | 156,4 | 2130,8 |

Эти температуры и будут температурами конденсации вторичных паров по корпусам.

5. Расчет температурных потерь по корпусам:

От депрессии:

| Концентрация, % | Температура кипения, ºС | Депрессия, ºС или ºК | |

| В Ι корпусе | 8,2 | 3,0 | |

| Во ΙΙ корпусе | 13,6 | 4,0 | |

| В ΙΙΙ корпусе | 50,0 | 8,0 |

Для упрощения расчета не уточняем температурную депрессию (в связи с отличием давления в корпусах от атмосферного.

По трем корпусам:

Δtдепр = 3 + 4 + 8 = 15 К.

От гидростатического эффекта:

| Концентрация, % | 8,2 | 13,6 | 50,0 |

| Плотность, ρр, кг/м3 |

Эти значения плотностей примем и для температур кипения по корпусам.

Расчет ведем для случая кипения раствора в трубах при оптимальном уровне:

Нопт = [0,26 + 0,0014 · (ρр – ρв)] · Нтр

где Нопт – оптимальная высота уровня по водомерному стеклу, м;

Нтр – рабочая высота труб, м, принимаем Нтр = 5 м;

ρр – плотность раствора конечной концентрации при температуре кипения кг/м3;

ρв – плотность воды при температуре кипения, кг/м3.

Ι корпус:

Нопт = [0,26 + 0,0014 · (1250 – 1000)] · 5 = 3,05 м

рср = р1 + 0,5 · ρр · g · Нопт = 0,34 + 0,5 · 1250 · 9,81 · 3,05 = 0,35 МПа

106

При р1 = 0,34 МПа tкип = 137,8 ºС, при рср = 0,35 МПа tкип = 138,8 ºС

Δtг.эф = 138,8 – 137,8 = 1 ºС = 1 К

ΙΙ корпус:

Нопт = [0,26 + 0,0014 · (1320 – 1000)] · 5 = 2,83 м

рср = 0,18 + 0,5 · 1320 · 9,81 · 2,83 = 0,19 МПа

106

При р2 = 0,18 МПа tкип = 116,7 ºС, при рср = 0,19 МПа tкип = 118,6 ºС

Δtг.эф = 118,6 – 116,7 = 1,9 ºС = 1,9 К.

ΙΙΙ корпус:

Нопт = [0,26 + 0,0014 · (1450 – 1000)] · 5 = 3,56 м

рср = 0,02 + 0,5 · 1450 · 9,81 · 3,56 = 0,05 МПа

106

При р1 = 0,02 МПа tкип = 59,64 ºС, при рср = 0,05 МПа tкип = 81,3 ºС

Δtг.эф = 81,3 – 59,64= 21,66 ºС = 21,66 К.

Всего: ∑Δtг.эф = 1 + 1,9 + 21,66 = 24,56 ºС = 24,56 К.

От гидравлических сопротивлений: Потерю разности температур на каждом интервале между корпусами принимаем в 1 ºК. Интервалов всего 3 (Ι-ΙΙ, ΙΙ-ΙΙΙ, ΙΙΙ-конденсатор), следовательно:

Δtг.с = 1 · 3 = 3 ºК.

Сумма всех температурных потерь для установки в целом:

Δtпот = 15 + 24,56 + 3 = 42,56 ºК.

6. Полезная разность температур.

Общая разность температур 156,4 – 59,64 = 96,76 ºС = 96,76 К, следовательно полезная разность температур:

Δtпол = 96,76 – 42,56 = 54,2 К.

7. Определение температур кипения в корпусах:

В ΙΙΙ корпусе: t3 = 59,64 + 1 + 8 + 21,66 = 90,3 ºС;

Во ΙΙ корпусе: t2 = 116,7 + 1 + 4 + 1,9 = 123,6 ºС;

В Ι корпусе: t1 = 137,8 + 1 + 3 + 1 = 142,8 ºС.

8. Расчет коэффициентов теплопередачи по корпусам.

Принимаем (9, по табл. 4.8, стр.169) из соотношения К1: К2: К3 = 1: 0,7: 0,45

Для Ι корпуса: К1 = 1600 Вт/м2 · К;

Для ΙΙ корпуса: К2 = 1100 Вт/м2 · К;

Для ΙΙΙ корпуса: К3 = 700 Вт/м2 · К.

9. Составление тепловых балансов по корпусам.

Для упрощения расчета не учитываем тепловые потери и принимаем, что из каждого корпуса в последующий раствор поступает при средней температуре кипения.

По условию раствор подается на выпарку подогретым до температуры кипения в Ι корпусе.

Тогда расход тепла в Ι корпусе:

QΙ = WΙ · rΙ = 3,707 · 2156 · 103 = 7973669,9 Вт

Раствор приходит во ΙΙ корпус перегретым, следовательно, Qнагр отрицательно (теплота самоиспарения). Расход теплоты во ΙΙ корпусе:

QΙΙ = WΙΙ · r2-GΙ · сΙ · (t1 – t2) = 4,073 · 2216,2 · 103 – 10,19 · 4190 · 1,2 ·

· (142,8 – 123,6) = 8066447,1 Вт

Количество теплоты, которое дает вторичный пар Ι корпуса при конденсации, составляет WΙ · rΙ = 7973669,9 Вт. Расхождение прихода и расхода теплоты в тепловом балансе ΙΙ корпуса меньше 1 %.

Расход теплоты в ΙΙΙ корпусе:

QΙΙΙ = WΙΙΙ · r3-G2 · с2 · (t2 – t3) = 4,444 · 2357,5 · 103 – 6,11 · 4190 · 1,15 ·

· (123,6 – 90,3) = 9493677,1 Вт

10. Расход греющего пара в Ι корпусе:

Gг.п = QΙ = 7973669,0 = 3,74 кг/с

rг.п · х 2130,8 · 103

где х – паросодержание.

Удельный расход пара:

d = Gг.п = 3,74 = 0,31 кг/кг

W 12,22

11. Распределение полезной разности температур по корпусам.

Сделаем в двух вариантах:

1. Из условия равной площади поверхности, т.е. пропорционально Q/K

2. Из условия минимальной общей площади поверхности корпусов, т.е. пропорционально √Q/K

| Q/K | √(Q/K) · 103 | |

| Ι корпус | 7973669,9 = 4983,5 | |

| ΙΙ корпус | 8066447,1 = 7333,1 | |

| ΙΙΙ корпус | 9493677,1 = 13562,4 | |

| ∑Q/K = 25879 | ∑√(Q/K) · 103 = 8603 |

Полезные разности температур по корпусам:

| Вариант равной площади поверхности корпусов | Вариант минимальной общей площади поверхности корпусов | |

| ΔtΙ | 54,2 · 4983,5 = 10,4º | 54,2 · 2232 = 14,0º |

| Δt2 | 54,2 · 7333,1 = 15,4º | 54,2 · 2708 = 17,0º |

| Δt3 | 54,2 · 13562,4 = 28,4º | 54,2 · 3683 = 23,1º |

| ∑Δtол, °К | 54,2º | 54,1º |

12. Определение площади поверхности нагрева.

| Вариант равной площади поверхности корпусов | Вариант минимальной общей площади поверхности корпусов | |

| F1 = Q1/(K1· ΔtΙ) | 7973669,9 = 479,2 м2 1600 · 10,4 | 7973669,9 = 356,9 м2 1600 · 14 |

| F2 = Q2/(K2· Δt2) | 8066447,1 = 476,2 м2 1100 · 15,4 | 8066447,1 = 431,7 м2 1100 · 17 |

| F3 = Q3/(K3· Δt3) | 9493677,1 = 477,5 м2 700 · 28,4 | 9493677,1 = 587,1 м2 700 · 23,1 |

| ∑F, м2 | 1432,9 | 1374,7 |

Так как разница между вариантами меньше 10 %, то принимаем вариант равной площади корпусов, обеспечивающий однотипность оборудования.

По ГОСТ 11987-81 принимаем выпарной аппарат со следующей характеристикой:

Поверхность теплообмена при диаметре

трубы 38х2 мм и длине 5000 мм 500 м2

Количество труб 955

Диаметр греющей камеры 1600 мм

Диаметр сепаратора 4500 мм

Диаметр циркуляционной трубы 1200 мм

Высота аппарата 16500 мм

Масса аппарата 33000 кг

7.2. Пример расчета барометрического конденсатора

1. Определение расхода охлаждающей воды.

Расход охлаждающей воды Gв определяют из теплового баланса конденсатора:

Gв = W3 · (Iбк – Св · tк), где

Св · (tк – tн)

Iбк – энтальпия паров в барометрическом конденсаторе, Дж/кг;

Св – удельная теплоемкость воды, Дж/(кг · К);

tн – начальная температура охлаждающей воды, ºС;

tк – конечная температура смеси воды и конденсата, ºС.

tк = tбк – 5º = 69,1 – 5 = 64,1 ºС

Gв = 4,444 · (2624,4 · 103 – 4,19 · 103 · 64,1) = 51,94 кг/с

4,19 · 103 · (64,1 – 16)

2. Расчет диаметра барометрического конденсатора.

Диаметр определяют из уравнения расхода:

dбк = 4 · W3, где

ρ · π · υ

ρ – плотность паров, кг/м3;

υ – скорость паров, м/с, принимаем υ = 20 м/с.

dбк = 4 · 4,444 = 1,48 м

0,1913 · 3,14 · 20

По ОСТ 26717-73 подбираем конденсатор диаметром, равным ближайшему большему и выбираются размеры конденсатора.

3. Расчет высоты барометрической трубы.

Выбираем конденсатор с dбк = 1500 мм. Внутренний диаметр барометрической трубы равен 300 мм. Скорость воды в барометрической трубе Vв равна:

Vв = 4 · (Gв + W3) = 4 · (51,94 + 4,444) = 0,8 м/с

ρв · π · d2бк 998 · 3,14 · 0,32

Высоту барометрической трубы определяют по уравнению:

Нбт = В + (1 + Σξ + λ · Нбт) · Vв + 0,5, где

ρв · g dбт 2 · g

В – вакуум в барометрическом конденсаторе, Па;

Σξ – сумма коэффициентов местных сопротивлений;

λ – коэффициент трения;

Нбт, dбт – высота и диаметр барометрической трубы, м;

0,5 – запас высоты на возможное изменение барометрического давления, м.

В = ратм – рбк = 9,8 · 104 – 0,3 · 105 = 6,8 · 104 Па

Σξ = ξвх + ξвых = 0,5 + 1,0 = 1,5

ξвх и ξвых – коэффициенты местных сопротивлений на входе в трубу и выходе из нее.

Коэффициент трения λ зависит от режима течения жидкости. Определим режим течения воды в барометрической трубе:

Re = ρв · Vв · dбт, где

μв

μв – вязкость воды, Па · с.

Re = 998 · 0,3 · 0,8 = 443555,5

0,54 · 10-3

Для гладких труб при Re = 443555,5 λ = 0,0135. Принимаем новые стальные трубы. Для них е = 0,1 мм.

Нбт = 6,8 · 104 + (1 + Σ1,5 + 0,0135 · Нбт) · 0,8 + 0,5 = 7,51 м

998 · 9,8 0,3 2 · 9,8

СУШКА

Сушка является завершающим этапом производства значительной части продуктов микробного синтеза. В микробиологической промышленности сушке до влажности 8-12 % подвергаются концентрированные суспензии культуральных жидкостей вместе с биомассой, растворы аминокислот и витаминов, ферментосодержащие материалы и другие суспензии.

Цель сушки состоит в получении стабильных при хранении продуктов, удобных для транспортировки и в потреблении.

Методы сушки и конструкции сушилок в значительной степени определяются режимами сушки для конкретного материала, обеспечивающими высокое качество сухого продукта при наименьших капиталовложениях и энергозатратах.

Это особенно характерно для продуктов микробного синтеза, оптимальные режимы и методы сушки которых могут быть определены после изучения не только физико-химических и теплофизических характеристик, но и биологических свойств. Специфика сушки связана со сравнительно низкой термоустойчивостью и требованиями максимально возможной сохраняемости целевых продуктов биосинтеза в конечных продуктах.

Для сушки различных сред используются разнообразные типы сушилок, которые различаются следующими основными признаками: конструкцией сушильных камер, способом подвода тепла, давлением в сушильной камере, организацией движения сушильного агента и высушиваемого материала (прямоток, противоток, перекрестный ток), видом используемого теплоносителя (паровые, газовые, воздушные) и др.

В биотехнологической промышленности в основным используются конвективные сушилки: распылительные и сушилки с кипящим слоем, ленточные и барабанные. В значительно меньшей степени применяются контактные сушилки: вальцевые сушилки и вакуум-сушильные шкафы. Ограниченное применение находят сублимационные сушилки.

8.1. Примерный расчет распылительной сушильной установки

Задание: Высушивается культуральная жидкость. Производительность сушилки по испаренной влаге W = 1500 кг/ч. Влажность исходного водного ферментного раствора, поступающего на сушку, W1 = 97 %. Влажность высушенного порошка ферментного препарата W2 = 10 %. Температура исходного водного раствора, поступающего в сушилку, t1 = 25 ºС. Температура порошка ферментного препарата, поступающего из сушилки, t2 = 35 ºС. Сушка производится воздухом, нагреваемым в калорифере до 150 ºС. Напряжение объема сушильной башни по влаге А = 2,8 кг/м3 · ч.

Решение.

1. Материальный баланс.

Содержание сухих веществ в высушиваемом растворе:

Gсух = G1 · (100 – W1)/100 = G2 · (100 – W2)/100,

где G1 – количество продукта перед сушкой;

G2 – количество продукта после сушки.

G2 = G1 · (100 – W1)

(100-W2)

Производительность сушилки по испаренной влаге:

W = G1 – G2 = G1 · [1 – (100 – W1) ] = G1 · (W1 – W2)

(100 – W2) (100 – W2)

Часовое количество продукта перед сушкой:

G1 = W · (100 – W2) = 1500 · (100 – 10) = 1552 кг/ч

(W1 – W2) (97 – 10)

Количество получаемого сухого препарата:

G2 = G1 – W = 1552 – 1500 = 52 кг/ч

2. Определение размеров сушильной камеры.

Объем сушильной камеры:

Vсуш = W/А = 1500/2,8 = 535,7 м3

Диаметр факела раствора, распыляемого с помощью диска, может достигать 8 м. Во избежание осаждения частиц раствора на стенки сушильной камеры принимаем диаметр сушильной башни Dб = 8 м. Нижняя часть башни снабжена усеченным конусом для пневманического подборщика: высота конуса Нк = 0,5 м, диаметр меньшего основания 1 м.

Объем конической части сушилки (усеченного конуса):

Vк = (1/3) · π · Нк · (R2 + r2 + R · r) = (3,14/3) · 0,5 · (42 + 0,52 + 4 · 0,5) = 9,55 м3,

где R и r – радиусы конуса сушильной камеры, R = 4 м, r = 0,5 м.

Объем цилиндрической части сушилки:

Vц = 535,7 – 9,55 = 526,15 м3.

Высота цилиндрической части сушилки:

Нц = Vц · 4 = 526,15 · 4 = 10 м.

π · D2 3,14 · 82

3. Тепловой баланс сушилки и определение количества сушильного агента.

Удельный расход тепла на 1 кг испаренной влаги:

qобщ = qм + qисп + qп = 1,03 + 2484,15 + 251,16 = 2736 кДж/кг испаренной влаги.

Тепло, уносимое из сушилки высушенным материалом:

qм = (G2/W) · cм · (t2 – t1) = (52/1500) · 2,93 · (35 – 25) = 1,03 кДж/кг,

где см – теплоемкость высушенного материала (порошка), см = 2930 Дж/кг · К.

Тепло, расходуемое на испарение 1 кг влаги:

qисп = 597 + 0,44 · tп – qр = 597 · 4,186 + 0,44 · 50 · 4,186 – 104,65 = 2484,15 кДж/кг

где tп – температура воздуха, покидающего сушилку, ºС;

qр – тепло, вносимое в сушилку 1 кг влаги, содержащейся в высушиваемом растворе.

qр = 1 · 25 = 25 ккал/кг = 104,65 кДж/кг

qп – потери тепла сушилкой излучением в окружающую среду. При хорошей тепловой изоляции по опытным данным qп = 251,16 кДж/кг.

Общее количество тепла, используемое в сушильной установке в течение 1 ч:

Qобщ = qобщ · W = 2736 · 103 · 1500/3600 = 114 · 104 Вт.

Из уравнения теплового баланса определим количество воздуха Lсуш, подаваемого в сушилку:

Qобщ = Lсуш · (Ι1 – Ι0), откуда

Lсуш = Qобщ = 114 · 104 = 8,46 кг/сек,

Ι1 – Ι0 180 · 103 – 45 · 103

где Ι1 – энтальпия воздуха при входе в сушилку,

Ι1 = сс.в. · tв + (d1/1000) · (597 + 0,44 ·tв) = 0,245 · 4,186 · 150 + (9,7/1000) ·

· (597,4 · 4,186 + 0,44 · 4,186 · 150) = 180 кДж/кг,

где сс.в – теплоемкость сухого воздуха, при tв = 150 ºC cс.в. = 0,245 ккал/кг;

d1 – влагосодержание воздуха, d1 = 9,7 г/кг.

Ι0 – энтальпия воздуха, поступающего в калорифер:

Ι0 = 0,242 · 4,186 · 20 + (9,7/1000) · (597 · 4,186 + 0,44 · 4,186 · 20) = 45 кДж/кг сухого воздуха

Влагосодержание воздуха, выходящего из сушилки:

d2 = d1 + 1000 · W = 9,7 + 1000 · 1500 = 58,8 г/кг сухого воздуха

Lсуш 30500

При этом влагосодержании и температуре уходящего воздуха 50 ºС относительная влажность его (по Ι-d-диаграмме) φ2 = 69,0 %.

Учитывая неучтенные потери тепла установкой, увеличиваем количество воздуха, поступающего на сушку:

Lрасч = 1,05 · Lсуш = 1,05 · 30500 = 32000 кг/ч

При этом расходе воздуха влагосодержание его при выходе из сушилки:

d2 = 9,7 + (1000 · 1500)/32000 = 56,6 г/кг сухого воздуха.

Удельный объем атмосферного воздуха, поступающего в калорифер сушилки при t0 = 20 ºС, φ0 = 65 %, d0 = 9,7 г/кг сухого воздуха:

v0 = 4,64 · 10-6 · (622 + d0) · (273 + t0) = 4,64 · 10-6 · (622 + 9,7) ·

· (273 + 20) = 0,86 м3/кг

Объем атмосферного воздуха, поступающего в сушильную установку:

V0 = Lрасч · v0 = 32000 · 0,86 = 27520 м3/ч

Объем горячего воздуха, поступающего в сушилку при 150 ºС:

V1 = Lрасч · v1 = 32000 · 1,24 = 40000 м3/ч,

где v1 – удельный объем воздуха при входе в сушилку при t1 = 150 ºС и d1 = 9,7 г/кг:

v1 = 4,64 · 10-6 · (622 + d1) · (273 + t1) = 4,64 · 10-6 · (622 + 9,7) ·

· (273 + 150) = 1,24 м2/ч

Объем воздуха, выходящего из сушилки с t = 50 ºС:

V2 = Lрасч · v2 = 32000 · 1,02 = 32600 м3/ч

Удельный объем воздуха, выходящего из сушилки:

V2 = 4,64 · 10-6 · (622 + d2) · (273 + t2) = 4,64 · 10-6 · (622 + 56,6) ·

· (273 + 50) = 1,02 м3/ч

Плотность воздуха:

ρ2 = 1/1,020 = 0,98 кг/м3.

Средний объем воздуха, проходящий через сушилку в течение 1 ч:

Vср = (V1 + V2)/2 = (40000 + 32600)/2 = 36300 м3/ч

Средняя скорость воздуха в цилиндрической части сушилки:

wср = Vср = 36300 = 0,21 м/с,

3600 · F 3600 · 3,14 · 82/4

где F – площадь поперечного сечения сушилки.

Таким образом, рассчитанная скорость находится в допустимых пределах:

wдоп = 0,2 ÷ 0,5 м/с.

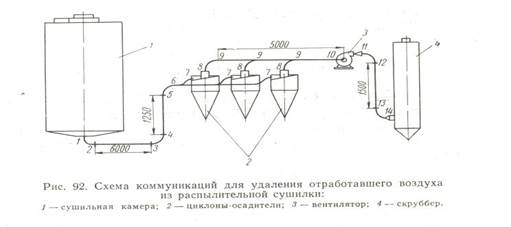

3.2. Расчет тракта для удаления из сушилки воздуха с высушенным препаратом

|

Температура воздуха, выходящего из сушилки, tсуш = 50 ºС. Температура воздуха, выходящего из циклонов, tц = 45 ºС. Количество сушильного агента Lрасч = 32 т/ч. Диаметр отсасывающего воздуховода d = 800 мм.

Концентрация продукта в отсасываемом воздухе:

μ = G2 = 52 = 0,001625 кг/кг

Lрасч 32000

Так как концентрация порошка в отсасываемом воздухе незначительна, производим гидравлический расчет воздуховода по чистому воздуху.

Потеря напора на трение в воздуховоде на прямых участках 2-3 и 4-5 длиной L = 6 + 1,25 = 7,25 м.

Нтр = λв · L · γв · w2в.о = 0,0139 · 7,25 · 0,98 · 182 = 2,04 кГ/м2,

dвн 2 · g 0,8 2 · 9,81

где γв – удельный вес воздуха, выходящего из сушилки:

γв = 1 = 0,98 кГ/м3;

1,02

1,02 – удельный объем воздуха, выходящего из сушилки, м3/кг;

wв.о – скорость воздуха в отсасывающем трубопроводе, wв.о = 18 м/с.

Гидравлический коэффициент сопротивления:

λв = 0,0125 + 0,0011 = 0,0125 + 0,0011 = 0,0139,

dвн 0,8

где dвн – диаметр воздуховода, dвн = 0,8 м.

Потери напора на подъем аэропотока в вертикальном участке 4-5 высотой h = 1,25 м.

Нпод = h · γв = 1,25 · 0,98 = 1,23 кГ/м2

Потери напора в отводах 1-2, 3-4 и 5-6:

Нотв = 3 · ζ · γв · w2в.о = 3 · 0,1 · 0,98 · 182 = 4,86 кГ/м2,

2 · g 2 · 9,81

где ζ – коэффициент местного сопротивления отвода, при R/dвн = 3 и угле отвода, меньшем 90º, ζ = 0,1.

Потери напора в диффузоре (переход от воздуховода к циклонам с круглого на прямоугольное сечение):

Ндиф = ζдиф · γв · w2в.о = 0,08 · 0,98 · 182 = 1,3 кГ/м2,

2 · g 2 · 9,81

где ζдиф – коэффициент местного сопротивления диффузора: при отношении F/f = 0,75/0,5027≈1,5 и центральном угле, меньшем 30º, ζдиф = 0,08, где F – прямоугольное сечение диффузора, F = 0,5 · 1,5 = 0,75 м2.

Круглое сечение диффузора:

f = 3,14 · 0,82 = 0,5027 м2.

Подбираем круглые циклоны-отделители по количеству поступающего в них воздуха и скорости во входном патрубке. К установке принимаем шесть циклонов, разделенных на две параллельные группы.

Количество воздуха, поступающего в каждый циклон, принимаем на 10 % больше расчетного из-за возможного подсоса в систему:

Vц = 1,1 · Vсущ = 1,1 · 32600 = 6000 м3/ч,

6 6

или

Vц.мин = 6000/60 = 100 м3/мин,

где Vсуш – расчетный объем воздуха в конце сушки, Vсуш = 32600 м3/ч.

Принимаем к установке циклоны, разработанные Одесским технологическим институтом (ОТИ). Коэффициент отделения материала из воздуха этими циклонами достигает 99,5 % при сравнительно небольшом сопротивлении. Характерной особенностью этих циклоном является высокое отношение hк/hц = 3,6, где hк и hц – высота конической и цилиндрической части циклона.

Размеры циклонов, согласно данным ОТИ, определяются соотношениями:

диаметр циклона Dц = 0,117 · √Vц.мин = 0,117 · √100 = 1,17 м, где Vц.мин – производительность циклона по воздуху, Vц.мин = 100 м3/мин.

Диаметр выходного патрубка циклона:

Dвых = 0,55 · Dц = 0,55 · 1,17 = 0,643 м.

Принимаем Dвых = 0,64 м.

Сечение входного патрубка – прямоугольное, f = b · c:

b = Dц – Dвых = 1,17 – 0,643 = 0,2635 м

2 2

Принимаем b = 0,25 м.

с = 0,45 · Dц = 0,45 · 1,17 = 0,5265 м

Принимаем с = 0,5 м.

Высота цилиндрической части циклона:

hц = 0,6 · Dц = 0,6 · 1,17 = 0,7 м

Высота конической части циклона:

hк = 2 · Dц = 2 · 1,17 = 2,34 м

Высота выходного патрубка 50 мм.

Полная высота циклона:

hп.ц = hц + hк + 50 = 700 + 2340 + 50 = 3090 м

Скорость воздуха во входном патрубке циклона:

wв.ц = Vц = 6000 = 13,5 м/с,

3600 · f 3600 · 0,125

где f – сечение входного патрубка циклона, f = 0,25 · 0,5 = 0,125 м2.

Сопротивление циклона:

Нц = ζц · γв · w2в.ц = 3 · 0,98 · 13,52 = 27,3 кГ/м2,

2 · g 2 · 9,81

где ζц – коэффициент местного сопротивления циклона, ζц = 3;

wв.ц – скорость воздуха при входе в циклон, wв.ц = 13,5 м/с.

Принимаем Нц с запасом эксплуатации 1,2 · Нц = 1,2 · 27,3 = 33 кГ/м2.

Потери напора в диффузоре (переход от циклона к сборному воздуховоду):

Н'диф = ζ'диф · γв · w2в = 0,8 · 1 · 5,22 = 0,1 кГ/м2,

2 · g 2 · 9,81

где ζ'диф – коэффициент местного сопротивления диффузора; при F/f = 1,45 и угле отвода, равном 30º, ζ'диф = 0,08;

γв – удельная масса воздуха при выходе из циклона; γв = 1/vв = 1/1 = 1 кГ/м3.

Удельный объем воздуха:

vв = 4,64 · 10-6 · (622 + d) · (273 + t) =

= 4,64 · 10-6 · (622 + 56,6) · (273 + 45) = 1 м3/кг,

где d – влагосодержание воздуха, d = 56,6 г/кг;

t – температура воздуха при выходе из циклона, t = 45 ºС.

Скорость воздуха при входе в диффузор:

wв = Vц = 6000 · 1 = 5,2 м/с

3600 · f · 6 3600 · 0,322 · 6

Сечение диффузора:

f = 3,14 · D2вых = 3,14 · 0,0642 = 0,322 м2,

4 4

Потери напора в тройнике, соединяющем два потока воздуха, выходящего из циклонов:

Нтр = ζ · γв · w2в = 0,28 · 1 · 12,752 = 2,32 кГ/м2,

2 · g 2 · 9,81

где ζ – коэффициент местного сопротивления тройника; при угле тройника 20º и одинаковых скоростях соединяемых потоков ζ = 0,28.

Для снижения сопротивлений принимаем за циклонами меньшую скорость воздуха.

Скорость воздуха за циклонами в отводящем воздуховоде:

wв = wв = Vц · 6 = 6000 · 6 = 12,75 м/с,

3600 · f 3600 · 3,14 · 12

где dвн = 1 м – диаметр воздуховода.

Объем воздуха при выходе из циклонов Vц · 6 = 6000 · 6 = 36000 м3/ч.

Потери напора в отводах 8-9 (диффузор с отводом):

Нотв = ζ · γв · w2в = 0,2 · 1 · 12,752 = 1,66 кГ/м2,

2 · g 2 · 9,81

где ζ – коэффициент местного сопротивления отвода; при R/d = 1,5 и угле 90º ζ = 0,2.

Потери напора на прямолинейном участке 9-10 длиной 5 м:

Нтр = λв · 1 · γв · w2в = 0,0136 · 5 · 1 · 12,752 = 0,57 кГ/м2

dвн 2 · g 1 2 · 9,81

где λв – гидравлический коэффициент сопротивления;

λв = 0,0125 + 0,0011 = 0,0125 + 0,0011 = 0,0136

dвн 1,0.

Суммарные потери напора на линии всасывания:

Нвсас = 2,04 + 1,23 + 4,86 + 1,3 + 33 + 0,1 + 2,32 + 1,66 + 0,57 = 47,81 кГ/м2

Определим потери напора в воздуховоде на линии нагнетания.

Потери напора на трение воздуха о стенки воздуховода на участке 12-13 длиной 1,5 м:

Нтр = λв · 1 · γв · w2в = 0,0136 · 1,5 · 1 · 12,752 = 0,17 кГ/м2

dвн 2 · g 1 2 · 9,81

Потери напора в диффузорах (переход от вентилятора к воздуховоду и от воздуховода к скрубберу):

Ндиф = 2 · ζ · γв · w2в = 2 · 0,04 · 1 · 12,752 = 0,66 кГ/м2,

2 · g 2 · 9,81

где ζ – коэффициент местного сопротивления диффузора; при F/f = 1,25 и центральном угле, равном 30º, ζ = 0,04.

Потери напора в отводах 11-12 и 13-14 воздуховода после вентилятора:

Нотв = 2 · 0,22 · 1 · 12,752 = 3,65 кГ/м2

2 · 9,81

Потери напора в скруббере:

Нскр = ζскр · γв · w2скр = 35,0 · 1 · 5,762 = 59,2 кГ/м2,

2 · g 2 · 9,81

где ζскр – коэффициент местного сопротивления скруббера, по опытным данным ζскр = 35,0.

Удельная масса очищенного воздуха в скруббере при t = 43 ºС:

γв = 1 = 1 = 1,005 кГ/м3

v'в 4,64 · 10-6 · (622 + 57,5) · (273 + 43)

Влагосодержание воздуха в скруббере принимаем ориентировочно d = 57,7 г/кг сухого воздуха. Принимаем к установке центробежный скруббер конструкции ВТИ диаметром 1,6 м, при котором скорость воздуха в аппарате 6 м/с.

Общий объем воздуха, поступающего в скруббер из сушильной установки и системы пневмотранспорта:

Vскр = Vсуш + Vп.т. = 36000 + 700 = 36700 м3/ч,

где Vп.т. – предварительно принятый объем воздуха, поступающего из системы пневмотранспорта, Vп.т. = 700 м3/ч.

Скорость воздуха в скруббере:

wскр = Vcкр = 36700 = 5,76 м/с

3600 · fскр 3600 · 1,767

Площадь поперечного сечения скруббера при d = 1,5 м:

f = 3,14 · 1,52 = 1,767 м2

Суммарная потеря напора на нагнетательном тракте вентилятора:

Ннаг = Нтр + Ндиф + Нотв + Нскр = 0,17 + 0,66 + 3,65 + 59,2 = 63,68 кГ/м2

Неучтенные мелкие потери напора в системе эвакуации среды из сушилки принимаем Нн.п = 30 кГ/м2.

Полный расчетный напор вентилятора с учетом коэффициента эксплуатации 1,1:

Нрасч = 1,1 · (Нвсас + Ннаг + Нн.п) = 1,1 · (47,81 + 63,68 + 30) = 156 кГ/м2

Характеристики вентиляторов составляют для стандартного воздуха: р = 760 мм рт. ст.; t = 20 ºС; γ = 1,2 кГ/м3;φ = 50 %.

Определим напор, по которому должен подбираться вентилятор:

Нв.р = Нрасч · t + 273 · γо · ро =

20 + 273 γв 760

=1556 · 45 + 273 · 1,2 · 745 = 199 кГ/м2 (1955 Н/м2),

293 1 760

где γв – расчетная удельная масса воздуха, поступающего в вентилятор;

ро – давление воздуха, принятое при расчетах, ро = 745 мм рт. ст.;

t – расчетная температура воздуха, поступающего в вентилятор, t = 45 ºС.

Подбираем вентилятор с исходными параметрами: Vв.р = 36000 м3/ч; Нв.р = 200 кГ/м2 (1962 Н/м2).

Принимаем вентилятор среднего давления ЦАГИ серии Ц9-55 с характеристикой: V = 40000 м3/ч; Н = 230 кГ/м2 = 2260 Н/м2; ηв = 0,62.

Подбираем электродвигатель для привода вентилятора:

Мощность на валу электродвигателя, потребная для привода вентилятора:

Nэ = V · Н = 40000 · 230 = 42,5 кВт

3600 · 102 · ηв · ηпер 3600 · 102 · 0,62 · 0,95

или

Nэ = 40000 · 2260 = 42,5 кВт

3600 · 1000 · 0,62 · 0,95

Установленная мощность электродвигателя с учетом пускового момента:

Nуст = 1,1 · Nэ = 1,1 · 42,5 = 47 кВт

По каталогу подбираем ближайший по мощности электродвигатель типа АО 83-4, N = 55 кВт, n = 1470 об/мин.

Список использованной литературы

1. Грачева И.М., Иванова Л.А., Кантере В.М. Технология микробных белковых препаратов, аминокислот и биоэнергия. – М.: Колос, 1992. – 383 с.

2. Грачева И.М., Кривова А.Ю. Технология ферментных препаратов.

– М.: Элевар, 2000. – 510 с.

3. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии. – Л.: Химия, 1991. – 352 с.

4. Калунянц К.А., Голгер Л.И., Балашов В.Е. Оборудование микробиологических производств. – М.: Агропромиздат, 1987. – 398 с.

5. Кантере В.М. и др. Основы проектирования предприятий микробиологической промышленности. – М.: Агропромиздат, 1990. – 304 с.

6. Карпов А.М., Саруханов А.В. Теплофизические и физико-химические характеристики продуктов микробиологического синтеза: Справочник. – М.: Агропромиздат, 1987. – 223 с.

7. Колосков С.П. Оборудование предприятий ферментной промышленности. – М.: Пищевая промышленность, 1969. – 383 с.

8. Николаев А.П. и др. Процессы и аппараты пищевых производств. Примеры и задачи: Учебное пособие. – Киев: Вища школы, 1992. – 232 с.

9. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987. – 576 с.

10. Саруханов А.В., Быков В.А.. Оборудование микробиологических производств. Справочник. – М.: Колос, 1993. – 384 с.

11. Соколов В.Н., Яблокова М.А. Аппаратура микробиологической промышленности. – Л.: Машиностроение, 1988. – 278 с.

2015-05-05

2015-05-05 1708

1708