Формовочный блок ДИСАМАТИК - это пескодувная формовочная машина, изготавливающая прессованные, вертикально-разъемные безопочные формы из сырой песча-но-глинистой смеси.

Существенными компонентами для производства форм являются:

- формовочная камера с закрепленными: дном, потолком и боковыми стенками;

- подвижные модельные плиты;

- бункер для формовочной смеси;

- механизм смесеметания;

- гидравлическая система прессования и транспортировки форм.

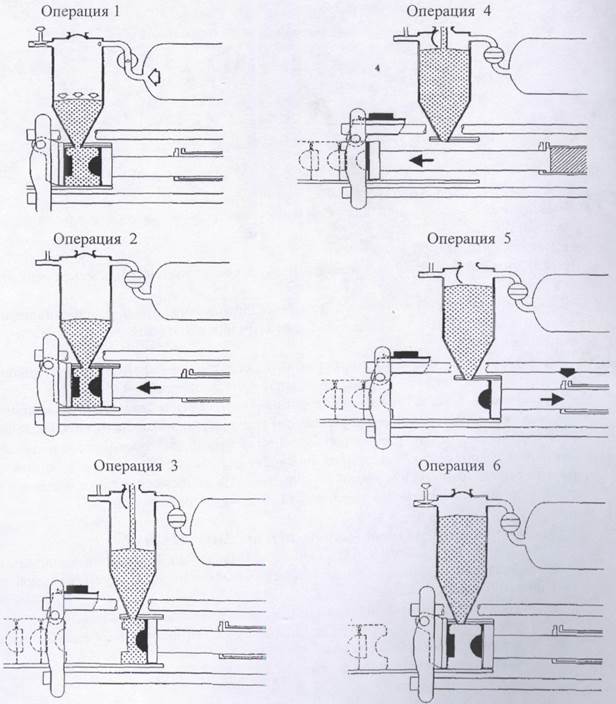

Рабочий цикл формовочной машины разделен на 6 операций. Контрольные лампы, расположенные на панели управления оператора, показывают операцию, выполняемую машиной в данный момент. Это дает оператору возможность следить за рабочим циклом и облегчает техобслуживание.

Этими операциями являются:

1. наполнение формовочной камеры формовочной смесью;

2. прессование форм;

3. отталкивание передней модели;

4. подход формы и перемещение ряда форм;

5. отталкивание задней модели;

6. закрывание формовочной камеры.

Наполнение формовочной камеры формовочной смесью.

Бункер расположен над формовочной камерой и соединен с ней через эжекторную канавку. Оптимизация размеров канавки способствует созданию порога готовой формовочной смеси над канавкой. Формовочная смесь вдувается в формовочную камеру с помощью сжатого воздуха. Футеровка бункера для смеси изготовлена из нержавеющей стали, чтобы смесь не прилипала к его стенкам.

Главными компонентами механизма смесеметания являются воздухоприемник и управляемый пескодувный клапан. Давление воздуха в воздухоприемнике можно регулировать. Воздух подается от установки сжатого воздуха цеха через особое впускное отверстие.

Рабочий цикл формовочной машины ДИСАМАТИК начинается, когда бункер для формовочной смеси наполнен и затвор для подачи смеси закрыт. Модели находятся в камере на такой глубине, которая была избрана.

Затем пескодувный клапан открывается на определенный интервал времени, которым можно управлять, и давление воздуха устанавливается заранее. Это заставляет песок вдуваться через эжекторную канавку из бункера в формовочную камеру (см. на вкладке операция 1), что приводит к гомогенному предварительному запрессовыванию формы. Важно управлять скоростью наполнения камеры песком, поскольку возникающая турбулентность может вызвать чрезмерный износ моделей, а в формах может вызвать возникновение мягких пятен.

Прессование формы

Непосредственно после наполнения формовочной камеры и одновременно с удалением воздуха из бункера начинается прессование формы. Прессовая плита вталкивается в формовочную камеру с помощью гидравлического усилия в то время, как плита противодавления продвигается к закаленным упорам, расположенным около фронтальной стенки формовочной камеры также с помощью гидравлического усилия (операция 2). Таким образом, форма прессуется с двух сторон непосредственно с помощью задней модели и косвенно с помощью передней модели. Исследования показали, что качество форм, имеющих толщину до 400 мм, запрессованных с одной стороны, более или менее одинаковое с качеством форм, запрессованных с двух сторон.

Способ прессования, используемый на 2013 Мк4, оказался оптимальным для размера формовочной камеры этой машины. Способ обеспечивает равномерную плотность по всей полезной площади формы, что обеспечивает точность размеров форм. Прессовый механизм прост по конструкции, имеет высокую надежность, не требует регулировки, имеет длительный срок службы.

Отличительной особенностью принципа ДИСАМАТИК является система замкнутого усилия, применяемая в операции прессования.

Из-за особой конструкции машины на ее основание передаются только динамические усилия ускорения, поэтому требуется очень простой фундамент.

Прилагаемое сжатие при прессовании должно соответствовать размеру и форме моделей, а также свойствам формовочной смеси и качеству металла.

Для ДИСАМАТИК 2013 Мк4 усилие сжатия, прилагаемое к поверхности формы, регулируется от 0 примерно до 20 бар. Но обычно сжатие около 10 бар бывает оптимальным. Такое сжатие обеспечивает достаточную прочность форм, хорошую газопроницаемость и исключает измельчение песчаных зерен. В то же время оно позволяет применять формовочную смесь с относительно низким влагосодержанием (от 3 до 4%), что предотвращает взрывание воды, деформирующее формы. Кроме того, относительно низкое сжатие прессования ведет к легкой выбивке отливок из форм. Возвратная смесь при таком сжатии не содержит твердых кусков.

Отъем моделей от форм и перемещение форм

Чтобы не повредить хрупкие формы, манипулирование с ними сведено до минимума. После запрессовывания формы передняя модельная плита медленно отходит назад. Прочная конструкция прессового механизма противодавления обеспечивает полную параллельность моделей при отъеме от формы, что является первым условием сохранения контура форм. За счет сравнительно умеренного сжатия прессования воздействие пружинения смеси не оказывает значительного влияния, поэтому отъем модели от формы не нуждается в создании давления воздуха между моделью и формой.

После отхода передней модели от формы модель быстро отодвигается от фронта камеры и переворачивается в горизонтальное положение, позволяя вытолкнуть форму из камеры (операция 3).

Затем задняя модельная плита выталкивает форму из камеры. Перед подключением формы к ряду скорость ее значительно падает, что обеспечивает мягкий подход формы к ряду.

При достижении заданного давления между формами начинается ускорение всего ряда форм (операция 4). 2013Мк4АМС (прецизионный конвейер) обеспечивает усилие, необходимое для движения ряда форм вперед. В процессе этого движения давление, поступающее от прессового поршня формовочной машины, остается постоянным, что способствует поддерживанию постоянного давления между формами.

Величина давления устанавливается с учетом достижения оптимальной осевой нагрузки на формы, т.е. с учетом минимального усилия сжатия, необходимого для предотвращения образования зазоров между формами вследствие воздействия термостатического давления..

Это уравновешенное усилие распределения обеспечивает оптимальное использование модельных плит и полностью исключает деформацию форм.

Когда усилие подхода выбрано с учетом моделей, смеси и типа металла, синхронизированные системы электроуправления, формовочной машины и АМС автоматически регулируют усилие перемещения в зависимости от трения и нагрузки от ряда форм.

Ряд форм продвигается вперед на расстояние, точно равное толщине одной формы. При остановке ряда форм задняя модельная плита медленно отходит и занимает исходное положение в камере (операция 5).

Наконец, передняя модельная плита становится вертикально, закрывая вход в камеру. Рабочий цикл завершается (операция 6).

Полная синхронизация формовочной машины с системой перемещения форм является характерным признаком системы 2013 Мк4

Требования к формовочной смеси

Метод ДИСАМАТИК предъявляет более высокие требования к формовочной смеси. Для того, чтобы максимально реализовать преимущества метода с применением высокого давления, что дает высокую точность размеров и ровную поверхность отливок, рекомендуется пользоваться только качественной формовочной смесью. В Приложении даны подробные рекомендации по приготовлению и контролю формовочных смесей.

2015-05-05

2015-05-05 1785

1785