Вакуумно-пленочная формовка изобретена в 1971 году фирмой Акита Ко. лтд. совместно с префектурным техническим институтом Нагано (Япония). В основу этого способа формовки положена технология изготовления металлической формы.

Технология состояла в изготовлении формы из металлической дроби с применением жидкого стекла. При этом возникла идея использования синтетической пленки вместо окраски формы с удержанием формы вакуумным отсосом с задней стороны. В конечном итоге, эта технология не получила широкого промышленного применения, но ее идея была воплощена при разработке; вакуумно-пленочного способа формовки.

Основной патент вакуумно-пленочного способа формовки действовал до 1990г.

Фирма Синто Когио с момента изобретения вакуумно-пленочной формовки оказывает фирме Акита содействие в теоретическом исследовании и разработке технологии и оборудования для вакуумно-пленочной формовки. Было изготовлено и поставлено вакуумно-пленочных комплексов для производства отливок из сплавов до 1981 гола:

| Япония | США | Европа | Всего | |

| Чугунная отливка | ||||

| Стальная отливка | ||||

| Отливка из Ал-сплавов | ||||

| Отливка из медных сплавов | - | |||

| Всего: |

В начале этот процесс в основном внедрялся в производство отливок интерьера и экстерьера из алюминиевых сплавов, затем в производство отливок из серого чугуна и чугуна с шаровидным графитом. В последнее время наблюдается тенденция к внедрению его в производство стальных отливок. На мировом рынке, в США многие фирмы внедряют этот способ формовки в производство стальных отливок, а в Европе -в производство чугунных.

В 1973 году впервые выпущена промышленная установка с рабочим циклом 8 мин/форма для получения алюминиевых ворот и изгородей по вакуумно-пленочному способу и уже в 1974 году разработана автоматическая линия изготовления купальных

ванн с рабочим циклом 2 мин/форма (см. фото).

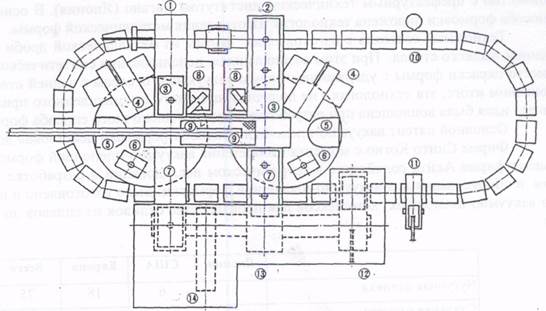

По мере повышения требования к автоматизации производства и к увеличению производительности в 1977 году разработана автоматическая линия крупных отливок с рабочим циклом 77 сек/форма. В 1978 году разработана автоматическая линия изготовления купальных ванн с рабочим циклом 60 сек/форма. На фото справа и на рис. 1 показана общая компоновка этой линии. В этих линиях полностью автоматизирован технологический процесс от формовки литниковой системы до удаления выгарок

По мере повышения требования к автоматизации производства и к увеличению производительности в 1977 году разработана автоматическая линия крупных отливок с рабочим циклом 77 сек/форма. В 1978 году разработана автоматическая линия изготовления купальных ванн с рабочим циклом 60 сек/форма. На фото справа и на рис. 1 показана общая компоновка этой линии. В этих линиях полностью автоматизирован технологический процесс от формовки литниковой системы до удаления выгарок

пленки после выбивки, выгрузки отливок и их дробеструйной обработки. В настоящее

время наиболее производительной линией среди работающих является автоматическая линия изготовления уличных смотровых колодцев с рабочим циклом 35 сек/форма. В конструкции этой автоматической линии был принят ряд новых технических решений.

|

Рис. 1 Линия изготовления купальных ванн с рабочим циклом 60 сек/форма.

1-кантовка опоки, 2-сборка формы, 3 - извлечение модели, 4 - формовка, 5 -окраска, 6 -сушка, 7 - установка опоки, 8 - накладка пленки, 9 - заполнение формовочной смесью, 10 - заливка, 11 - сепарация металлических частиц, 12 - выбивка, 13 - удаление верхней опоки, 14 - выгрузка изделия.

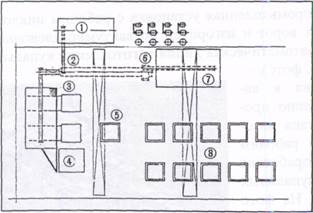

В 1975 году для изготовления противовеса автопогрузчика впервые запущена линия с рабочим циклом 15 мин/форма. Способ вакуумно-пленочной формовки позволил получить высокую чистоту поверхности отливки, упростил отделочную обработку, обеспечил снижение трудоемкости последующей обработки.

1  - пылеуловитель

- пылеуловитель

2 - охладительное устройство формо-

вочной смеси

3 - передвижной встряхивающий стол

4 - нагревательное устройство пленки

5 - сборка формы с вставкой стержня

6 - вибрационная решетка

7 - выбивка

8 - заливка

Рис. 2 Производственная линия изготовления противовеса с рабочим циклом 15 мин/форма

С 1976 года началось внедрение вакуумно-пленочной формовки в производст-

во фасонных труб.

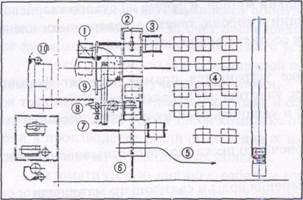

1 - формирование пленки

1 - формирование пленки

2 - сборка формы

3 - сборка стержня

4 - заливка

5 - выгрузка отливок

6 - выбивка

7 - охладительное устройство формо-

вочной смеси

8 - вибрационная решетка

9 - поворотная карусель

10 - пылеуловитель

Рис 3. Производственная линия изготовления фасонных труб с рабочим циклом 10 мин/форма

В настоящее время ф. Синто-Когио выпускает различное оборудование вакуум-но-пленочной формовки:

по производительности - от автоматической линии с рабочим циклом 35 сек/форма до универсального оборудования с циклом 20 мин/форма.

по площади опоки - от мелких 3,16 м2 (350 х 450 мм) до крупных 8 м2 (8000 х 1000мм).

Планируется выпуск оборудования с рабочей площадью опок 36 м2(12000 х 3000 мм)

4.1.2. Примеры отливок, изготавливаемых вакуумно-пленочной формовкой в Япо

нии: - эмалированные купальные ванны (80% выпускаются по способу вакуумно-

пленочной формовки);

- противовесы для автопогрузчика (70%);

- рояльные рамы (около 90%);

- изгородь, ворота и прочие строительные детали (80%);

- фасонные трубы, фитинги;

- уличные смотровые колодцы и решетки сточных вод;

- арматура;

- разные металлические формы;

- изделия из медных сплавов (фитинги и арматура водопровода, крыльчатки);

- изделия из алюминиевых сплавов (для опытного производства, для перехода

на литье под давлением);

- разные стальные изделия.

Если данная деталь может накрываться пленкой и по размерам входить в опоки, то она производится по вакуумно-пленочному способу формовки.

4.1.3. Преимущества вакуумно-пленочной формовки:

1) Чистая поверхность отливки Rz 40.

Применяемый песок: 1К10202 или 1К102016 по ГОСТ 2138-91. Применение мелкозернистого песка способствует повышению чистоты поверхности литья.

2) Высокая геометрическая точность (4 - 10 кл. точности по ГОСТ 26645-85).

Соответствует точности отливок, получаемых в формах из ХТС. Твердость формы не

менее 95 ед.

Вакуумно-пленочный способ формовки дает возможность получения отливки точно по модели. Уменьшаются припуски на механообработку на 50%, соответственно снижается трудоемкость последующей механической обработки.

3) снижаются обрубно-очистные работы более чем на 50%;

4) хорошая жидкотекучестъ. Жидкий металл в форме из сухого кварцевого песка дольше находится в текучем состоянии и хорошо течет по поверхности пленки, что

позволяет уменьшить толщину стенки и соответственно массу отливки.

В вакуумно-пленочной формовке устраняется прямой контакт формовочной смеси с моделью и исключается процесс уплотнения встряхиванием, что дает возможность использовать деревянные модели и удлинить срок их службы. Формовочные уклоны могут быть менее 0,5 °.

Повторное использование формовочного песка (после обеспыливания) составляет 99,95 %.

Отсутствие необходимости применения воды и связующего материала

Не требуется смесеприготовительный процесс и соответственно комплекс смесеприготовительного оборудования. По сравнению с сырой песчано-глинистой формовкой соотношение потребных монтажной площади, электроэнергии и затрат на оборудование составляет в пределах 1/2, 1/2 и 2/3 соответственно.

2015-05-05

2015-05-05 2106

2106