технологии "No-Bake"

Литейный завод "Dossmann" г. Waldurn-Rippberg, производит чугунные отливки для станкостроения в объеме 7000 тонн в год. Имеется три производственных участка:

- участок крупных отливок до 4000 кг,

- участок среднего литья с развесом от 20 до 500 кг,

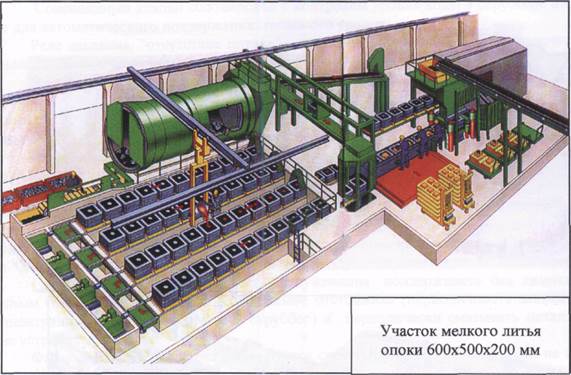

- участок мелких отливок.

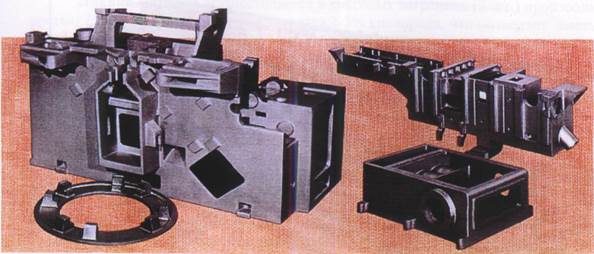

Примеры отливок массой до 4000 кг, отливаемых на участке крупного литья

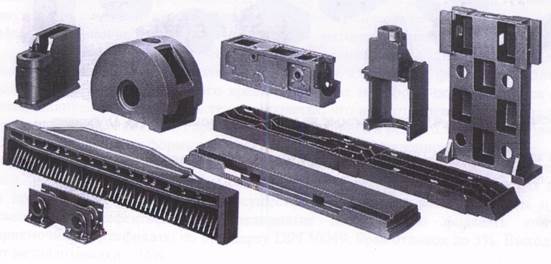

Примеры отливок массой до 300 кг, изготавливаемых на участке среднего литья

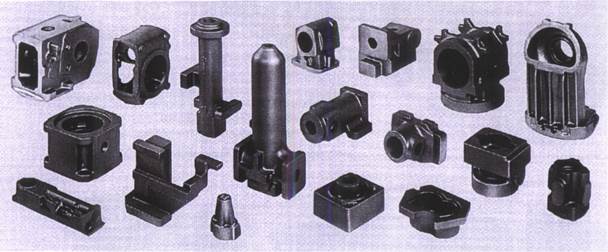

Мелкие отливки, изготавливаемые на участке мелкого литья ф. Dossmann

На заводе работает 167 человек, в том числе два технолога, три электрика, пять слесарей.

Плавка металла осуществляется в коксовых вагранках (2 шт.) производительностью 7 т/час. В холодное дутье подается 2-3% кислорода, что позволяет иметь на желобе чугун с температурой до 15600С. Смешение кислорода с воздухом производится непосредственно в фурме. Чугун переливается в индукционный копильник емкостью 3 т.

Вагранки имеют наружное поливное охлаждение. Отходящие из вагранки газы подвергаются полной очистке.

Производятся отливки из серого и высокопрочных чугунов марок GGG-40, 50, 60, 70, 80. Модифицирование ведется в ковше, через крышку которого подается порошковая "проволока" с модификатором. Подача порошковой "проволоки" осуществляется трайб-аппаратом фирмы SKW (содержание Mg до 30%, остальное - ферросилиций). Модифицирование расплава по этому методу позволяет экономить дорогостоящие материалы, повысить культуру производства.

Для проведения экспресс анализа плавки используется спектрометр. С лабораторией налажена прямая связь при помощи пневмопочты. Полученные по каждому образцу данные о химической составе чугуна незамедлительно передаются на монитор у плавильщика для оценки. При помощи специальных диаграмм прослеживается тенденция изменения отдельных элементов химсостава.

Контроль характеристики предела прочности при разрыве, а у высокопрочного чугуна с шаровидным графитом также и предела текучести и относительного удлинения, производится при помощи современной разрывной машины, соединенной с компьютером.

Изготовление форм и крупных стержней производится на основе холоднотвердеющих смесей с применением фурановых смол, отверждаемых паротолуоловой сульфокислотой (ПТСК). Расход смолы 0,6-0,9% от массы песка, расход ПТСК - 30% от массы смолы. Форма заполняется смесью из шнековых смесителей. Для уплотнения применяется вибростол.

Малогабаритные стержни изготавливаются по процессу Cold-box-amin на стержневом автомате фирмы "Laempe", Германия.

Широко применяются пенополистироловые газифицируемые модели.

Формы, стержни, литниковые чаши окрашиваются спиртовой краской на основе корунда.

После заливки и охлаждения выбитая смесь подвергается механической регенерации с возвратом в формовочную систему до 95% смеси. Стержни, оформляющие внутренние полости, изготавливаются из свежих песков без применения регенерата. Мелкие стержни красятся вручную, крупные - методом облива.

При изготовлении форм и крупных стержней широко применяются пластмассовые газоотводные трубки различных диаметров. Собранные формы выставляются на заливку при помощи мостового крана. Крепление полуформ осуществляется струбцинами. Заливка форм ведется в тех же пролетах, что и изготовление форм, с использованием чайниковых ковшей. Гари и копоти при заливке и резкого запаха не наблюдается.

После заливки формы выбиваются на выбивной инерционной решетке.

Очистка отливок производится в дробеметных камерах с применением стальной дроби. Отливки имеют высокого качества поверхность, без наружных дефектов и пригара. При необходимости осуществляется ультразвуковой контроль и краско-капиллярная дефектоскопия. Предприятие имеет право выдавать контрольно-приемочные сертификаты по стандарту DIN 50049. Брак отливок до 5%. Выход годного от металлозавалки - 75%.

Фирма Dossmann производит литье по лицензии компании Bonvarite.

Особенностями процесса Bonvarite изготовления отливок, запатентованного во Франции, являются:

• мелкозернистая перлитная структура,

• высокая прочность,

• нечувствительность к изменению толщины стенок отливки,

• отсутствие отбеливания кромок отливки,

• хорошая механическая обрабатываемость,

• высокое сопротивление износу,

• способность упрочняться.

Процесс Bonvarite - это особый процесс плавки. Плавка протекает при высокой температуре с контролируемой восстановительной фазой. Осуществляется полное раскисление плавки и удаление всего газа. Полученный серый чугун обладает особенно тонкой гомогенной структурой.

Производятся отливки четырех категорий:

Категория LA. Отливки для общих областей применения (крышки, фланцы, корпуса машин, картеры).

Категория LB. Отливки для областей применения с повышенными требованиями (корпуса транспортных средств, муфты, патрубки, корпуса прессов).

Категория LC. Отливки высоконагруженных деталей (компрессоры; гидравлическое оборудование; механизмы передач; детали, подверженные коррозионному истиранию).

Категория LD. Отливки для сверхвысоких нагрузок (печатные цилиндры, детали прессов, тяжелое оборудование для механической обработки). Отливкам этой категории придается способность упрочняться.

Фирма очень ценит своих высококвалифицированных сотрудников и считает их самым главным фактором в достижении требований будущего.

До начала выполнения заказа фирма проводит консультации по созданию благоприятной конструкции отливки, предлагает услуги в виде семинаров по техническим характеристикам материалов. На этих семинарах показываются возможности оптимальной конструкции отливки с точки зрения процесса литья.

Пакет программного обеспечения "Structura FORM" электронной обработки данных по каждому заказу позволяет осуществлять поставки точно в срок и управлять заказами во времени.

Качество модельной оснастки является залогом получения точных отливок. На фирме большое значение придается производству моделей, которые, в зависимости от требований долговечности, изготавливаются из различных материалов (дерево, многослойная фанера, металл, специальные пластмассы). Благодаря использованию современной компьютерной техники, накопленного опыта экспертов, системе САПР и моделирования процесса затвердевания, осуществляется оптимизация литейных процессов для каждого наименования отливок.

3.10. Применение процесса "α-set" в производстве стальных арматурных отливок на Чеховском заводе энергетического машиностроения

Связующим для α-set- и p-set-процессов служит щелочная фенольная смола, от-верждаемая органическим эфиром. Процессы разработаны фирмой BORDEN Inc. (Великобритания), и в начале 90-х гг. их начали широко применять в Европе, США, Японии. В последнее время процесс применяют и на нескольких российских заводах.

Следует отметить, что для данного процесса в России в необходимом количестве производят компоненты связующей композиции - смолу и отвердители, позволяющие в необходимых пределах регулировать живучесть смесей и продолжительность твердения стержней или форм до извлечения из ящиков или вытяжки модели. Эти компоненты изготовляют «Уралхимпласт» (г. Н. Тагил), «Полион-П» (Москва), «Заря» (г. Дзержинск), их также поставляют несколько западных фирм.

Учитывая опыт применения этих технологий, можно выделить следующие их преимущества:

• низкий уровень запаха при смесеприготовлении и формообразовании;

• низкий уровень газовыделений на «холодной» и «горячей» стадиях процесса;

• высокая прочность стержней и форм;

• высокая текучесть смеси из-за низкого содержания жидкой композиции и, следовательно, хорошая уплотняемость при вибрации без применения других средств уплотнения;

• возможность регулирования продолжительности твердения в зависимости от

заданной производительности, оборота оснастки, температуры воздуха и песка и т.д.;

• незначительная прилипаемость к оснастке;

• высокая термостойкость, низкая склонность к образованию пригара и просечек;

• низкое содержание в смеси азота, устойчивость против образования газовой

пористости в стальных отливках;

• возможность применения единого технологического процесса для стержней и

форм;

• возможность регенерации (как правило, используют механическую регенерацию) с возвратом 75-80% песка в виде регенерата;

• хорошие экологические показатели.

В табл. 1 приведены некоторые характеристики α-set-процесса по сравнению с другими холоднотвердеющими смесями (ХТС), применяемыми у нас и за рубежом.

Таблица 1.

| Показатели | α-set | Фурановая смола + кислота | Фенольная смола + кислота | Фенолоу-ретановя смола | Алкидно-изо-цианатная смола | Жидкое стекло + эфир |

| Запах при перемешивании (с горяч, песком) | Очень слабый | Сильный | Сильный | Сильный | Умеренный | Очень слабый |

| Прилипаемость | Очень низкая | Высокая | Высокая | Высокая | Очень низкая | Средняя |

| Отношение живучести к | ||||||

| времени извлечения из оснастки, % | ||||||

| Влияние температуры | Умеренное | Сильное | Сильное | Умерен- | Умеренное | Умеренное |

| Применение хромита, | ||||||

| хромомагнезита, магнез. | Да | Нет | Нет | Нет | Да | Да |

| Хранение стержней | ||||||

| и форм | Длительное | Длительное | Длительное | Среднее | Среднее | |

| Регенерируемость | Средняя | Средняя | Высокая | Высокая | Высокая | Плохая |

Также сравним показатели технологических процессов и отливок, получаемых с применением различных ХТС (табл. 2).

| Показатели | α-set | Фурано-вая смола + кислота | Фенольная смола + кислота | Фенолоуре-тановая смола | Алкидно-изо-цианатная | Жидкое стекло + эфир |

| Склонность к пригару | Низкая | Низкая | Низкая | Средняя | Средняя | Низкая |

| Склонность к просечкам | Низкая | Высокая | Высокая | Средняя | Низкая | Низкая |

| Вероятность газовых дефектов | Низкая | Средняя | Средняя | Высокая | Высокая | Низкая |

| Выбиваемость | Хоро- | Средняя | Средняя | Средняя | Средняя | Плохая |

| Блестящий углерод | Низ- | Средний | Средний | Высокий | Высокий | Низкий |

| Газовыделение при заливке | Низкое | Среднее | Среднее | Большое | Большое | Низкое |

Таблица 2

Ниже приведены основные свойства применяемых смол в α-set- и p-set-процессах:

вязкость, МПа • с (сП)………………………….100 - 150

плотность, г/см3…………………………………1,2-1,3

растворимость в воде.....................................неограниченная

сухой остаток, %...................................................45 - 58

рН....................................................................... 12,5 - 14,0

содержание, %:

свободного формальдегида....................................0,1

свободного фенола..................................................0,2

азота………………………………………………1,0 - 1,6

Применяют несколько типов отвердителей, каждый из которых обеспечивает различное соотношение «живучесть / время до извлечения». Выбор отвердителя зависит от характеристик песка и используемой смолы. Зарубежные фирмы выпускают серию отвердителей, обеспечивающих живучесть 5-50 мин. Однако на практике удобно использовать два отвердителя - живучестью 5-7 мин и ВД-50 мин, комбинируя которые получают необходимые живучесть и время затвердевания.

Уменьшение таких дефектов расширения, как просечки и пригар - важнейшее преимущество α-set- и p-set-процессов, обусловленное природой полимера, образующегося при отверждении смеси, что позволяет компенсировать первоначальное расширение песка при литье до окончательного затвердевания связующей системы. Низкое содержание азота и отсутствие серы и фосфора минимизируют газовые и металлургические дефекты без добавления оксидов железа.

Проанализировав все современные процессы, на Чеховском заводе энергетического машиностроения (ЧЗЭМ) приняли решение для изготовления стержней применить a-set-процесс. На этом заводе для получения стальных отливок двухслойные формы с облицовочным слоем из смеси с жидким стеклом с последующей поверхностной подсушкой изготовляют на встряхивающих машинах. Стержни (объемом 0,5-20 дм3) для отливок, имеющих небольшую толщину стенок, изготовляют С02-процессом из смесей на основе кварцевого песка. Для более массивных отливок стержни (объемом 13-350 дм3) делают двухслойными с тепловой сушкой: облицовочный слой из смеси с жидким стеклом и хромитовым или дистенсиллиманитовым концентратом, наполнительный - из смеси с лигносульфонатом на основе песка и отработанной смеси. Все стержни окрашивают.

Процессом α-set были изготовлены стержни практически для всей номенклатуры отливок (с толщиной стенок 15-200 мм). В качестве наполнителей применяли, в

зависимости от толщины стенок, кварцевый песок, дистен-силлиманитовыи и хромито-

вый концентраты. Смеси содержали 1,4-2,0% связующего, 0,4-0,6% отвердителя, живучесть смеси составляла 5-15 мин. Прочность смесей с кварцевым песком 17-19

кгс/см2 (1,7-1,9 МПа), смесей с другими наполнителями 22-25 кгс/см2 (2,2-2,5 МПа).

Все отливки после контроля визуального, радиографией и магнитопорошковой дефектоскопии были приняты ОТК. Отливки не имели пригара, при этом объем исправления дефектов сократился в 1,5-2 раза.

Процессом α-set также были изготовлены комплекты форм и стержней для отливок корпуса, масса годной отливки 50 кг, масса жидкого металла на одну отливку 120 кг. Формовку производили в парных опоках размером 1000x800x400 мм, по четыре отливки в опоке. Живучесть используемой смеси при температуре песка и воздуха 23-25°С составляла 5-7 мин. Стержни и формы окрашивали цеховой краской по обычной технологии. Все полученные отливки были приняты ОТК, прошли гидроиспытания, пригара на наружной и внутренней поверхностях не обнаружено.

При изготовлении стержней замеряли содержания в воздухе рабочей зоны (на расстоянии 15-20 см от поверхности стержня на рабочем месте стерженщика и в 2 м от него) токсичных компонентов: фенола и формальдегида. Такие же замеры провели в открытой зоне заливочного участка до и после заливки. Превышения ПДК по указанным компонентам не обнаружили.

Для проектирования вентиляции на участках изготовления стержней и форм, заливки, охлаждения и выбивки форм, а также для газоочистки и согласования допустимого уровня выбросов токсичных веществ в окружающую среду были выполнены расчеты газовыделений, в основу которых положены теоретические и экспериментальные исследования, проведенные ранее, а также нормативные документы по α-set- и p-set-процессам. Кроме того, в расчетах использовали данные отечественных и зарубежных исследований процессов изготовления стержней и форм из ХТС со связующими на основе фенолформальдегидных смол.

Расчет выполняли на основе анализа номенклатуры отливок, для чего все отливки разделили на три группы с различной средней толщиной стенки отливки и средним диаметром стержня, мм, соответственно: I группа - 30 и 150; II группа - 60 и 300; III группа - 80 и 450.

Примерный расход стержневых смесей по группам приведен в табл. 3.

Таблица 3

| Группа (объем стержней) | Доля в годовой программе, % | Расход стержневой смеси, т/ | Расход стержневой смеси, м3/ сутки | Расход стержневой смеси, т/ сутки |

| I (<10дм3) II (10 -20 дм3) III (>20дм3) | 24,5 6,1 69,4 | 236,4 58,9 669,6 | 0,627 0,156 1,776 | 0,94 0,234 2,664 |

Выполнив расчет и определив средние показатели по группам, получили, что газовыделения токсичных компонентов составляют, г/сутки: 2270 монооксида углерода, 126,1 фенола, 63,1 формальдегида.

При этом примерное распределение газовыделений по участкам следующее, %: заливка форм металлом 6...8; охлаждение залитых форм 85...90; выбивка 2...8.

Газовыделения на «холодной» стадии (при изготовлении стержней и форм) можно оценить по данным для смол фенольного класса, содержащих около 1 % свободного фенола и 0,1-0,2% свободного формальдегида. При заполнении стержневых ящиков и опок газовыделения определяют с единицы массы смеси, поступающей из

смесителя, что составляет: 0,3…0,5 мг фенола, 0,8...1,0 мг формальдегида на 1 кг смеси за 1 ч.

При отверждении газовыделения определяют с единицы открытой поверхности стержня или формы, что составляет: 0,01...0,05 мг фенола и 0,05...0,07 мг формальдегида на 1 дм2 поверхности стержня или формы за 1 ч.

Результаты расчета при нагреве («горячая» стадия] и данные о газовыделении при изготовлении стержней и форм («холодная» стадия) ориентировочные и требуют уточнения по результатам фактических замеров содержания токсичных компонентов в воздушной среде при освоении на заводе новых технологических процессов.

Внедрение в полном объеме α-set- и p-set- процессов изготовления стержней при производстве арматуры для энергетики и нефтегазового комплекса позволит:

• механизировать процесс изготовления стержней;

• улучшить условия труда, практически полностью исключить ручной труд, при

этом получить экономию за счет:

• снижения трудоемкости изготовления стержней;

• уменьшения затрат на изготовление и ремонт стержневой оснастки и на исправление дефектов отливок;

• снижения расхода материалов и трудоемкости при изготовлении каркасов для

стержней;

• исключения процесса сушки стержней;

• уменьшения материальных и трудовых затрат при обрубных работах, связанных с удалением стержней из отливки и исключения операций абразивной зачистки

• внутренних поверхностей отливок;

• снижения потерь от окончательного брака отливок по вине стержней;

• повышения геометрической точности стержней и, соответственно, отливок;

• уменьшения, а в ряде случаев исключения, за счет повышения геометрической

точности отливок, затрат на механообработку отливок;

• высвобождение производственных площадей на стержневом участке.

Общий годовой экономический эффект только при переводе на новую технологию производства стержней составит более 5 млн. руб.

2015-05-05

2015-05-05 878

878