процесса «Cold-Box-Amin» на ОАО «ЗМЗ»

При проектировании и изготовлении оснастки на процесс "Cold-Box-Amin" возникли проблемы, часть из которых удалось решить..

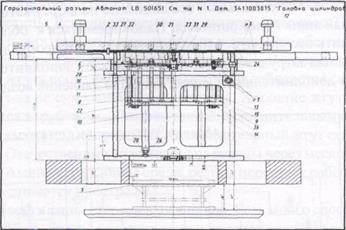

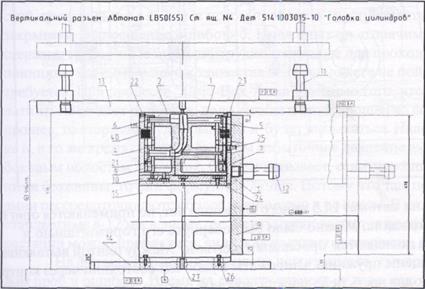

Стержневой автомат LB 50 (ф."Laempe") позволяет сделать 4 базовых движения. Установка двух шаберов под разными углами протяжки позволяет получить 6 степеней свободы. Стержневая машина LL 5 имеет ограниченные степени свободы, т.к. предназначалась для ограниченной номенклатуры стержней.

|

Фирма "Laempe" предусматривает не только автоматический и полуавтоматический режим работы стержневого автомата, но по заказу обеспечивает комплекс периферийного оборудования: для съема стержней, роботизации дальнейшего процесса обработки стержней, сборки их в пакет, склейки. Позиционная точность таких автоматов очень жесткая, в пределах двух десятых мм. Усилие нижнего поджима составляет около 40 тонн, боковые цилиндры с каждой траверсы поджимают с усилием порядка 10 тонн. Такие усилия предъявляют особые требования к конструкции ящика.

|

|

|

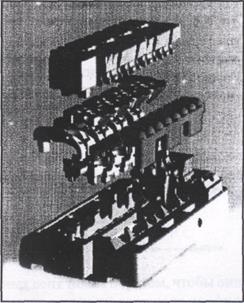

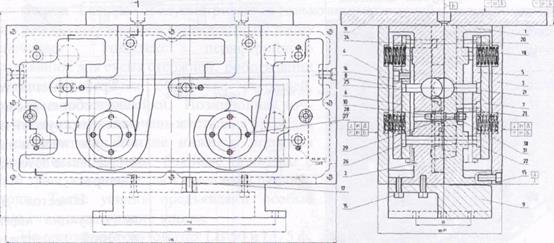

На стержневых автоматах LB 50 и LL 5 ф. "Laempe" на ЗМЗ изготавливаются стержни головки блока (Ал-сплав) автомобильного двигателя. Базовый стержень (вес 15 кг) формуется в ящике с горизонтальным разъемом; стержни верхней и нижней части ленты - с горизонтальным разъемом; стержень на автомате LL5 - с вертикальным разъемом; стержни газовых каналов - с вертикальным разъемом; стержень (шестой) LL5 - с вертикальным разъемом; стержни толстых масляных каналов имеют комбинированный разъем (верхняя и нижняя части, а так же две боковые части); стержень прибыли имеет верхнюю и нижнюю части.

Стержневой автомат имеет очень точные позиционные возможности и большие усилия, гарантирующие смыкание всех частей ящика, в связи с чем возрастают требования к самой сборке. Заложив стандартные требования к оснастке, устраивающие нас и этот автомат, мы получили ящик в сборе и не смогли его поставить. Оказалось, что изготовителями оснастки, по старинке, выполняется допуск на непараллельность плоскостей смыкания ±1,0 мм, а по требованиям к оснастке для автоматов непараллельность плоскости должна быть не более ± 0,2 мм, в результате чего мы не смогли поставить ящик на автомат.

Пришлось вводить на всех ответственных параметрах литеры "К". Ужесточили требование к стержню по точности в допуске 0,1 мм. Найден был выход: должна быть трехмерная система проектирования, чтобы в результате получить формообразующие поверхности в виде трехмерных файлов. Сейчас изготавливаем оснастку по трехмерным моделям. Ее можно контролировать, т.е. исключается фактор, который привносит универсальный метод обработки. Такие параметры ящика наше производство не обеспечивает, в результате мы сейчас имеем прострелы по поверхностям разъема, которые имеют криволинейный характер. На стержне образуется «выкрошка». Ее нужно замазывать. Качество поверхности ухудшается. Для устранения такого дефекта решением является уплотнение разъемов оснастки.

|

|

|

|

В конструкции ящика с горизонтальным разъемом (автомат LB 50) реализовано 2 решения: отсутствуют, в отличие от других ящиков, погружные сопла, есть только пескострельная плита. В результате на стержне остаются столбики при уходе надувной плиты вверх. Козырьком продувного зонта низ очищается. Зонт отходит. Через промежуточную плиту идет продувка амином. Здесь мы упростили ящик, т.к. эта плоскость стержня не выполняет рабочую геометрию отливки.

|

Требования по точности сборки касаются всех конструкций ящиков практически на все стержневые автоматы ф. Laempe.

|

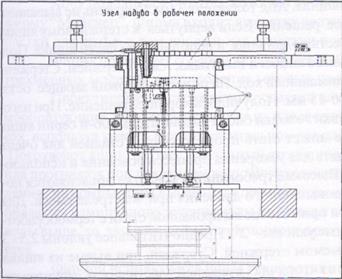

Имеется другая конструкция ящика, в которой погружаемые сопла проходят через полость ящика. Уплотнение сделано по конусу при контакте с ящиком и дополнительное уплотнение резиновым кольцом к верхней половине ящика. Прострел воздуха и смеси исключен. Другого решения уплотнения конуса пока не найдено. Этот узел возможно решить другой конструкцией, лишь бы не было прострела в момент надува. Система толкания ничего сложного не представляет. Привод толкания смонтирован в ящике (сварной коробке). Привод стола машины воздействует на толкатели. Толкатели поднимают вверх плиту. Контртолкатели возвращают плиту назад при сборке ящика.

Габариты ящиков порядка 1,2 м. в длину, 1,2 м. в ширину и 0,9 м. в высоту в сборе. Максимальный вес ящика по паспорту автомата 1800 кг, но делать такой тяжелый ящик будет ошибкой. Надо стремиться к облегчению ящика. Нам удалось уменьшить вес ящика с 1400 кг до 900 кг. Это необходимо, потому что большая масса ящика затрудняет установку, возникает дополнительная нагрузка на автомат, появляется дополнительный износ, падение давление воздуха в системе приведет к сбою.

Автомат LL-5 Дет 514 1307015 “Корпус водяного насоса”

В стержневом ящике на автомат LL5 ничего сложного нет, но применяются оригинальные детали системы толкания. Можно было бы повернуть его горизонтально и вытолкнуть снизу, но тогда появляются проблемы с надувом. Между плитой выталкивателя и плитой ящика помещены пружины. Они сжаты в рабочем состоянии через контртолкатели. При раскрытии одна часть неподвижна, другая выкатывается на каретке стола и отходит. Стержень остается в полости ящика. Ход толкателя 3 мм. Стержень не вываливается, спокойно выходит, это нормальное решение. Если вернуться к стержневому ящику с вертикальным разъемом, здесь тоже есть подвижная и неподвижная части ящика. Подвижная прикреплена к нижнему основанию ящика и выкатывается со стержнем. Стержень не вываливается, потому что здесь минимальный ход. На полости стержня заранее оставили два толкателя с заглублением на 10-15 мм. Получилось хорошее решение. При изготовлении стержня «патрубок» для отливки головки блока на двигатель 406-й серии ящик поставили горизонтально. Это решение может стать промежуточной стадией для очень сложных стержней. Его можно применять для ускорения процесса освоения и использования полной возможности автомата. Высокие требования к оснастке объясняются повышенным абразивным износом из-за повышенного давления при выстреле смеси. Для формующей части ящика предусмотрели применение легированной стали с термообработкой на 42 - 44 HRc не менее. Формовочные уклоны - 2°. Предпочтительнее уклоны 2,5 - 3°, т.к. могут возникнуть сложности с выемом стержней. Стержень при выеме из ящика имеет 90% сухой прочности. В отличие от «горячих» стержней эластичность отсутствует. Система выталкивателей должна обеспечить гарантированный выход стержня без поломок.

|

|

|

Установлен входной контроль параметров оснастки, которые необходимы, чтобы ящик встал на место, «схлопнулся» и сработал первый цикл наладки, чтобы можно было увидеть, где ставить венты, где дополнительные канавки, если они нужны.

Серьезная проблема - обеспечение плотности по плоскостям разъема. Решением стало уплотнение шнурами. Вокруг формообразующих частей следует также выполнить канавку и вложить жгут из мягкой резины. Решение приемлемое, но недостаточное. Такие уплотнения могут только быть на больших, развитых поверхностях, где трудно обеспечить плоскостность поверхности разъема. Уплотнение жгутом не эффективно. В зазоры канавки для компенсации при прижатии жгута после нескольких выстрелов забивается смесь, появляется дефект роста стержня из-за не смыкания разъема ящика. Хорошие жгуты из специальной резины изготавливаются за рубежом. Канавка таким уплотнительным шнуром заполняется полностью. Имеет выход под конус до 0,5°. Уплотнительный жгут сминается с компенсацией своего объема. Отечественные уплотнения из резины через месяц становятся дубовыми, не сжимаются. Амин - агрессивная среда, резина перестает работать. Нет уплотнения - нет геометрии, начинаются прострелы.

Масса вопросов возникает по вентиляции стержневых ящиков. Есть много способов решения вентиляции. Один из способов - заранее сделать много вентиляционных отверстий, поставить туда венты и потом пробовать «настреливать» стержень, а лишние венты закрывать. Это решение ошибочно. Имея опыт по «горячим» ящикам и зная геометрию стержня, те или иные полости, труднодоступные для прохода амина, при использовании принципа максимального количества вент вы можете не поймать то равновесие, которое требуется. При процессе "Cold-Box-Amin", помимо того, что смесь должна попасть и уплотниться во всех полостях, надо, чтобы и амин прошел во все точки стержня. Если он не прошел, то стержень будет рыхлым и будет высыпаться. Надо, чтобы амин вышел из ящика и, в то же время, в ящике было бы избыточное давление амина, чтобы он разошелся по боковым полостям до стенок. Опыт показывает, если стержни состоят из 4-х частей: верх, низ и боковины, то они формуются лучше Потому что там поток воздуха при выстреле и амин рассредоточиваются более равномерно и по краям. В этом ящике сопла применяются стандартные 8-12 мм в диаметре. Венты располагаются по крайним точкам, потом при нарастании можно прибавлять, видя, как надувается стержень, т. е. методом проб и ошибок.

|

|

|

На фирмах Германии комплект нового ящика, как правило, тоже доводится методом проб и ошибок. Время на доводку зависят от того, как изготовлена оснастка.

Хочу поделиться опытом, который приобрел из поездки в Германию. Мы посетили фирму "Майснер". Фирма входит в десятку ведущих фирм Германии по изготовлению оснастки для литья, в том числе и для оснастки под процесс "Cold-Box-Amin".

Фирма применяет совершенную систему «Cad-Cam-Cae» - сквозное проектирование трехмерных моделей, сканирование готовых поверхностей и разъемов.

Проектирование стержневой оснастки начинается с разъемов, дальше делают формообразующие. Проверку разъемов на плоскостность и совпадение осуществляют в прессах, используя краску. При положительном результате делается дополнительный контроль. Погружают ящик в сборе, связанный струбцинами, в ванну с водой и через одно, два сопла прогоняют под давлением воду. Вокруг ящика по периметру установлены датчики давления, на компьютере высвечивается: эта сторона, та сторона, 12 датчиков, 12точек. Добиваются ламинарного течения воды из ящика в воде. Если в определенном месте скорость воды выше, то там есть дефект при подгонке разъема. Ящик доводится и вновь испытывается.

Фирмой используется новая технология контроля. Готовый ящик собирается, сжимается, в пескострельные сопла вставляются воронки высотой 400 мм. и заливается спец смола, которая имеет хорошую текучесть иполимеризуется в течение нескольких часов. После полимеризации ящик разнимается, выявляется наличие облоя в разъемах ящика, который замеряется. Если толщина облоя не более 0,2 мм, то это значит, что здесь песчинок не будет. Зачистки не требуется. Получается полное представление о форме контакта, соответствии требованиям чертежа. Стержневые ящики изготавливаются как из пластмассы,

так и из легированных сталей с твердостью порядка 44 HRC. Фирма имеет набор специнструмента для обработка ящиков из любых материалов на эффективных режимах. Стальные стержневые ящики, изготовленные фирмой, обеспечивают 180 тысяч съемов стержней на автоматах по процессу "Cold-Box-Amin". Пластмассовая оснастка обеспечивает около 60 тысяч съемов.

Таким образом, на основании нашего опыта можно сделать вывод, что для получения качественных стержней 80 - 90 % составляют совокупность стабильности работы автомата и конструкции, изготовления и уровня отладки оснастки. Все это приходит с опытом, но без наличия современной инструментальной базы и средств контроля качества приемки оснастки трудно говорить о том, что оснастка будет быстро изготовлена, сдана и налажена. Инструментальное производство должно быть на высоком техническом уровне.

Что касается применения пластмассовой оснастки, то мы этим вопросом занимаемся серьезно. Намечена номенклатура стержней. В этом году надеемся изготовить два ящика. Один ящик для отливки корпуса водяного насоса будет изготавливаться методом фрезерования из пластмассовой заготовки. Эту заготовку нам поставят по заказу.

Пластмасса по каталогу имеет очень хорошие свойства по прочности, твердости, имеет большой предел упругости. На ней можно исполнять меньшие формовочные уклоны. Она легкая, масса 1,4 - 1,3 гр./см3. Ящик будет легче в несколько раз.

Способы изготовления пластмассовой оснастки: выполнение из куска форм отдельных частей и постановка их в обойму алюминиевую или стальную; литьевой метод, т.е. два компонента смолы смешиваются и в течение 1,5-2 часов она заливается в форму-негатив, выдерживается, снимается, получается позитив, один к одному, усадка 0.1%. То-есть, можно получать пластмассовую геометрию ящика как литьевым способом, так и методом фрезерования. «Протон-Пермские моторы», ГАЗ в этом направлении работают.

Успех будут зависеть от применения трехмерных систем проектирования. Уровень точности изготовления позитива зависит от класса точности негатива. Негатив можно обработать точно только лишь с применен нем математической модели на современных станках с ЧПУ, т.е. здесь опять завязывается уровень проектировщика, уровень изготовителя и современные пластмассы.

О вентах. Вента - очень важная часть стержневого ящика. Обычные прорезные венты эффекта никакого не дают. Сетчатые венты делает и применяет Литейный завод КаМАЗ’а. Хорошее качество и эксплуатационную надежность имеют немецкие венты.

(По материалам технического семинара по современным процессам изготовления стержней на Заволжском моторном заводе (23 - 26 октябри 2001 г., г. Заволжье)

2015-05-05

2015-05-05 3800

3800