Заклепочные соединения - наиболее распространенный вид соединений в современном самолетостроении. Заклепочные соединения составляют - 80% всех соединений. На тонну веса конструкции приходится 20-30 тыс. заклепок. Общее количество заклепок на тяжелых машинах достигает 1,5-2 млн. штук.

Заклепочные соединения хорошо работают на все виды нагрузок (срез, растяжение, смятие). Для обеспечения надежной работы необходимо правильно выбрать и выдержать соответствующие параметры швов - диаметр и количество заклепок, шаг в продольном и поперечном направлениях, величины перемычек, диаметр и высоту замыкающих головок заклепок.

Различают два типа заклепочных швов - потайные и непотайные. Потайная клепка используется при креплении обшивки к каркасу. Выполняются заклепками с потайными закладными головками. Угол развала обычно составляет 90°, реже - 120°. Большая часть заклепок на планере (~70%) - потайные.

Непотайная клепка используется при соединении деталей каркаса. Выполняется заклепками с полукруглыми либо плоскими головками. В прочностном отношении заклепки равноценны. В технологическом отношении предпочтительнее применение заклепок с плоскими головками: во-первых, проще клепальный инструмент, во-вторых, допускают групповую клепку.

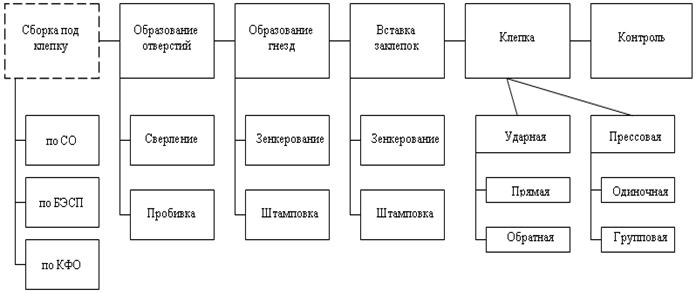

Схема процесса образования заклепочных соединений приведена на рис. 1.13.

Рис. 1.13. Схема процесса образования заклепочных соединений

Достоинства заклепочных соединений

1) Возможность соединения деталей из разнородных материалов.

2) Надежность работы в условиях эксплуатации.

3) Большой опыт в осуществлении процесса - наличие необходимого оборудования инструмента, квалифицированных исполнителей.

Недостатки заклепочных соединений

1) Существенный привес конструкции из-за необходимости компенсации ослабления сечений деталей отверстиями (+ принес головок заклепок).

2) Необходимость проведения дополнительных работ по герметизации конструкции, что увеличивает трудоемкость и цикл сборки.

3) Высокая трудоемкость выполнения соединений, сравнительная сложность механизации и автоматизации работ, обусловленная многодетальностью конструкции.

Образование отверстий.

Основной способ образования отверстий - сверление. Пробивка более производительна, но дает низкое качество поверхности и, как результат этого, меньшую прочность и надежность соединения.

Сверление отверстий производят:

· на универсальных станках (обычно типа РСФ) - узлы каркаса планера.

· на сверлильно-зенковальных установках (СЗУ) и сверлильно-клепальных автоматах (СКА) – панели крупногабаритные узлы.

· дрелями (обычно пневматическими, реже электрическими) - сверление отверстий при работах на секциях, отсеках, агрегатах, при работах в стапелях.

Отверстия сверлят:

а) по направляющим (ведущим) отверстиям (НО, ВО). Это наиболее распространенный способ. Следует четко различать СО и НО. Сборочные отверстия предназначены для базирования деталей, выполняются во всех деталях пакета. Направляющие отверстия предназначены для координации положения крепежа, их выполняют только в одной из деталей пакета, и они имеют меньший диаметр, чем отверстие под заклепку.

НО следует назначать:

- в деталях со стороны более удобного подхода;

- с учетом опасности повреждения перемычек;

- в деталях из более твердого материала.

б) по кондукторам, шаблонам (кондуктор можно рассматривать как шаблон с

запрессованными в отверстия калеными втулками). При сверлении по шаблонам для уменьшения износа используют специальные насадки на дрель или шпиндель станка.

в) по программам. Сверление по программам производится на СЗУ и СКА. Программы отрабатывают на эталонных узлах, панелях.

Образование гнезд.

Образование гнезд.

Основной способ образования гнезд - зенкерование.

Обязательное условие - глубина гнезда меньше толщины листа (h<δ). Если условие не выполняется,

применяют штамповку гнезд в различных вариантах.

Штамповка дает плохое качество поверхности изделия - поверхность типа «стеганого одеяла». Для перехода от штамповки к зенкерованию:

·  увеличивают угол развала заклепок с 90° до 120°, 160°, применяют заклепки с двойным углом конусности;

увеличивают угол развала заклепок с 90° до 120°, 160°, применяют заклепки с двойным углом конусности;

· ставят листы переменной толщины с местными усилениями в зоне заклепочных швов, получают листы размерным травлением.

Зенкерование отверстий производят на том же оборудовании, что и сверление – универсальные станки, СЗУ, пневмодрели.

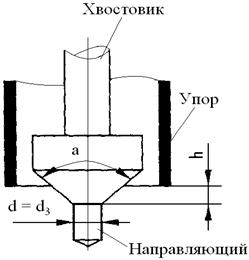

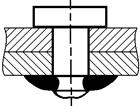

Обработку гнезд производят специальным инструментом – зенковкой (рис. 1.14).

Требуемый угол развала гнезда обеспечивается соответствующей заточкой режущей части; соосность гнезда и отверстия обеспечивается направляющим пояском (d = d 3); требуемая глубина зенковки выдерживается по упорам, настройка упоров производится с помощью индикаторных головок и контрольных заклепок-калибров.

Целесообразно совмещение операций сверления и зенкерования отверстий. Используют комбинированный инструмент - зенковка со сверлом требуемого диаметра вместо направляющего пояска. Совмещение операций увеличивает производительность работ и обеспечивает более точное положение гнезда относительно отверстия. Недостаток - сложность ремонта инструмента при выходе из строя.

Вставка заклепок операция простая, но весьма трудоемкая. При ручном выполнении может занимать до 40-50% времени сверлильно-клепальных работ.

Ручную вставку заклепок следует выделять в самостоятельную операцию, выполняемую на соответствующем рабочем месте. Отделять от клепки. Собираемое изделие набирают заклепками, заклепки заклеивают липкой лентой против выпадения, изделие передают на клепку.

Такое построение процесса повышает эффективность использования клепального оборудования - прессов. Автоматическая вставка заклепок реализуется на сверлильно-зенковальных установках со вставкой заклепок (СЗУВ) и сверлильно-клепальных автоматах (СКА);

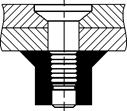

Клепка. Сущность клепки заключается в осадке выступающей части стержня заклепки с целью образования замыкающей головки требуемой формы.

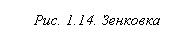

Параметры замыкающей головки установлены из условия удовлетворительной работы заклепок в эксплуатации h = 0,4 d; D = 1,6 d. Необходимое условие получения требуемых параметров замыкающих головок: h 0 = 1,3 d. Отсюда длина заклепки L = S + 1,3 d (см.рис. 1.15).

В зависимости от характера прикладываемой нагрузки различают ударную и прессовую клепку.

В зависимости от характера прикладываемой нагрузки различают ударную и прессовую клепку.

Ударная клепка производится ударами пневмомолотка по стержню заклепки при прямой клепке. Закладная головка заклепки удерживается в гнезде специальным инструментом - поддержкой. При обратной клепке расклеивание происходит за счет инерции поддержки.

Ударная клепка производится ударами пневмомолотка по стержню заклепки при прямой клепке. Закладная головка заклепки удерживается в гнезде специальным инструментом - поддержкой. При обратной клепке расклеивание происходит за счет инерции поддержки.

Для расклепывания заклепки необходимо 25-З0 ударов. Режим обеспечивается соответствующим подбором мощности молотка и веса поддержки. Выбор производится по таблицам в зависимости от диаметра и материала заклепок.

Занижение мощности молотка и веса поддержки ведет к увеличению потребного количества ударов, что вызывает опасность перенагартовки материала и появления трещин на поверхности замыкающей головки. Завышение мощности молотка и веса поддержки уменьшает количество ударов, улучшает качество клепки, но повышает утомляемость рабочих-клепальщиков.

Основным достоинством ударной клепки является маневренность - возможность в труднодоступных местах (на изделии в стапеле).

Основными недостатками ударной клепки являются:

1) Зависимость качества клепки от квалификации исполнителей. По прочности и стабильности качества соединений ударная Клевка значительно уступает

прессовой.

2) Плохие условия труда сборщиков. Шум и особенно вибрация ведут к профессиональным заболеваниям клепальщиков, к травматизму.

Намечена тенденция к полному исключению ударной клепки. Основные

направления:

1) Создание клепальных прессов и установок, расширяющих возможности прессовой клепки;

2) Замена заклепок ударной клепки другими видами соединений – болтами, винтами, односторонним крепежом.

Прессовая клепка производится статическим усилием прессования на клепальных прессах.

Применяемое оборудование:

1) Портальные прессы групповой клепки типа КП-602 – групповая клепка крупногабаритных панелей. Одновременно могут быть расклепаны до 30 заклепок Ø4 мм;

2) Консольные прессы групповой клепки типа КП-503, КГI-403 - групповая клепка узлов и панелей средних габаритов (узлов типа балок, лонжеронов, нервюр,

шпангоутов);

3) Прессы одиночной клепки типа КП-204, КП-205 одиночная клепка узлов небольших габаритов;

4) Переносные прессы типа ПС, ПГКУ - одиночная клепка узлов и панелей в поддерживающих устройствах и сборочных приспособлениях.

Предпочтительнее применение групповой клепки - меньше цикл и трудоемкость сборки.

Условия применения групповой клепки:

· заклепочные швы должны быть прямолинейными;

· закладные и замыкающие головки должны быть плоскими.

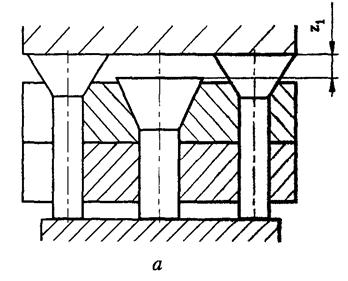

Недостаток групповой клепки: ограниченные возможности применения для герметичных конструкций из-за погрешностей изготовления заклепок и зенкования. Верхняя часть штампа при клепке (рис. 1.16, а) не одновременно соприкасается с поверхностями головок заклепок. Отдельные заклепки образуют с поверхностью штампа зазоры z 1. При клепке (рис. 1.16, б) часть заклепок выталкивается нижней частью штампа из своих гнезд. При этом между поверхностями конусов заклепок и гнезд образуются зазоры z 2 (z 1 трансформируется в z 2).

Наличие зазора ведет в процессе эксплуатации к быстрому расшатыванию заклепок и потере герметичности.

Возможность появления больших зазоров по отдельным заклепкам является

причиной отказа от групповой прессовой клепки панелей кессон-баков. Клепка

герметичных панелей фюзеляжа, где требования к герметичности ниже, обычно разрешается.

Панели баков часто клепают одиночной клепкой на прессах групповой клепки.

Возможный путь решения задачи - применение индивидуально-групповой клепки. При индивидуально-групповой клепке штамп делают в виде многоплун-жерного устройства, каждый плунжер которого выполняет роль поддержки для отдельных заклепок.

Известны три типа штампов для индивидуально-групповой клепки, отличающиеся видом применяемого рабочего тела, передающего усилие на плунжеры: гидравлические, пневматические и гидропластмассовые.

Индивидуально-групповая клепка обладает всеми преимуществами групповой клепки, не уступая по качеству одиночной клепке.

Индивидуально-групповая клепка обладает всеми преимуществами групповой клепки, не уступая по качеству одиночной клепке.

Рис. 1.16. Штамп для групповой клепки

Средства контроля качества заклепочных соединений приведены в табл. 1.7.

Таблица 1.7. контроль качества заклепочных соединений

| № п/п | Параметры контроля | Средства контроля |

| Геометрия швов – положение швов на изделии, прямолинейность, шаг заклепок в продольном и поперечном направлениях, величины перемычек. | Универсальный измерительный инструмент – линейки, штангенциркуль | |

| Параметры головок заклепок – высота и диаметр замыкающих головок, выступание закладных головок, подсечки смещения и прочие дефекты головок | Калибры, индикаторные головки, лупы, шаблоны | |

| Качество внешней поверхности изделия – провалы, вмятины, хлопуны, местные повреждения | Инструментальные линейки, щупы |

Специальные способы и виды клепки. Заклепки повышенной прочности и долговечности.

Назначение – повышение надежности и ресурса авиационных конструкций. Применяемые способы клепки: клепка заклепками с компенсатором; клепка с образованием потайных закладных головок (ПЗГ); клепка стержнями (табл. 1.8).

Таблица 1.8. клепка заклепками с компенсаторами

| Характерные параметры | Способы клепки | |||

| Клепка обычная | Клепка заклепками с компенсатором | Клепка с образованием ПЗГ | Клепка стержнями | |

| Эскиз соединения |  |  |  |  |

| Характер сопряжения заклепки с пакетом |  |  |  |  |

| Усталостная прочность | 100% | 300-500% | 500-700% | 1000% |

| Особенности технологии | - изготовление заклепок, - обработка отверстий, - клепка | - доработка высадочных автоматов | - перезаточка зенковок - доработка вырубных устройств | - применение сверлильно-клепальных автоматов |

Заклепки отличаются от обычных наличием на потайной головке выступов-компенсаторов конической либо сферической формы. При расклепывании компенсатор внедряется в тело заклепки, вызывая дополнительное течение материала к периферии. Следствием послёднего является улучшение заполнителя отверстия телом заклепки – исключение зазора в зоне потайной головки.

Результат:

1. Повышение долговечности (усталостной прочности) соединения в 3–5 раз;

2. Обеспечение герметичности соединения без внутришовной герметизации (100% герметичность сохраняется при этом вплоть до разрушения соединения).

Клепка с образованием потайных замыкающих головок заклепок (ПЗГ)

Клепка производится обычными непотайными заклепками. Отличия от обычной клепки:

1) Потайная головка является не закладной, а замыкающей. Заклепки устанавливают со стороны каркаса.

2) Форма гнезда отличается от обычной. Она представляет собой двойной конус с углами 20° и 80°.

Изменение схемы нагружения при расклепывании заклепки ведет к изменению характера сопряжения заклепки с пакетом – появляется натяг в зоне потайной головки. Результат: долговечность соединения увеличивается в 5 – 7 раз; стопроцентная герметичность сохраняется.

Клепка стержнями

Является дальнейшем развитием клепки с образованием ПЗГ. В отличие от ПЗГ вместо заклепок с высаженными головками используются стержни.

Применение стержней обеспечивает плотное заполнение заклепкой как конического, так и цилиндрического участков отверстия – имеет место натяг с двух сторон пакета.

Клепка стержнями дает наилучшие показатели по долговечности и герметичности. Долговечность соединений увеличивается в 10 раз по сравнению с обычной клепкой. Герметичность сохраняется до разрушения пакета.

Односторонний крепеж

Назначение:

1) Выполнение соединений в местах ограниченного доступа.

2) Замена заклепок ударной клепки.

Применяемые типы заклепок: взрывные заклепки; гайкопистоны; заклепки с сердечником (см. табл. 1.9).

Применение взрывных заклепок ограничено.

Применение заклепок с сердечником наиболее перспективно.

Процесс постановки заклепок с сердечником

Данный процесс включает:

1) Вставка сердечника в захватывающие губки постановочного инструмента. Заклепки поставляют в собранном виде, сердечник смазан спецсмазкой для уменьшения сил трения на поверхности контакта сердечника с пистоном.

Таблица 1.9. Заклепки для односторонней клепки

| Характерные параметры | Виды клепки | ||

| Взрывные заклепки | Гайко-пистоны | Заклепки с сердечником | |

| Эскиз заклепок |  |  |  |

| Эскиз соединения |  |  |  |

| Прочность на срез в % от обычной заклепки | 70% | 65% | 80% |

| Прочность на отрыв в % от обычной заклепки | 50% | 75% | 60% |

| Вес заклепки | 80% | 115% | 95% |

| Трудоемкость | 65% | 90% | 70% |

2) Вставка заклепки в подготовленное отверстие. Отверстие в пакете обрабатывают в два прохода. Должно быть более точным, чем при обычной клепке – раздача пистона должна обеспечить полное заполнение зазора.

3) Выполнение соединения вытягиванием сердечника в пистон до отрыва по пояску. Отрыв происходит при определенной величине усилия. Усилие стабилизировано за счет точности выполнения канавки (калиброванного пояска) стержня. Головка пистона принимает при раздаче форму тюльпана, препятствующую выпадению стержня заклепки внутрь конструкции.

4) Удаление выступающей части сердечника пневмокусачками.

5) Зачистка выступающей части сердечника пневматической машинкой.

6) Контроль. Производится по высоте выступания из пистона утолщенной части сердечника. За эталонную величину выступания принимают замеренную на качественно поставленных заклепках на контрольных образцах. Критерием «качественности» является образование тюльпанообразной головки пистона без трещин.

Контроль прочности установки сердечника в пистоне производится специальным контрольным инструментом. При заданном усилии сердечник не должен иметь смещения относительно пакета.

Заклепки с повышенным сопротивлением срезу

Назначение: применении болтов с целью уменьшения веса конструкции.

Применяемые типы заклепок: заклепки с кольцом; болт-заклепки (табл. 1.10).

Таблица 1.10. Заклепки с повышенным сопротивлением срезу

| Характерные параметры | Типы заклепок | |

| Заклепки с кольцами | Болт-залепки | |

| Эскиз заклепок |  |  |

| Эскиз соединения |  |  |

| Прочность на срез в % от болтов | 100% | 100% |

| Прочность на отрыв в % от болтов | 50% | 110% |

| Вес заклепки | 60% | 95 (80)% |

| Трудоемкость | 80% | 50-75% |

Заклепки представляют собой двухэлементный крепеж. Стержень изготовлен из стали ЗОХГСА. На одном конце высажен. На другом имеет кольцевую выточку (заклепки с кольцом) или накатку (болт-заклепки). Стержень термообработан по σв=125 кг/мм2, рабочая поверхность отшлифована. Кольца изготовлены из мягкого пластичного материала – 20Г2, Д18, В65.

Процесс образования соединения включает:

· сверление отверстия;

· развертывание либо протягивание отверстия;

· упрощение отверстия дорнированием либо раскатыванием;

· вставку стержня в отверстие;

· деформирование кольца образующего замыкающую головку.

2015-04-23

2015-04-23 8781

8781