Наиболее распространенный вид соединений в ракетостроении. Протяженность сварных швов достигает нескольких километров. Объем сварки – до 80% от о6щего количества соединений. В самолетостроении объем сварки – 5–8%.

Сварные соединения хорошо работают на срез и сжатие, плохо – на растяжение и изгиб. Соединения хорошо воспринимают статические нагрузки, хуже вибрационные и ударные.

Известные способы сварки независимо от характера средств и методов передачи и преобразования энергии подразделяют на два вида – сварка плавлением и сварка давлением.

При сварке плавлением образование соединения происходит в результате местного расплавления металла дугой, лучом, пламенем. При сварке давлением соединение происходит в результате местной-пластической деформации при температуре ниже температуры плавления. Соотношение подводимой тепловой и механической энергии при этом может быть различным.

Основные способы сварки, применяемые в производстве ЛА:

· дуговая электросварка под флюсом (ДЭС);

· дуговая электросварка в среде аргона (АрДЭС);

· точечная электросварка (ТЭС);

· роликовая электросварка (РЭС);

· электронно-лучевая сварка (ЭЛС);

· диффузионная сварка (ДС);

· сварка взрывом (СВ);

· сварка трением (СТ).

Достоинства сварных соединений:

· Отсутствие ослабления сечений деталей отверстиями.

· Герметичность. Все виды и спосо6ы сварки при качественном выполнении обеспечивают герметичность.

· Сравнительно низкая трудоёмкость выполнения. Широкие возможности механизации и автоматизации работ.

Недостатки сварных соединений:

· Ограниченные возможности применения для некоторых сплавов и разнородных материалов.

· Нарушение механических свойств материала в шве и околошовной зоне, необходимость термообработки.

· Большие деформации конструкции, необходимость правки.

· Нарушение антикоррозионных покрытий, необходимость нанесения защитных покрытий.

Образование сварных соединений:

Блок-схема процесса образования сварных соединений приведена на рис. 1.17.

Подготовка деталей к сварке. Цель – очистка поверхностей деталей от смазок, консервантов, окисных пленок и пр. Различные загрязнения являются причинами пористости швов, непроваров, образования раковин и других дефектов. Особенно тщательно очистку проводят перед контактной сваркой (ТЭС, РЭС). При этом качество очистки проверяют путем замера сопротивления пакета, сжатого электродами.

Зоны сварки зачищают на ширину не менее 200 мм по обе стороны швов. Наиболее распространенный способ – травление. После травления детали тщательно промывают горячей и холодной водой, сушат до полного удаления влаги. Механическую очистку применяют редко – стальные детали при небольших площадях зачистки. Для обезжиривания поверхностей деталей применяют органические растворители – бензин, спирт, ацетон. Время между очисткой поверхностей и сваркой не должно превышать 6 часов.

Сборка под сварку. Основной метод сборки сварных конструкций – сборка по БЭСП. При этом сборочные приспособления встраивают в сварочные машины, установки либо наоборот – сварочные головки, агрегаты, тракторы встраивают в приспособления.

|

Рис. 1.17. Схема процесса образования сварных соединений

Специальные требования к сборочным приспособлениям:

1) Сохранение точности и жесткости при локальном нагреве в зонах сварки.

2) Обеспечение хороших подходов к зонам сварки с учетом требований техники безопасности и удобства выполнения работ.

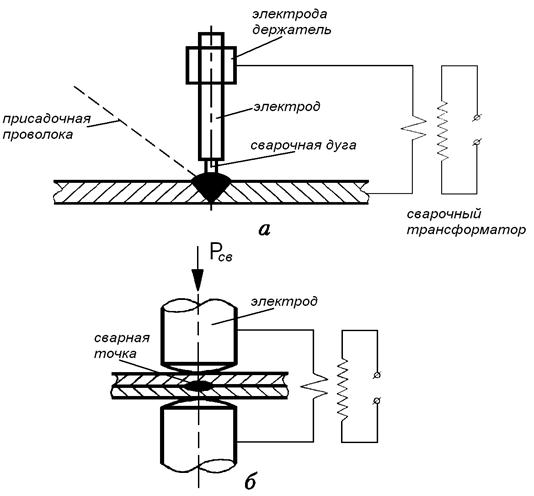

Сварка. Принципиальные схемы сварки плавлением и давлением приведены на рис. 1.18.

Сварку плавлением производят плавящимся либо неплавящимся электродом с присадочной проволокой. Сварка плавящимся электродом дешевле, производительнее. Недостаток – ограниченные возможности применения для тонкостенных конструкций.

Рис. 1.18. Принципиальные схемы сварки:

а – дуговая сварка (сварка плавлением);

б – электроконтактная точечная сварка (сварка давлением)

Сварку ведут с защитой металла шва флюсами (ДЭС) либо инертными газами (АрДЭС). Предпочтительнее сварка в аргоне:

1) Не требуется зачистка швов от остатков флюса, шлаков.

2) Возможность визуального наблюдения за процессом образования шва.

3) Шире возможности механизации и автоматизации работ – проще подать в зону сварки газ, чем сыпучие вещества.

4) Универсальность защиты, имеющая особую важность при освоении новых сплавов.

Недостатки сварки в аргоне:

1) Ограниченные возможности применения для толстостенных конструкций;

2) Сравнительно высокая стоимость аргона.

Сварку давлением производят стержневыми (ТЭС) либо роликовыми (РЭС) электродами. Возможные варианты сварки давлением – двухсторонняя и односторонняя, одиночная и групповая.

Термообработка. Цель – снятие внутренних напряжений. Причина возникновения напряжений – усадка металла шва. Напряжения концентрируются в зоне шва и околошовной зоне.

Общую термообработку производят в печах, местную – горелками, паяльными лампами, ТЭНами. Режимы термообработки определяются маркой материала. Целесообразно совмещать термоо6работку для снятия напряжений с общей упрочняющей термообработкой.

Правка. Обусловлена необходимостью устранения поводок (коробления) после сварки и термообработки.

Механическую правку производят на прессах статическим усилием.

Эффективным способом механической правки является прокатка и проковка швов (металл подвергается сжатию). При этом имеет место не только устранение

поводок, но и упрочнение металла шва вследствие перевода литой структуры в деформированную. Степень посадки швов строго регламентируется, т. к. завышение степени деформации ведет к трещинообразованию.

Термическая правка предполагает нагрев и последующее охлаждение конструкции в сборочном либо специальном фиксирующем приспособлении (термофиксация). Важной особенностью термофиксации является нагрев и охлаждение конструкции вместе с «заневоливающим» приспособлением.

Следует стремиться к уменьшению работ по правке, что достигается:

· выбором рациональной последовательности выполнения сварных швов, обеспечивающей уравновешивание полей напряжений;

· выбором оптимальных режимов сварки, обеспечивающих возможно более медленное охлаждение сварных швов;

· предварительным нагревом конструкции, обеспечивающим уменьшение перепада температур в зоне сварки, снижение внутренних напряжений и поводок;

· учетом деформаций конструкции после сварки, аналогичным учету упругого пружинения деталей при гибке.

Контроль качества сварки. Основные дефекты сварных швов:

1) Непровары, раковины, включения, поры. Возможные причины – плохое качество очистки поверхностей, нарушение режимов сварки.

2) Трещины в шве и околошовной зоне. Возможные причины – большие термические напряжения, результат правки.

Визуальный контроль предполагает проверку геометрии швов, обнаружение грубых поверхностных дефектов – непроваров, прожогов и пр. Визуальному контролю подвергают 100% швов. Дефекты обнаруживают внешним осмотром невооруженным глазом или с помощью луп.

Рентгеноконтроль. Швы просвечивают, получают пленку, сравнивают с эталонами. Эталоны отрабатывают по результатам прочностных испытаний образцов – количество и размер дефектов.

Ультразвуковой контроль основан на способности различных сред по-разному отражать ультразвуковые колебания. При ультразвуковой дефектоскопии сварных швов обеспечивается выявление всех наиболее опасных дефектов, в том числе не обнаруживаемых рентгенографированием.

Магнитный контроль предназначен для обнаружения внутренних дефектов швов (раковин, включений, трещин) в конструкциях из магнитных материалов. Изделие намагничивают, покрывают магнитной суспензией (железные опилки в масле), выявляют дефекты по рисунку на поверхности сварных швов.

Люминесцентный контроль предназначен для обнаружения мелких поверхностных дефектов. Швы покрывают люминофором, выдерживают, смывают с поверхности люминофор, облучают. О дефектах судят по свечению люминофора, оставшегося в порах, трещинах.

Контроль красками применяют для обнаружения мелких поверхностных дефектов. Швы покрывают красным кадмием, обладающим высокой проникающей способностью, выдерживают, смывают кадмий, покрывают швы белилами. О дефектах судят по рисунку, проявляющемуся на белилах.

Металлографические исследования предполагают изучение макро- и микроструктуры металла шва и околошовной зоны. Исследуют образцы при отработке режимов сварки, устанавливают причины появления в сварных швах различных дефектов.

Прочностные испытания проводят в двух вариантах:

· испытания контрольных образцов при отработке режимов сварки;

· выборочные испытания сборно-сварных конструкций с целью проверки надежности их работы в процессе эксплуатации.

2015-04-23

2015-04-23 4262

4262