Герметичными на планере являются кабины, пассажирские салоны, баки, приборные отсеки – 80–90% поверхности планера герметичны. Для обеспечения герметичности необходимо плотное непроницаемое соединение элементов между собой. Такое соединение автоматически достигается при сварке, пайке, склеивании. Заклепочные, болтовые и винтовые соединения требуют дополнительной герметизации.

Трудоемкость работ по герметизации и испытаниям может достигать 10–12% общей трудоемкости изготовления изделия. В качестве герметиков используют различные материалы в виде лент, прокладок, паст, растворов. Основные требования к герметикам:

· хорошая адгезия к металлу (сцепляемость);

· стабильность свойств в диапазоне рабочих температур и давлений;

· непроницаемость при деформации конструкции в полете;

· нейтральность по отношению к изолируемым средам и металлу конструкции;

· удобство в работе – жизнеспособность, жидкотекучесть;

· безопасность в работе – взрыво-пожаробезопасность, нетоксичность.

Наиболее распространенными в настоящее время являются герметики на тиоколовой основе (полисульфидные) – У30М, У30МЭС-5, У30МЭС-10,УТ-32.

Способы герметизации

1) Внутришовная герметизация.

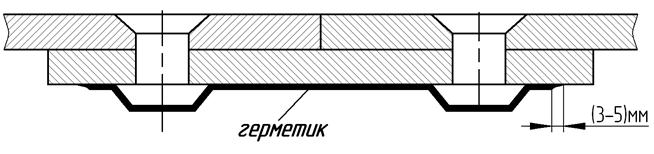

Герметик в виде лент, паст, замазок прокладывают между деталями пакета (рис. 1.32).

Обычно применяют герметики шпательной консистенции (У30МЭС-5). Герметики наносят на одну из поверхностей сопряжения шпателем либо специальным шприцем. Толщина слоя – 0,5–0,8 мм. Клепка, установка болтов и винтов должны производиться в период срока жизнеспособности (24 часа).

Основной недостаток способа – большая трудоемкость из-за повторной сборки-разборки конструкции. Возможный путь уменьшения трудоемкости сборки – герметизация зашприцовкой.

2) Поверхностная герметизация.

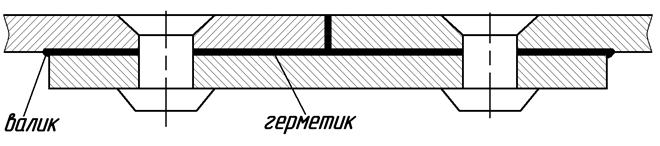

Герметик в виде паст, замазок, растворов, жидкостей наносится на поверхность конструкции со стороны каркаса (рис. 1.33).

Рис. 1.32. Схема процесса сборки с поверхностной герметизацией

Обычно герметик наносят кистями в 2–3 слоя с промежуточной выдержкой примерно 3 часа. Каждый последующий слой должен перекрывать предыдущий на 3–5 мм (создание барьеров герметизации). После кистевой герметизации следует выдержка (примерно 24 часа) с нагревом для вулканизации (t = 70 ºC).

Рис. 1.33 Схема процесса сборки с внутришовной герметизацией

3) Герметизация поливом.

Производится на специальных стендах герметизации. Стенд включает: каркас, раму крепления отсека, механизм вращения, механизм качания, систему продувки воздухом, систему подачи бензина, систему подачи герметика и систему подачи закрепителя.

Выполняется различными методами, список которых приведен на рис. 1.34.

Рис. 1.34. Методы контроля герметичности

2015-04-23

2015-04-23 2488

2488