Цель – обеспечение взаимозаменяемости агрегатов по стыкам. Под взаимозаме-няемостью понимают идентичность сопрягаемых элементов по соответствующим параметрам. Взаимозаменяемость агрегатов:

1) Позволяет уменьшить трудоемкость и цикл общей сборки самолета за счет исключения работ по совместной обработке стыков.

2) Создает благоприятные условия для кооперированного производства самолетов. На основной самолетостроительный завод поступают окончательно собранные, полностью укомплектованные, отработанные и испытанные агрегаты.

3) Обеспечивается возможность быстрой замены отдельных агрегатов при их повреждении либо отработке ресурса, что важно в эксплуатации.

Требования к стыкам, обусловленные взаимозаменяемостью, настолько жесткие, что обеспечение их при сборке не представляется возможным. Только деформации конструкции в результате выполнения соединений могут дать погрешности, превышающие допустимые.

Образование стыков ведут в 2 этапа:

Предварительное оформление контуров стыка при сборке агрегата в стапеле. Стыковочные элементы выполнены с припуском под следующую механическую обработку стыка. Базируют по стапельным плитам, фиксаторам стыковых узлов.

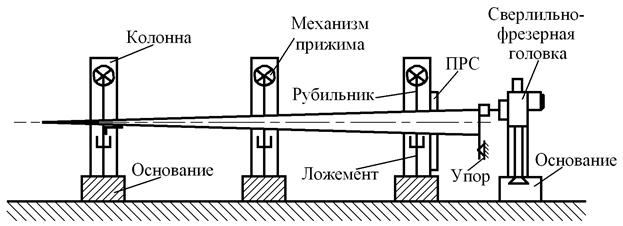

Принципиальная схема разделочного стенда показана на рис. 1.35.

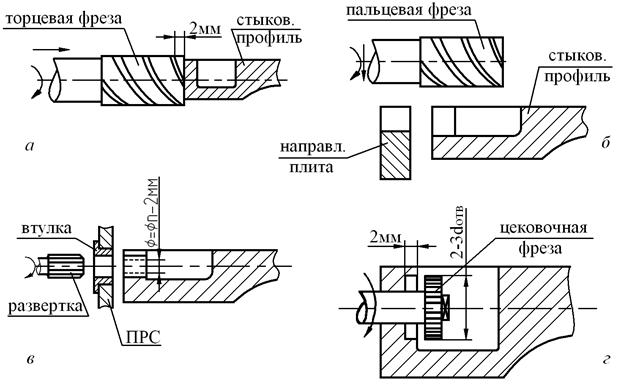

Окончательная обработка стыка выполняется в разделочном стенде – это фрезерование привалочных поверхностей, разделка отверстий под стыковые болты, фрезерование пазов и пр. (рис. 1.36).

Структура разделочного стенда:

1) Каркас стенда – опоры, основания, балки, колонны и прочие несущие элементы.

2) Базовые элементы – ложементы, рубильники, упоры и прочие элементы, предназначенные для установки агрегата в стенд.

Рис.1.35. Принципиальная схема разделочного стенда

3) Прижимные устройства и механизмы, предназначенные для крепления агрегата в стенде.

4) Носители контура стыка – кондукторные и направляющие плиты, кондукторы.

5) Разделочные головки и агрегаты с силовым приводом, сверлильно-фрезеровальные станки, агрегатно-фрезерные головки.

Схема процесса разделки стыков агрегатов

1) Установить агрегат в стенд по базовым элементам – ложементам. Торец крыла должен доходить до упора стенда. Контрольные штифты плиты разделочной стыковой (ПРС) должны свободно входить в предварительно просверленные отверстия. Реперы должны попадать в центры нивелировочных точек. Нивелировочные точки на агрегат наносят в СП агрегата.

Рис. 1.36. Разделка стыка агрегата

2) Контроль величины припуска. Плоскость стыка обкатывается индикатором, установленным вместо фрезы в разделочную головку стенда. Величина припуска по торцу обычно 2 мм. Диаметр отверстия проверяется калибром (совпадение центров отверстий агрегата и кондукторной плиты).

3) Фрезеровать плоскость стыка (рис. 1.36, а). Обработка производится в несколько проходов в зависимости от требований точности, жесткости стыка и материала стыкового профиля. Обычно за проход снимается 0,4–0,5 мм.

4) Фрезеровать пазы под стыковые болты по направляющим плитам (рис.1.36, б). Направляющие плиты навешиваются на стенд по МО. Фрезерование производится пальцевой фрезой. Размер пазов. При номинальном диаметре фрезы 12 мм ширина получаемого паза равна 12,2Н9. Предварительная ширина паза 8,2 мм. Припуск на сторону 2 мм.

5) Разделать отверстия по кондукторной плите (рис. 1.36, в). Кондукторную плиту устанавливают на специальные опоры, увязывают с базовыми элементами стенда. Фиксируют по МО. Обработка отверстий ведется через сменные каленые втулки. Предварительно отверстие имеет диаметр на 2 мм меньше номинального.

6) Цековать гнезда под головки стыковых гаек (рис. 1.36, г). Цель – обеспечение перпендикулярности оси отверстия к посадочной плоскости.

Используют насадные цековочные фрезы. Глубина цековки – 2 мм. Диаметр гнезда 2–3 диаметра болта. Цековка производится обычно перед завершающим проходом развертки. Исключается опасность повреждения поверхности отверстия.

2015-04-23

2015-04-23 2436

2436