Задание: спроектировать подвесной грузонесущий конвейер с горизонтальной трассой для перемещения коробок на складе.

Исходными данными для расчета являются:

общая длина трассы конвейера L = 200 м;

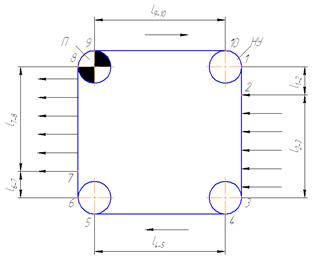

трасса состоит из 4-х участков, каждый длиной 50 м (рис. 6.12);

плановая производительность конвейера Z п = 1200 шт;

скорость цепи конвейера v = 0,4 м/с;

загрузка подвесок – ручная;

разгрузка подвесок – ручная;

масса подвески m п = 10 кг;

число грузов на подвеске i = 1 шт;

масса груза m г = 25 кг;

размеры груза (высота h г = 0,3 м; ширина b г = 0,55 м; длина ℓ г = 0,55м);

режим работы конвейера – средний;

условия работы – средние.

Рис. 4.12. Схема к расчету подвесного конвейера

4.4.1.1 Определение шага подвесок и кареток

В качестве тягового элемента конвейера принимаем предварительно пластинчатую втулочную безроликовую цепь типа М20–100 ГОСТ 588–81 (табл. 4.3), имеющую параметры: шаг звена  ; масса 1 м цепи

; масса 1 м цепи  ; разрушающая нагрузка

; разрушающая нагрузка  .

.

Расчетный шаг подвесок определяем (4.32)

м.

м.

Шаг подвесок t проверяют на проходимость груза при огибании звездочек по условию (4.33, 4.34 и 4.35)

t ≥ t min,

t min = 2 R оaт =  ,

,

,

,

,

,

где b п – ширина подвески с грузом вдоль оси цепи, b л = 0,55м;

D – минимальный зазор между грузами, исключающий возможность их столкновения, D = 0,1м;

k 1 – расстояние от края подвески до оси цепи, k 1 = 0,325м.

Условие проходимости подвесок выполняется. Принимаем t min = 1,2 м.

Принимаем предварительно каретку (табл. 4.6), имеющую параметры: предельная грузоподъемность  ; масса каретки

; масса каретки  ; каток-подшипник №260805. Для выбранной каретки ходовой путь изготовлен из балки двутаврового сечения №14 ГОСТ 8239–72.

; каток-подшипник №260805. Для выбранной каретки ходовой путь изготовлен из балки двутаврового сечения №14 ГОСТ 8239–72.

Принимаем шаг кареток по нормальному ряду в соответствии с ГОСТ 5946–79 t к = 600 мм.

В качестве поворотного и приводного устройств принимаем звездочку (табл. 4.4), имеющую параметры: число зубьев  ; диаметр делительной окружности

; диаметр делительной окружности  .

.

4.4.1.2 Определение погонных нагрузок

Определяем погонную нагрузку от массы холостой (обратной) ветви без учета пропуска неразгруженных подвесок (4.39)

Н/м,

Н/м,

где m п – масса подвески, кг;

m к – масса каретки, кг;

m ц – масса цепи, кг.

Определяем погонную нагрузку от массы холостой ветви с учетом пропуска на обратную ветвь неразгруженных подвесок (4.40)

Н/м

Н/м

где k пр = 0,12 – коэффициент пропуска неразгруженных подвесок на обратную ветвь;

q г – погонная нагрузка от массы транспортируемого груза;

,

,

m г – масса груза, кг.

Определяем погонную нагрузка от массы груженой ветви (4.42)

.

.

4.4.1.3 Максимальное и минимальное натяжение цепей

Определяем максимальное натяжение тяговой цепи (4.43)

где S о – первоначальное натяжение цепи, S о = 1000Н;

= 0,026 – коэффициент сопротивления движению кареток на прямолинейном участке трассы конвейера;

= 0,026 – коэффициент сопротивления движению кареток на прямолинейном участке трассы конвейера;

– горизонтальные проекции длины загруженной и холостой ветви соответственно, м;

– горизонтальные проекции длины загруженной и холостой ветви соответственно, м;

– коэффициент концентрации местных сопротивлений, меньшее значение принимается для конвейеров, имеющих более пяти поворотов;

– коэффициент концентрации местных сопротивлений, меньшее значение принимается для конвейеров, имеющих более пяти поворотов;

k м – суммарный коэффициент местных сопротивлений

= 1∙1,0254∙1 = 1,104,

= 1∙1,0254∙1 = 1,104,

где  – соответственно коэффициенты сопротивления движению каретки на вертикальном повороте, горизонтальном повороте на звездочке или блоке и на роликовой батарее;

– соответственно коэффициенты сопротивления движению каретки на вертикальном повороте, горизонтальном повороте на звездочке или блоке и на роликовой батарее;

– количество вертикальных поворотов, горизонтальных поворотов на звездочке или блоке и на роликовой батарее соответственно;

– количество вертикальных поворотов, горизонтальных поворотов на звездочке или блоке и на роликовой батарее соответственно;

Н – общая высота подъема груза на трассе конвейера, м.

Проведем проверку правильности выбора типоразмера ходовой части.

Полученная величина  показывает, что цепь выбрана правильно, т. к. для принятой цепи допускаемое натяжение по долговечности (табл. 4.11) при скорости

показывает, что цепь выбрана правильно, т. к. для принятой цепи допускаемое натяжение по долговечности (табл. 4.11) при скорости  , средних условиях и среднем режиме работы составляет

, средних условиях и среднем режиме работы составляет  ;

;  .

.

Выбор типоразмера цепи должен удовлетворять условию (4.45)

S рз ≥ S max∙ n п = 3062,72∙4,69 = 14364 Н,

где S рз – разрушающая нагрузка цепи, Н;

S max – максимальное расчетное натяжение, Н;

n п – коэффициент запаса прочности на растяжение цепи

,

,

n´ п.ном = 5 – номинальный коэффициент запаса прочности для цепи с термообработанными деталями:

k р = 1 – коэффициент режима работы конвейера;

k т = 1 – коэффициент конфигурации трассы конвейера;

k о = 0,8 – коэффициент ослабления расчетного сечения деталей цепи;

k дин = 0,8 – коэффициент динамических нагрузок.

Принятая предварительно цепь М20-100 ГОСТ 588–81 удовлетворяет условиям долговечности.

Определяем расчетную статическую нагрузку на каретку (4.48)

Н.

Н.

Каретка выбрана правильно, т.к.  .

.

2015-04-30

2015-04-30 1478

1478