Исходными данными для расчета являются:

длина трассы конвейера L, м;

плановая производительность конвейера Z п, шт./час;

скорость цепи конвейера v, м/с;

загрузка подвесок – ручная;

разгрузка подвесок – ручная;

масса подвески m п, кг;

число грузов на подвеске i, шт;

масса груза m г, кг;

размеры груза (высота h г, ширина b г, длина l г), м;

режим работы конвейера – средний;

условия работы – средние.

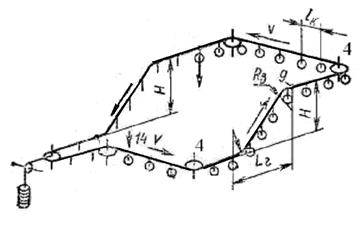

Рис. 4.8 Схема к расчету подвесного конвейера

4.3.2.1 Определение шага подвесок и кареток

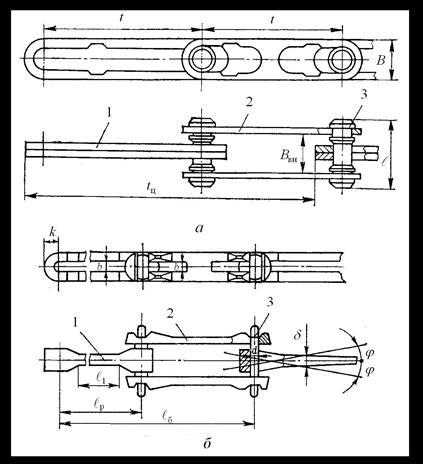

В качестве тягового элемента конвейера может быть выбрана любая цепь или канат. Для конвейеров с пространственной трассой применяются специальные разборные цепи, которые имеют возможность поворачиваться в горизонтальной и вертикальной плоскостях. Наибольшее распространение имеют разборные цепи с шагом звена 80–160 мм (рис. 4.9). Предварительно необходимо выбрать разборную цепь по табл. 4.5.

Рис. 4.9. Разборные холодноштампованные цепи:

а – с фиксированными валиками; б – с искривленными пластинами;

1 и 2 – пластины; 3 – валик

Таблица 4.5

Техническая характеристика разборных цепей (ГОСТ 589 – 74)

| Тип цепи | Шаг звена t ц, мм | Диаметр валика, мм | Ширина звена В, мм | Шаг зацепления, мм | Длина валика l, мм | Расстояние между наружными звеньями, мм | Разрушающая нагрузка, кН | Масса 1 м цепи, кг |

| Р2 – 80–106 | 3,2 | |||||||

| Р2 – 100–220 | 5,2 | |||||||

| Р2 – 160–400 | 9,1 |

Расчетный шаг подвесок (4.10)

, (4.32)

, (4.32)

где v – скорость цепи конвейера, м/с;

i – число грузов на подвеске, шт;

Z п – плановая производительность конвейера, шт./час.

Шаг подвесок t проверяют на проходимость груза при огибании звездочек по условию

t ≥ t min, (4.33)

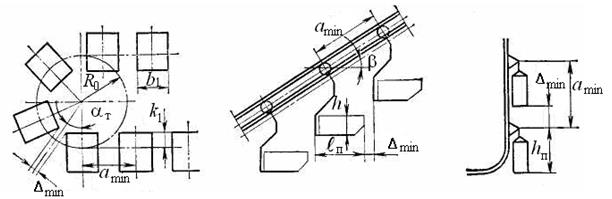

где t min – минимальный шаг, при котором подвески не задевают друг друга при обходе звездочек, м (рис. 4.10, а);

t min = 2 R оaт, (4.34)

где R о – радиус делительной окружности звездочки, м;

aт – половина угла между подвесками;

, (4.35)

, (4.35)

где b л – ширина подвески с грузом вдоль оси цепи, м;

D – минимальный зазор между грузами, исключающий возможность их столкновения, м; для грузонесущих конвейеров D ≥ 0,15–0,2 м; для толкающих конвейеров D ≥ 0,2–0,3 м;

k 1 – расстояние от края подвески до оси цепи, м;

Наименьший шаг между осями подвесок t min определяется проходимостью груза наибольших габаритных размеров:

на наклонных участках трасы конвейера (рис. 4.10, б)

t min ≥ (b max + D) / cosbmax (4.36)

где b max – наибольшая габаритная длина груза и подвески в плоскости движения конвейера, м;

bmax – наибольший угол наклона конвейера, град;

на вертикальных участках (рис. 4.10, в)

t min ≥ h max + D (4.37)

где h max – наибольшая габаритная высота груза с подвеской, м.

Выбранный расчетный шаг подвесок должен быть кратным двум шагам звеньев разборной цепи, т. е. удовлетворять условию

t = 2 n t ц ≥ t min, (4.38)

где n –коэффициент, в зависимости от длины груза (n = 1–10);

t ц – шаг звена цепи, м.

а б в

Рис. 4.10 Схемы для расчета шага подвесок на участке:

а – горизонтальном; б – наклонном; в – вертикальном

Для двухшарнирной и стержневой цепи вышеуказанное условие необязательно.

Шаг кареток принимается t к = t, если t £900 мм. При этом шаг подвесок t должен быть кратным удвоенному шагу t ц разборной цепи.

При наличии вертикальных перегибов подвесного пути шаг кареток или подвесок не должен превышать 10 t ц.

Если t >900 мм, то устанавливаются промежуточные каретки с шагом t к, кратным удвоенному шагу t ц цепи, но не более 900 мм.

Предварительно необходимо выбрать параметры каретки по табл. 4.6.

Таблица 4.6

Основные параметры кареток конвейеров с разборной цепью (ГОСТ5946-79)

и ходовым путем из двутавровой балки (ГОСТ 8239-72)

| Шаг звена цепи,мм | Предельная грузоподъемность каретки, кН | Номер катка подшипника | Масса каретки, кг | Номер профиля пути | D к, мм | Н, мм | В, мм |

| 2,5 | 3,0 | ||||||

| 5,0 | 5,5 | ||||||

| 8,0 | 13,0 |

Шаг кареток выбирается по нормальному ряду ГОСТ 5946-70 для цепи с шагом звена:

t ц = 80; t к = 160*; 320; 480; 640; 800;

t ц = 100; t к = 200*; 400; 600; 800; 1000;

t ц = 160; t к = 320*; 640; 960; 1000; 1280.

Значения, отмеченные звездочкой, применяются только для траверсных кареток.

Для измерения направления движения тягового элемента на горизонтальных поворотах служат поворотные устройства, выбор типа которых зависит от конструкции тягового элемента, его натяжения, радиуса и угла поворота (табл. 4.7).

Таблица 4.7

Рекомендации для выбора типа поворотного устройства

| Тип поворотного устройства | Тип тяговой цепи | Диапазон радиусов поворота, м | Область применения |

| Звездочка | Пластинчатая, разборная, секционная | 0,20–0,85 | Повороты на угол до 180º с повышенным натяжением цепи (до 60 % от допускаемого натяжения) |

| Блоки с гладким ободом и с выемкой | Пластинчатая, разборная, круглозвенная; канат | 0,18–0,80 | Повороты на угол до 180º с пониженным натяжением цепи (до 60 % от допускаемого при отсутствии выемки и до 80 % – при наличии выемки в ободе блока для среднего звена разборной цепи) |

| Роликовые батареи | Пластинчатая, разборная, круглозвенная, секционная | 0,63–2,50 | Повороты на 15, 30, 45, 90 и 180º с большим радиусом при пониженном натяжении (до 50 % от допускаемого) |

| Направляющие пути | Двухшарнирная, звеньевая | 0,5–2,0 | Повороты на угол до 180º в пределах допускаемой нагрузки на катки цепи |

Основные размеры поворотных устройств со звездочкой и блокам даны в табл. 4.8. Наиболее простым и долговечным является устройство с поворотным блоком, оно рекомендуется для широкого применения.

Таблица 4.8

Основные параметры поворотных устройств на звездочках и блоках

подвесных конвейеров с разборной цепью

| Шаг звена цепи, мм | Число зубьев звездочки, шт. | Диаметр делительной окружности звездочки, мм | Диаметр блока, мм | Радиус горизонтального поворота, мм |

| 413,5 514,9 667,7 820,6 1022,0 | ||||

| 390,7 516,9 643,6 834,6 1025,7 1277,5 | – – | |||

| 625,7 827,1 1029,8 1335,4 1641,2 | – – |

4.3.2.2 Определение погонных нагрузок

Погонная нагрузка от массы холостой (обратной) ветви без учета пропуска неразгруженных подвесок, Н/м,

, (4.39)

, (4.39)

где m п – масса подвески, кг;

m к – масса каретки, кг (табл. 4.6);

m ц – масса 1 м цепи, кг;

Погонная нагрузка от массы холостой ветви с учетом пропуска на обратную ветвь неразгруженных подвесок, Н/м

, (4.40)

, (4.40)

где k пр = 0,08–0,12 – коэффициент пропуска неразгруженных подвесок на обратную ветвь;

q г – погонная нагрузка от массы транспортируемого груза, Н/м,

, (4.41)

, (4.41)

m г – масса груза, кг.

Погонная нагрузка от массы груженой ветви, Н/м,

. (4.42)

. (4.42)

4.3.2.3 Максимальное и минимальное натяжение цепей

На всем контуре трассы конвейера тяговая цепь должна быть натянута (т. е. нагружена усилием растяжения, так как цепь на сжатие не может работать) и минимальное натяжение S min не должно быть ниже заданных пределов: для грузонесущего конвейера S min ≥ 500–1000 Н; для толкающих и грузоведущих конвейеров S т min ≥ 1500–3000 Н.

Максимальное натяжение тяговой цепи, Н,

, (4.43)

, (4.43)

где S о – первоначальное натяжение цепи, S о = S min =500–1000 Н;

– коэффициент сопротивления движению кареток на прямолинейном участке на трассе конвейера (табл. 4.9);

– коэффициент сопротивления движению кареток на прямолинейном участке на трассе конвейера (табл. 4.9);

– горизонтальные проекции длины загруженной и холостой ветви соответственно, м;

– горизонтальные проекции длины загруженной и холостой ветви соответственно, м;

– коэффициент концентрации местных сопротивлений, меньшее значение принимается для конвейеров, имеющих более пяти поворотов;

– коэффициент концентрации местных сопротивлений, меньшее значение принимается для конвейеров, имеющих более пяти поворотов;

Н – общая высота подъема груза на трассе конвейера, м;

k м – суммарный коэффициент местных сопротивлений.

Таблица 4.9

Коэффициенты сопротивления движению кареток на катках

с шарикоподшипниками на прямолинейных участках трассы подвесных

конвейеров с разборными цепями и ходовым путем из двутавра

| Условия работы конвейера | Значения расчетного коэффициента с при массе груза, подвешенного на каретке, кг | |||

| До 50 | 51–70 | 71–100 | Более 100 | |

| Работа в отапливаемых помещениях при температуре выше 0 | ||||

| Хорошие | 0,020 | 0,018 | 0,014 | 0,012 |

| Средние | 0,026 | 0,024 | 0,020 | 0,016 |

| Тяжелые | 0,032 | 0,028 | 0,025 | 0,020 |

| Работа в неотапливаемых помещениях зимой при температуре до –20°С; | ||||

| Средние | 0,038 | |||

| Тяжелые | 0,045 |

(4.44)

(4.44)

где  – соответственно коэффициенты сопротивления движению каретки на вертикальном повороте, горизонтальном повороте на звездочке или блоке и на роликовой батарее (табл. 4.10);

– соответственно коэффициенты сопротивления движению каретки на вертикальном повороте, горизонтальном повороте на звездочке или блоке и на роликовой батарее (табл. 4.10);

– количество вертикальных поворотов, горизонтальных поворотов на звездочке или блоке и на роликовой батарее соответственно.

– количество вертикальных поворотов, горизонтальных поворотов на звездочке или блоке и на роликовой батарее соответственно.

Таблица 4.10

Коэффициенты сопротивления движению на поворотных устройствах

и вертикальных поворотах трассы подвесных конвейеров

| Условия работы конвейера | Поворотных звездочек и блоков на подшипниках качения x | Роликовых батарей l | Вертикальных поворотов j | |||||||

| при углах поворота, град | ||||||||||

| до 30 | до 20 | |||||||||

| Работа в отапливаемых помещениях при температуре выше 0 | ||||||||||

| Хорошие | 1,020 | 1,030 | 1,020 | 1,025 | 1,030 | 1,040 | 1,07 | 1,010 | 1,015 | 1,025 |

| Средние | 1,025 | 1,035 | 1,025 | 1,030 | 1,040 | 1,050 | 1,09 | 1,012 | 1,020 | 1,030 |

| Тяжелые | 1,035 | 1,050 | 1,030 | 1,040 | 1,045 | 1,060 | 1,10 | 1,015 | 1,025 | 1,035 |

| Работа в неотапливаемых помещениях зимой при температуре до –20°С; | ||||||||||

| Средние | 1,040 | 1,050 | 1,035 | 1,040 | 1,045 | 1,065 | 1,10 | 1,025 | 1,035 | 1,045 |

| Тяжелые | 1,055 | 1,065 | 1,040 | 1,050 | 1,055 | 1,070 | 1,15 | 1,030 | 1,040 | 1,050 |

Типоразмер цепи выбирается по максимальному расчетному натяжению из условий прочности, выносливости и износа. Выбор типоразмера цепи должен удовлетворять условию

S рз ≥ S max∙ n п, (4.45)

где S рз – разрушающая нагрузка цепи, кН;

S max – максимальное расчетное натяжение, кН;

n п – коэффициент запаса прочности на растяжение цепи

, (4.46)

, (4.46)

где n´ п.ном – номинальный коэффициент запаса прочности для цепи с термообработанными деталями (при расчете по нагрузкам установившегося движения n´ п.ном = 5, при поверочных расчетах по пусковым нагрузкам n´ п.ном = 3);

k р – коэффициент режима работы конвейера (при ВЛ k р = 1,2; при Л k р = 1,1; при С k р = 1,0; при Т k р = 0,9; при ВТ k р = 1,2);

k т – коэффициент конфигурации трассы конвейера (для горизонтальной k т = 1; для наклонной прямолинейной k т = 0,9; для наклонно-горизонтальной k т = 0,85);

k о – коэффициент ослабления расчетного сечения деталей цепи (при предельно допускаемом износе k о = 0,8–0,9);

k дин – коэффициент динамических нагрузок, принимается в зависимости от скорости (при v £ 0,1, k дин = 1; при v = 0,1-0,3, k дин = 0,9; при v > 0,3, k дин = 0,8).

Допускаемое натяжение горячештампованных разборных цепей по долговечности на основе рекомендованный значений давлений в шарнире цепи дано в табл. 6.11 для среднего режима работы конвейера. Для других режимов работы величины, указанные в табл. 4.11 необходимо умножить на коэффициент режима работы. Для цепей без термообработки допускаемые натяжения под долговечности примерно в два раза ниже значений, указанных в табл. 4.11.

Таблица 4.11

Допускаемые натяжения по долговечности термически обработанных

горячештампованных разборных цепей для среднего режима работы конвейера

| Условия работы конвейера | Скорость цепи, м/с | Допускаемое натяжение (кН) цепи с шагом звена, мм | |||||

| Конфигурация трассы | |||||||

| простая | сложная | простая | сложная | простая | сложная | ||

| Хорошие | £ 0,15 | ||||||

| 0,16–0,3 | |||||||

| > 0,3 | |||||||

| Средние | £ 0,15 | ||||||

| 0,16–0,3 | |||||||

| > 0,3 | |||||||

| Тяжелые | £ 0,15 | ||||||

| 0,16–0,3 | |||||||

| > 0,3 |

Примечание. Конфигурация трассы: простая – с общим количеством поворотов в горизонтальной и вертикальной плоскостях не более 20; сложная – с более чем 20 поворотами.

Допускаемое натяжение цепи по условию прочности

S д.п = S рз / n п ≥ S max∙ (4.47)

Исходя из условий, необходимо выбрать цепь по табл. 4.3, табл. 4.5.

При проектировании конвейеров используют типовые или стандартные каретки с заданной статической расчетной нагрузкой [ P ], равной предельной грузоподъемности (табл. 4.6).

Расчетная статическая нагрузка на каретку, Н

. (4.48)

. (4.48)

Выбор типоразмера каретки должен удовлетворять условию

P рз £ [ P ]. (4.49)

2015-04-30

2015-04-30 2628

2628