Особенность работы бремсбергового конвейера заключается в том, что при углах установки конвейера / b />3÷6° и при полной загрузке ленты двигатели привода работают в тормозном (генераторном) режиме, а наиболее тяжёлым режимом работы является режим экстренной остановки ленты. Кроме того, при малых углах установки конвейера необходимо рассчитывать также режим холостого хода конвейера, когда на ленте нет груза.

В соответствии с формулой (1.9) мы определили эксплуатационную производительность конвейера Qэб, в соответствии с которой из табл.1.2, окончательно выбираем для панельного бремсберга ленточный конвейер и указываем его основные параметры: приёмную способностьQп, ширину лентыВ, скорость движения ленты v и мощность приводаN.

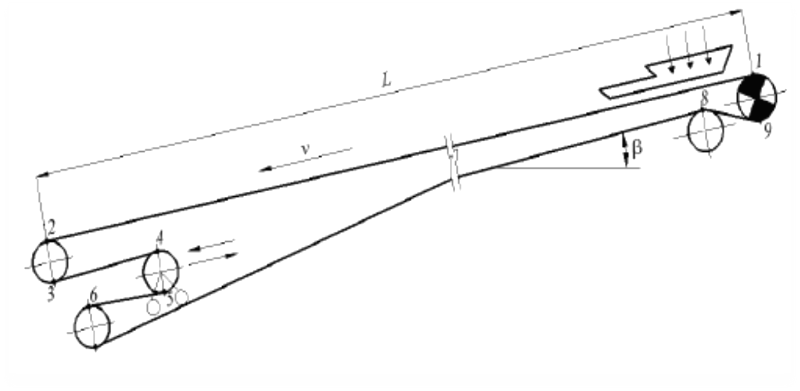

Схему бремсбергового конвейера изображаем на рис. 2.1 с указанием характерных точек контура конвейера, места установки привода и натяжного устройства, угла наклона конвейера b = -14°(град) и его длиныL = 1000 (м), а также скорости движения ленты  =3,15 м/c

=3,15 м/c

Рис. 2.1. Схема ленточного конвейера, установленного в панельном

бремсберге

Представленная схема конвейера выбрана с учётом того, что для бремсбергового конвейера важным является вопрос выбора места установки привода. Так как при отрицательной силе сопротивления движению ленты на грузовой ветви конвейера область высоких натяжений ленты находится в верхней части конвейера – у загрузочного устройства, то с точки зрения обеспечения необходимой «тормозной способности» привода (способности передавать тормозные усилия без проскальзывания ленты по блокированным (заторможенным) барабанам (барабану), привод предпочтительно устанавливать, как это показано на рис 2.1.

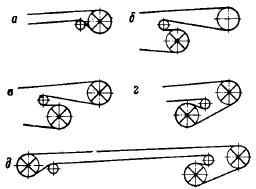

На рис. 2.1 в качестве примера установлен однобарабанный привод, выбранный из возможных обводок ленты на приводных барабанах, которые представлены на рис. 2.2, а. Следует отметить, что в зависимости от угла установки конвейера можно использовать и другую схему, например 2.2, г

Рис. 2.2. Возможные схемы обводки ленты по барабанам

В нашем случае выбираем схему 2.2 (а).

Передача тяговой силы конвейерной ленте от приводного барабана осуществляется трением (одного или нескольких приводных барабанов о прижатую к ним с определенным усилием ленту), возникающим при приложении к оси барабанов вращающего момента.

Основной закон трения гибких тел, установленный в середине XVIII века членом Петербургской академии наук Леонардом Эйлером, как условие

равновесия гибкой невесомой нерастяжимой нити на неподвижном блоке, в

применении к приводу ленточного конвейера выражает условие отсутствия

скольжения (буксования) ленты по барабану:

Sнб  Sсб ⋅

Sсб ⋅  ,

,

гдеSнб иSсб — натяжения набегающей и сбегающей с приводного барабана

ветвей ленты, Н;

m— коэффициент сцепления между лентой и приводным барабаном;

a— угол обхвата лентой приводного барабана, рад.

Русские ученые Н.П. Петров и Н.Е. Жуковский установили, что при неполном использовании силового взаимодействия между лентой и приводным барабаном тяговое усилие создается только частью дуги обхвата, на которой изменяется натяжение ленты, а значит и ее длина, из-за чего она проскальзывает по поверхности барабана. Эту часть дуги называют дугой скольжения, а соответствующий ей угол — углом скольжения 𝛂ск. Дуга скольжения, начинается от точки сбегания ленты с приводного барабана. Остальная часть дуги обхвата, где увеличение натяжения ленты, а значит и её проскальзывание по барабану не происходит - дуга покоя, а соответствующий ей угол – угол покоя 𝛂n – является резервом тяговой способности приводного барабана на случай увеличения загрузки конвейера.

В связи с этим для обеспечения беспробуксовочной работы привода, т.е. когда имеется запас тягового усилия на приводном барабане, угол покоя 𝛂n должен постоянно присутствовать. Отсутствие угла покоя на приводном барабане приводит к аварийному режиму – пробуксовке ленты по барабану.

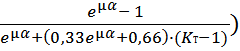

С учетом этого фактора формула Эйлера для привода с гибкой упругой растяжимой лентой принимает вид:  =

=

В силу того что полный угол обхвата  =

=  +

+  , максимальное усилие

, максимальное усилие

на набегающей на привод ветви конвейерной ленты  =

=

(𝛂ск=𝛂, а 𝛂n=0).

Величину  =T принято называть тяговым фактором.

=T принято называть тяговым фактором.

Для выполнения тяговых расчетов конвейера, а также расчёта привода необходимо:

· задать угол обхвата лентой приводного барабана  , в соответствии с выбранной схемой привода, рис. 2.2;

, в соответствии с выбранной схемой привода, рис. 2.2;

· задать коэффициент сцепления ленты с приводным барабаном µ в зависимости от условий эксплуатации конвейера, табл 2.1.

В табл 2.2 приведены значения тягового фактора T в зависимости от угла обхвата лентой барабана(ов)  , град., и коэффициента сцепления ленты с поверхностью приводного барабана(ов) µ.

, град., и коэффициента сцепления ленты с поверхностью приводного барабана(ов) µ.

Таблица 2.1

Значение коэффициента сцепления ленты m с барабаном

| Поверхность | Состояние соприкасающихся | Атмосферные | Значения | ||||||||||||||||||||||||||||||||||||||||

| приводного | поверхностей барабана и | условия | коэффициента | ||||||||||||||||||||||||||||||||||||||||

| барабана | ленты | ||||||||||||||||||||||||||||||||||||||||||

| Стальная, | Чистые | Сухо | 0,35 | ||||||||||||||||||||||||||||||||||||||||

| без футеровки | Пыльные | Сухо | 0,3 | ||||||||||||||||||||||||||||||||||||||||

| Загрязненные не липкими | Влажно, | ||||||||||||||||||||||||||||||||||||||||||

| грузами (уголь, песок) | морозно | 0,2 | |||||||||||||||||||||||||||||||||||||||||

| Загрязненные липкими | Влажно, | ||||||||||||||||||||||||||||||||||||||||||

| грузами, обледененные | морозно | 0,1 | |||||||||||||||||||||||||||||||||||||||||

| Футерованная | Чистые | Сухо | 0,4 | ||||||||||||||||||||||||||||||||||||||||

| резиной | Пыльные | Сухо | 0,35 | ||||||||||||||||||||||||||||||||||||||||

| Загрязненные не липкими | |||||||||||||||||||||||||||||||||||||||||||

| грузами (уголь, песок) | Влажно | 0,25 | |||||||||||||||||||||||||||||||||||||||||

| Загрязненные липкими | |||||||||||||||||||||||||||||||||||||||||||

| грузами, обледенённые | Влажно, морозно | 0,15 | |||||||||||||||||||||||||||||||||||||||||

| Шевронная | Чистые | Сухо | 0,4-0.5 | ||||||||||||||||||||||||||||||||||||||||

| резина | Влажно | 0,23-0,25 | |||||||||||||||||||||||||||||||||||||||||

| Загрязненные | Влажно | 0,18-0,22 | |||||||||||||||||||||||||||||||||||||||||

| Керамическая | Чистые | Сухо | 0,74-0,83 | ||||||||||||||||||||||||||||||||||||||||

| футеровка | Влажно | 0,48—0,78 | |||||||||||||||||||||||||||||||||||||||||

| Загрязненные | Влажно | 0,42-0,51 | |||||||||||||||||||||||||||||||||||||||||

| Примечание.При применении лент с обкладками из ПВХ значение m | |||||||||||||||||||||||||||||||||||||||||||

| уменьшается на 30 %. | |||||||||||||||||||||||||||||||||||||||||||

| Таблица 2.2 | |||||||||||||||||||||||||||||||||||||||||||

Значение тяговых факторов «Т=  » привода » привода

| |||||||||||||||||||||||||||||||||||||||||||

| Коэффициент | Угол обхвата барабана (барабанов) лентой a, град. | ||||||||||||||||||||||||||||||||||||||||||

| сцепления | |||||||||||||||||||||||||||||||||||||||||||

| m | |||||||||||||||||||||||||||||||||||||||||||

| 0,1 | 1,37 | 1,42 | 1,44 | 1,52 | 1,60 | 1,69 | 1,78 | 1,88 | 2,01 | 2,18 | 2,32 | ||||||||||||||||||||||||||||||||

| 0,15 | 1,6 | 1,69 | 1,73 | 1,88 | 2,03 | 2,20 | 2,38 | 2,57 | 2,85 | 3,25 | 3,53 | ||||||||||||||||||||||||||||||||

| 0,2 | 1,88 | 1,91 | 2,08 | 2,31 | 2,57 | 2,85 | 3,17 | 3,52 | 4,05 | 4,81 | 5,37 | ||||||||||||||||||||||||||||||||

| 0,25 | 2,2 | 2,40 | 2,50 | 2,86 | 3,25 | 3,71 | 4,23 | 4,82 | 5,74 | 7,05 | 8,17 | ||||||||||||||||||||||||||||||||

| 0,3 | 2,57 | 2,85 | 3,0 | 3,52 | 4,12 | 4,82 | 5,62 | 6,60 | 8,14 | 10,6 | 12,3 | ||||||||||||||||||||||||||||||||

| 0,35 | 3,0 | 3,4 | 3,61 | 4,34 | 5,22 | 6,29 | 7,53 | 9,05 | 11,55 | 15,6 | 18,7 | ||||||||||||||||||||||||||||||||

| 0,4 | 3,52 | 4,05 | 4,34 | 5,35 | 6,60 | 8,14 | 10,04 | 12,39 | 16,38 | 23,15 | 28,5 | ||||||||||||||||||||||||||||||||

| 0,5 | 4,81 | 5,72 | 6,25 | 8,12 | 10,54 | 13,71 | 17,80 | 23,14 | 32,80 | 50,73 | 65,92 | ||||||||||||||||||||||||||||||||

| 0,7 | 9,01 | 11,50 | 13,00 | 28,75 | 27,06 | 39,06 | 56,33 | 81,30 | |||||||||||||||||||||||||||||||||||

Для выполнения тяговых расчетов конвейера, а также расчёта привода: · задаем угол обхвата лентой приводного барабана  =240, в соответствии с выбранной схемой (а) привода, рис. 2.2;

=240, в соответствии с выбранной схемой (а) привода, рис. 2.2;

· задаем коэффициент сцепления ленты с приводным барабаном µ=0,2 в зависимости от условий эксплуатации конвейера, табл 2.1.

В табл 2.2 приведены значения тягового фактора T в зависимости от угла обхвата лентой барабана(ов)  , град., и коэффициента сцепления ленты с поверхностью приводного барабана(ов) µ.

, град., и коэффициента сцепления ленты с поверхностью приводного барабана(ов) µ.

Тяговый фактор принимаем  =2,31

=2,31

На шахтных магистральных конвейерах используются ленты стандартной ширины B =800, 1000, 1200, 1400, 1600 мм, а скорость ленты принимается из нормального ряда скоростей v =1,6; 2,0; 2,5; 3,15, 4,15 м/с, по условию унификации оборудования (в некоторых случая скорость конвейера может отличаться от приведённых выше).

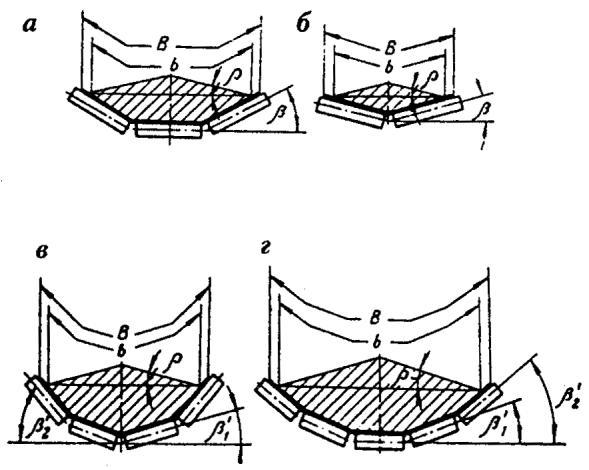

Произведём проверку выбранной ширины ленты конвейера, для чего по формуле (2.1) определяем требуемое значение площади поперечного сечения груза, лежащего на ленте F ¢(м2), в соответствии с рис.2.3,а, (трёхроликовая роликоопора с углом установки боковых роликов b ¢=30 или 360).

F' =  =

=  = 0,15 м2 (2.1)

= 0,15 м2 (2.1)

где Qп – приемная способность выбранного из табл. 1.2 типа бремсбергового конвейера, м3/мин;

- скорость движения ленты м/с.

- скорость движения ленты м/с.

Рис 2.3 Формы поперечного сечения

ленты с грузом:

а– при трехроликовой опоре;

б – при двухроликовой опоре;

в– при четырехроликовой опоре;

г – при пятироликовой опоре

Значения площади сечения потока груза (угля) F ¢ в зависимости от ширины ленты B, угла наклона боковых роликов b ¢ приведены в табл. 2.3.

Из табл. 2.3, по найденному по формуле (2.1) значению площади поперечного сечения груза F ¢ и при заданном значении угла наклона боковых роликов b ¢ определяем необходимую ширину ленты В, значение которой округляем в большую сторону. Необходимо отметить, что типажные подземные ленточные конвейеры могут иметь угол наклона боковых роликов

b ¢ = 30 0, 360, а иногда 400 или 450.

Выбираем ленту шириной B=1200 мм

| Таблица 2.3 | ||||

| Значения площади сечения груза на ленте | ||||

| Угол наклона | Значения F ¢, м2 в зависимости от ширины ленты В, мм | |||

| боковых | ||||

| роликов b ¢, | ||||

| град | ||||

| 0,064 | 0,104 | 0,153 | 0,273 | |

| 0,069 | 0,111 | 0,165 | 0,293 | |

| 0,074 | 0,119 | 0,176 | 0,313 | |

| 0,078 | 0,126 | 0,186 | 0,332 |

Проверяем выбранную ширину ленты конвейера по фактору

возможной кусковатости транспортируемого груза.

Принимаем a 1(max)= 250¸300 мм

B≥2 ⋅ a 1(max)+200 = 2⋅250+200 = 700 мм (2.2)

Тяговый расчёт бремсбергового ленточного конвейера выполняют в

последовательности, изложенной ниже.

| Определяем массу груза, находящегося на 1 м длины ленты qг | (кг/м): |

qг=  =

=  = 146,29 кг/м (2.3)

= 146,29 кг/м (2.3)

Для расчета сил сопротивления движению ленты необходимо выбрать ориентировочно погонную массу ленты qл (с учётом выбранного типа ленты

- резинотканевая или резинотросовая, табл. 2.4)

Выбираем резинотросовую ленту типа РТЛ 3150 со следующими параметрами:

Расчетная прочность ленты - 3150 Н/мм

Диаметр троса 8,25 – мм; Шаг троса в ленте - 14±1,5

Расчетная толщина наружных резиновых обкладок – 10 мм

Общая толщина ленты – 29 мм

Расчетная масса 1м2 ленты, qл.м –49 кг

Расстояние от центра крайнего троса до борта ленты – 25 мм

Ширина ленты - 1200±20 мм

| Таблица 2.4 | |||||||

| Технические характеристики резинотросовых лент отечественного производства | |||||||

| Параметры | Тип ленты | ||||||

| РТЛ 1500У | РТЛ 2500 | РТЛ 3150 | РТЛ 4000 | РТЛ 5000 | РТЛ6000 | ||

| Расчетная прочность ленты, | |||||||

| Н/мм | |||||||

| Диаметр троса, мм | 7,5 | 8,25 | 10,6 | 10,6 | 12,9 | ||

| Шаг троса в ленте, мм | 15 ±1,5 | 14 ± 1,5 | 14 ± 1,5 | 20 ±1,5 | 17 ± 1,5 | 18 ± 1.5 | |

| Расчётная толщина наружных | 14; 16 с рабочей | ||||||

| резиновых обкладок, мм | стороны; 8 с нерабочей | ||||||

| Общая толщина ленты, мм | 35; 37 | ||||||

| Расчетная масса 1м2 ленты, | |||||||

| q л.м, кг | 70; 72 | ||||||

| Расстояние от центра крайнего | |||||||

| троса до борта ленты, мм | |||||||

| Ширина ленты, мм | 1000 ± 20 | 1000 ± 20 | - | - | - | - | |

| 1200 ± 20 | 1200 ± 20 | 1200 ± 20 | - | - | - | ||

| 1600 ± 20 | 1600 ± 20 | 1600 ± 20 | 1600 ± 20 | 1600 ± 20 | - | ||

| 1800 ± 20 | 1800 ± 20 | 1800 ± 20 | 1800 ± 20 | 1800 ± 20 | 1800 ± 14 | ||

| 2000 ± 20 | 2000 ± 20 | 2000 ± 20 | 2000 ± 20 | 2000 ± 20 | 2000 ± 14 | ||

| 2500 ± 15 | |||||||

При этом необходимо учитывать, что в таблицах указаны массы 1 м2

ленты, q л.м, поэтому выбранную величину необходимо скорректировать с учётом ширины ленты по формуле:

| qл = q лм× B = 49 ⋅1,2=58,8 кг/м | (2.4) | |||

| где В - принятая ширина ленты бремсбергового конвейера, м. | ||||

Масса вращающихся частей роликоопор верхней  и нижней

и нижней

ветви конвейера, кг, определяем на основании таблицы 2.5.

Таблица 2.5

Массы вращающихся частей трех и одно (двух) - роликовых опор конвейеров, в кг

| Ширина | Желобчатые роликоопоры грузовой ветви | Одно /двух роликовые | |||||||||||||||||||||

| ленты, | опоры | ||||||||||||||||||||||

| В нормальном испол- | В тяжёлом исполнении | ||||||||||||||||||||||

| B,мм | порожней ветви | ||||||||||||||||||||||

| нении (g=1 – 1,3 т/м | 3 | ) | (g> т/м | 3 | ) | ||||||||||||||||||

| Диаметр | Масса, Gр’, кг | Диаметр | Масса, | Диаметр | Масса, | ||||||||||||||||||

| ролика, мм | ролика, мм | Gр’кг | ролика, | G ¢¢, | кг | ||||||||||||||||||

| p | |||||||||||||||||||||||

| 127/- | |||||||||||||||||||||||

| 127/159 | 26/36 | ||||||||||||||||||||||

| 159/- | |||||||||||||||||||||||

| -/159 | 53,6 | ||||||||||||||||||||||

| -/159 | |||||||||||||||||||||||

| -/159 | 85,9 |

А их линейные массы соответственно на грузовой и порожней ветви конвейера,  и

и  , кг/м, определяем по формулам:

, кг/м, определяем по формулам:

=

=  =

=  =24,17 кг/м

=24,17 кг/м  =

=  =

=  =7,22 кг/м (2.5)

=7,22 кг/м (2.5)

где  - масса вращающихся частей роликоопор грузовой ветви, кг;

- масса вращающихся частей роликоопор грузовой ветви, кг;

- расстояние между роликоопорами грузовой ветви, м,

- расстояние между роликоопорами грузовой ветви, м,

- масса вращающихся частей роликоопор порожней ветви, кг;

- масса вращающихся частей роликоопор порожней ветви, кг;

- расстояние между роликоопорами порожней ветви, м.

- расстояние между роликоопорами порожней ветви, м.

Расстояния между роликоопорами на грузовой и порожней ветви принимают равными  =1,0÷1,4 м,

=1,0÷1,4 м,  = 2,0÷4,2 м. Чем больше насыпная плотность транспортируемого груза, тем расстояние между роликоопорами грузовой ветви меньше.

= 2,0÷4,2 м. Чем больше насыпная плотность транспортируемого груза, тем расстояние между роликоопорами грузовой ветви меньше.

На телескопических и полустационарных конвейерах, установленных в выработках, примыкающих к очистным забоям, применяются резинотканевые и резинотросовые ленты, а на более мощных конвейерах, устанавливаемых в капитальных выработках (бремсбергах, уклонах или квершлагах), предпочтительно применение резинотросовых лент.

Распределенные сопротивления на грузовой Wгр и порожней ветви Wп бремсбергового конвейера с учётом сопротивления вращающихся частей роликоопор определяют по формулам:

Wгр = L{[(qгр+ qл)cos b +  )]w’ – (qгр+ qл) sin b }g»

)]w’ – (qгр+ qл) sin b }g»

»L[(qгр+ qл+  ) cos b w’– (qгр+ qл) sin b ]g = 1000[(146,29 + 58,8+24,17) cos 14° ⋅ ⋅ 0,035– (146,29 + 58,8) sin 14° ]9,8 = - 386082,6 Н (2.6)

) cos b w’– (qгр+ qл) sin b ]g = 1000[(146,29 + 58,8+24,17) cos 14° ⋅ ⋅ 0,035– (146,29 + 58,8) sin 14° ]9,8 = - 386082,6 Н (2.6)

Wп =L[(qл⋅cos b +  )w’ + qл⋅sin b ] g» L[(qл+

)w’ + qл⋅sin b ] g» L[(qл+  ) cos b w’+ qл⋅sin b ] g =

) cos b w’+ qл⋅sin b ] g =

=1000 [(58,8+7,22) cos 14 °⋅ 0,035+ 58,8⋅sin 14 °⋅ ] 9,8 = 160249,6 Н (2.7)

где L – длина конвейера, м;

qгр; qл;  и

и  - соответственно погонная масса груза, ленты и вращающихся частей роликоопор на грузовой и порожней ветви конвейера, кг/м;

- соответственно погонная масса груза, ленты и вращающихся частей роликоопор на грузовой и порожней ветви конвейера, кг/м;

b - угол установки конвейера к горизонту, град;

w ¢-коэффициент сопротивления движению ленты по роликам принимаем в соответствии с табл. 2.6 равным 0,035

Значения коэффициента сопротивления движению ленты по роликоопорам w в зависимости от длины конвейера L, приведены в табл. 2.6.

Таблица 2.6

Ширина Значения коэффициента сопротивления движению ленты w

ленты В, в зависимости от длины конвейера L, м

м L >200 м L≤200 м

В =0,8 0,04 0,05

В >0,8 0,035 0,04

Местные сопротивления на конвейере (наличие отклоняющих барабанов, загрузочных и очистных устройств) учитываются при назначении величины эквивалентного коэффициента сопротивления w на линейном ставе конвейера.

Тяговое усилие F (Н), развиваемое приводом конвейера, будет равно

F = Wгр+ Wп = - 386082,6 + 160249,6 = - 225833 Н (2.8)

Особенностью эксплуатации бремсберговых конвейеров, устанавливаемых под углами от β<-6° до -16°, является то, что усилие, определяемое по формуле (2.8), будет отрицательным, поскольку при полной загрузке конвейера его двигатель будет работать в тормозном режиме.

Для бремсбергового конвейера необходимо выполнить расчёт тягового усилия привода Fхх (Н) в режиме холостого хода конвейера, т.е. когда на ленте грузовой ветви не будет груза:

Fxx = Wгр xx + Wп = - 110661,6 + 160249,6 = 49588 Н (2.9)

| При отсутствии груза на ленте, формула (2.6) для определения силы | |

| сопротивления движению верхней ветви ленты будет иметь вид |

Wгр xx = L[(qл cos b +  ) w’ - qл sin b ] g» L[(qл+

) w’ - qл sin b ] g» L[(qл+  ) cos b w’- qл sin b ] g =

) cos b w’- qл sin b ] g =

= 1000[(58,8+24,17) cos14°⋅ 0,035- 58,8  sin 14° ] 9,8 = - 110661,6 Н (2.10)

sin 14° ] 9,8 = - 110661,6 Н (2.10)

| Из двух значений тягового усилия привода бремсбергового конвейера | |||

| (для режима полной расчётной загрузки F, формула (2.8) и для режима | |||

| холостого хода | Fхх,формула(2.9))выбирают большее по | абсолютной | |

| величине значение, и по этому значению определяют мощность привода N, | |||

N =  =

=  = 703,55 кВт (2.11)

= 703,55 кВт (2.11)

| где k п =1,15 – 1,20 – коэффициент запаса по мощности привода; | |||||

| F | - тяговое усилие, | развиваемое приводом бремсбергового конвейера, | |||

взятое по модулю, Н;

v -скорость движения конвейерной ленты, м/с;

h =0,85 – 0,87 - К.П.Д. работы привода бремсбергового конвейера;

Рассчитанная мощность N соответствует параметрам выбранного ранее конвейера с мощностью 750, кВт.

Определим методом обхода по контуру натяжения в характерных точках в соответствии с рис. 2.1.

Так как при отрицательном окружном усилии на приводном барабане S1 > S9,что характерно для работы привода бремсбергового конвейера,то условие отсутствия скольжения ленты по футеровке приводного барабана можно записать в виде:

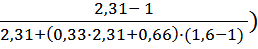

=

=  =

=  = 1,70 (2.12)

= 1,70 (2.12)

Где S1, S9 - натяжения в точках «сбегания» и «набегания» ленты на

приводной барабан в установившемся режиме работы конвейера;

K ТС–коэффициент запаса,необходимый для обеспечения режимааварийной остановки ленты без проскальзывания по барабану. Необходимое значение KТС рассчитывается по формуле

K ТС =  ⋅(1-

⋅(1-  =

=

=2,31⋅(1-  = 1,36 (2.13)

= 1,36 (2.13)

где K Т – кратность приведенного к ободу барабана усилия механического тормоза к тормозному усилию привода при полной загрузке конвейера.

Принимаем для нерегулируемого тормоза K Т = 1,6.

Из условия (2.12), учитывая, что F = S 9 - S 1, находим величину натяжения в ленте на сбегающей с приводного барабана ветви конвейера, по фактору обеспечения режима аварийной остановки ленты без проскальзывания её по приводному барабану:

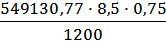

S1 = F⋅  = - 225833⋅

= - 225833⋅  = 549130,77 Н (2.14)

= 549130,77 Н (2.14)

Натяжение в остальных точках контура конвейера в соответствии с рис.2.1 будут равны:

S2 = S1+Wгр = 549130,77 - 386082,6 = 163048,17 Н

S3 = S2⋅Kб = 163048,17 ⋅ 1,03 = 167939,62 Н

S4» S3» 167939,62 Н

S5 = S4⋅Kб=167939,62 ⋅ 1,03 = 172977,80 Н

S6» S5» 172977,80 Н

S7 = S6⋅Kб=172977,80 ⋅ 1,03= 178167,14 Н

S8 = S7+Wпор = 178167,14 + 160249,6 = 338416,74 Н

S9 = S8⋅Kб = Sнб = 338416,74 ⋅ 1,03= 348569,24 Н

где Kб =1.03 – коэффициент учитывающий увеличение натяжения в ленте,

при её огибании отклоняющих и натяжного барабанов.

В том случае, когда минимальное натяжение грузовой ветви конвейера S2у разгрузочного барабана,рис.2.1,ниже допустимого минимальногонатяжения Smin, определяемого по условию провеса ленты между роликоопорами по формуле (2.15), необходимо заново произвести расчёт натяжений в ленте методом обхода по контуру, но за начало обхода принимается точка 2, натяжение в которой будет - S2 = Smin

Smin = (8¸12)⋅  (qгр+ qл)⋅g = 8⋅1,2

(qгр+ qл)⋅g = 8⋅1,2  (146,29+ 58,8)⋅9,8=19294,87 Н (2.15)

(146,29+ 58,8)⋅9,8=19294,87 Н (2.15)

где  - расстояние между роликоопорами грузовой ветви конвейера, м

- расстояние между роликоопорами грузовой ветви конвейера, м

qгр – погонная масса груза, расположенного на грузовой ветви конвейера, кг/м

qл– погонная масса ленты, кг/м

В нашем случае минимальное натяжение грузовой ветви конвейера S2у разгрузочного барабана,выше допустимого минимальногонатяжения Smin.

На рис. 2.4 представлена диаграмма натяжений в характерных точках

конвейерной ленты бремсбергового конвейера.

S, кН

S1

S9 S8

S7

S2= Smin

1 L 2,3,4,5,6,7 L 8,9 L, м

Рис.2.4. Диаграмма натяжения контура ленты бремсберговогоконвейера с приводом в хвостовой части

Для случая применения на конвейере резинотросовой ленты необходимая её прочность определяется по формуле

σр =  =

=  = 2917,26 Н/мм

= 2917,26 Н/мм

Соответствует выбранному типу ленты.

где S 1 - максимальное значение натяжения в ленте, кН;

B -ширина конвейерной ленты,мм;

K 3–нормированный коэффициент запаса прочности ленты,которыйпринимается по таблице 2.7

Kд -корректировочный коэффициент динамичности по режимуторможения конвейера, который выбирается по величине коэффициента KT из табл. 2.8.

Таблица 2.7

Значения нормированного коэффициента запаса прочности

ленты Кз для шахтных ленточных конвейеров

| ТИП КОНВЕЙЕРА | ТИП ЛЕНТЫ НА | ЗНАЧЕНИЕ K 3 | ПРИ УГЛЕ | |||||||||

| КОНВЕЙЕРЕ | НАКЛОНА КОНВЕЙЕРА b, ГРАД | |||||||||||

| ≤10° | ≥10° | |||||||||||

| Грузовой | Резинотросовая | 7,0 | 8,5 | |||||||||

| Тканевая | 8,5 | 9,0 | ||||||||||

| Грузолюдской или | Резинотросовая | 8,5 | 9,5 | |||||||||

| людской | Тканевая | 9,5 | 10,0 | |||||||||

| Таблица 2.8 | ||||||||||||

| Определение корректировочного коэффициента по режиму | ||||||||||||

| торможения конвейера К д | ||||||||||||

| МЕСТО | ЗНАЧЕНИЯ КОЭФФИЦИЕНТА КТ | |||||||||||

| РАСПОЛОЖЕНИЯ | 1,4 | 1,6 | 1,8 | 2,0 | ||||||||

| ПРИВОДА | Значения коэффициента Кд | |||||||||||

| В хвостовой части | 0,8 | 0,84 | 0,88 | 0,93 | ||||||||

| конвейера | ||||||||||||

| В головной части | 0,74 | 0,75 | 0,77 | 0,79 | ||||||||

| конвейера |

Литература

1. Галкин В.И., Шешко Е.Е. Транспортные машины. Учебник. М.: Горная книга, 2010. - 587 с.

2. Галкин, В.И., Шешко Е.Е. Инженерная логистика погрузочно-

разгрузочных транспортных и складских работ на горных предприятиях.

Учебное пособие. М.: Горная книга, 2009. – 156 с.

3. Семененко А.И., Сергеев В.И. Логистика. Основы теории. Учебник для Вузов. Санкт-Петербург.: Союз, 2003. – 368 с.

2015-04-30

2015-04-30 2125

2125