Для передачи крутящего момента на шпиндель применяют зубчатую или ременную передачи, а также муфту, расположенную на заднем консольном конце шпинделя. Тип приводного элемента выбирают в зависимости от частоты вращения шпинделя, передаваемого на него крутящего момента, компоновки станка, требований к плавности вращения шпинделя.

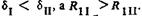

Зубчатая передача способна передавать большой крутящий момент, проста по конструкции, компактна. Но погрешности передачи снижают плавность вращения шпинделя и вызывают дополнительные динамические нагрузки в приводе. Зубчатую передачу обычно применяют, когда частота вращения шпинделя не превышает 2000...3000 об/мин. Но при точном изготовлении и монтаже передачи она может быть применена и для больших частот вращения. Положение приводного зубчатого колеса (рис. 6.1) оказывает влияние на прогиб переднего конца шпинделя. Из анализа двух схем (Р — сила резания,

сила в зубчатом зацеплении, R1 — реакция в передней опоре) следует, что

сила в зубчатом зацеплении, R1 — реакция в передней опоре) следует, что  Привод по схеме а рекомендуется для точных станков, по схеме 6 — для станков, выполняющих черновую обработку. Для повышения точности шпинделя зубчатое колесо, находящееся на нем, делают разгруженным.

Привод по схеме а рекомендуется для точных станков, по схеме 6 — для станков, выполняющих черновую обработку. Для повышения точности шпинделя зубчатое колесо, находящееся на нем, делают разгруженным.

Ременная передача обеспечивает плавное вращение шпинделя, снижение динамических нагрузок в приводе станка, на котором производится прерывистое резание. Но эта передача имеет сравнительно большие габариты, так как для повышения точности шпиндельного узла шкив делают разгруженным.

Ременную передачу применяют при разных частотах вращения шпинделя, в том числе и при относительно высоких (6000 об/мин и выше), когда окружная скорость ремня достигает 60... 100 м/с.

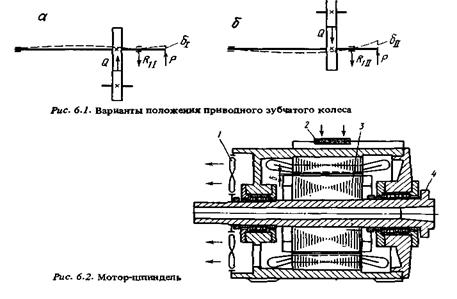

В станках применяют так называемые мотор - шпиндели (рис, 6.2). В их состав входит асинхронный или частотно-регулируемый асинхронный электродвигатель, ротор 3 которого закреплен на шпинделе 4 между передней и задней опорами. Кроме того, в состав мотор-шпинделя включают систему принудительного охлаждения с блоком электровентиляторов 1 и фильтрами 2 для очистки охлаждающего воздуха, узел встроенной температурной защиты а также измерительный преобразователь углового положения шпинделя. Например, одна из конструкций мотор-шпинделя с номинальной мощностью 6,5 кВт и максимальной частотой вращения 5200 об/мин предназначена для токарных станков, не имеющих тяжелых режимов резания при работе в нижней части диапазона частоты вращения шпинделя. В мотор шпинделях, предназначенных для работы в широком диапазоне частот вращения, вал двигателя может быть связан со шпинделем механическими передачами, например, в виде планетарного редуктора. Мотор-шпиндель в комплекте с электронным преобразователем частоты вращения представляет собой унифицированный электропривод главного движения. При разработке ряда мотор-шпинделей предусматривают возможность встраивания их в токарные, токарно-револьверные, многоцелевые, вертикальные и продольно-фрезерные станки с ЧПУ. Применение мотор-шпинделей позволяет уменьшить массу станка, потери энергии, уровни вибраций и шума.

В особо высокоточных станках применяют главный привод с отделенным от шпиндельной бабки регулируемым электродвигателем, вал которого соединен со шпинделем эластичной муфтой со встроенным теплоизолирующим элементом. В станках нормальной точности электродвигатель и шпиндель соединяют жесткой муфтой.

Чтобы полностью исключить передачу возмущений от электродвигателя на шпиндель, применяют так называемый инерционный привод. Шпиндель соединяется с источником энергии, разгоняется до рабочей скорости, затем отключается от привода. Обработка детали производится после выключения двигателя привода. Для увеличения запаса кинетической энергии на шпиндель иногда насаживают маховик.

2015-04-30

2015-04-30 4943

4943