Под действием сил резания звенья технологической системы станок – приспособление – инструмент – деталь упруго деформируются, то есть изменяется их начальное положение относительно друг друга. Вследствие этого режущие кромки, образующие обрабатываемую поверхность, отклоняются от заданного настройкой положения, и фактический размер детали будет отличаться от настроечного.

Величина упругих перемещений отдельных элементов системы зависит от их жесткости и действующей силы резания:  .

.

Жесткость какого-либо элемента технологической системы определяется отношением составляющей силы резания  , направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента

, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента  относительно заготовки, отсчитываемому в том же направлении.

относительно заготовки, отсчитываемому в том же направлении.

При определении жесткости задается направление смещения, но рассматривается влияние не только одной составляющей силы резания  , но и других.

, но и других.

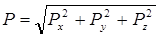

При точении сила резания, являющаяся результирующей сил деформирования металла и сил трения по передней и задней поверхностям резца, может быть представлена равнодействующей трех составляющих:

,

,

где  - осевая составляющая силы резания, параллельная оси главного вращательного движения резания;

- осевая составляющая силы резания, параллельная оси главного вращательного движения резания;  - радиальная составляющая силы резания, направленная по радиусу главного вращательного движения резания в вершине резца;

- радиальная составляющая силы резания, направленная по радиусу главного вращательного движения резания в вершине резца;  - главная (касательная) составляющая силы резания, совпадающая по направлению со скоростью главного движения резания.

- главная (касательная) составляющая силы резания, совпадающая по направлению со скоростью главного движения резания.

Сила  противодействует продвижению резца вдоль оси заготовки и изгибает его в горизонтальной плоскости, а ее реакция сдвигает деталь вдоль оси.

противодействует продвижению резца вдоль оси заготовки и изгибает его в горизонтальной плоскости, а ее реакция сдвигает деталь вдоль оси.

Сила  стремится оттолкнуть резец от детали в направлении,

стремится оттолкнуть резец от детали в направлении,

перпендикулярном к ее оси, а реакция силы  изгибает деталь в горизонтальной плоскости.

изгибает деталь в горизонтальной плоскости.

Сила  , действуя на резец, изгибает его в вертикальной плоскости, а ее реакция также в вертикальном направлении изгибает деталь

, действуя на резец, изгибает его в вертикальной плоскости, а ее реакция также в вертикальном направлении изгибает деталь

Смещение лезвия инструмента под действием составляющей силы резания  в направлении по нормали к обрабатываемой поверхности оказывает решающее влиянии на формирование погрешности обработки. При этом смещение лезвия под действием

в направлении по нормали к обрабатываемой поверхности оказывает решающее влиянии на формирование погрешности обработки. При этом смещение лезвия под действием  по касательной к обрабатываемой поверхности практически не влияет на точность обработки.

по касательной к обрабатываемой поверхности практически не влияет на точность обработки.

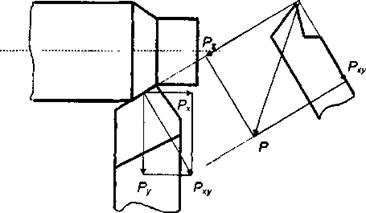

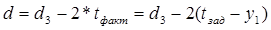

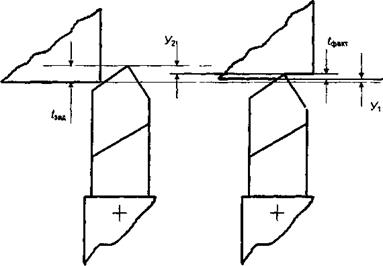

До начала обработки при настройке устанавливают заданную глубину резания  (рис. 18.1). В процессе обработки под действием радиальной составляющей силы резания

(рис. 18.1). В процессе обработки под действием радиальной составляющей силы резания  заготовка упруго отжимается на величину

заготовка упруго отжимается на величину  , а резец - на величину

, а резец - на величину  .

.

Рис.18.1 Составляющие силы резания

В результате этого заданная глубина резания уменьшается до значения  :

:

,

,

Величины отжатий определяются по формулам:  ;

;  ,

,

где  - жесткость заготовки, Мн/м,

- жесткость заготовки, Мн/м,  - жесткость системы инструмент-приспособление, Мн/м.

- жесткость системы инструмент-приспособление, Мн/м.

Таким образом, величина отклонения  от

от  , определяющая точность обработки, при данном значении

, определяющая точность обработки, при данном значении  будет полностью определяться жесткостью отдельных элементов технологической системы. Чем выше жесткость, тем меньше величина отжатия, тем выше точность обработки.

будет полностью определяться жесткостью отдельных элементов технологической системы. Чем выше жесткость, тем меньше величина отжатия, тем выше точность обработки.

Полагая, что жесткость системы инструмент-приспособление (резец - суппорт)  значительно выше жесткости заготовки

значительно выше жесткости заготовки  , то есть, принимая

, то есть, принимая  существенно

существенно

меньше  ,

,  можно записать в виде

можно записать в виде  .Тогда размер детали после обтачивания заготовки

.Тогда размер детали после обтачивания заготовки

,

,

где  и

и  - диаметры детали и заготовки соответственно.

- диаметры детали и заготовки соответственно.

Жесткость отдельных элементов технологической системы при неизменном значении  зависит от условия нагружения. Например, при обтачивании валика его жесткость меняется при изменении положения резца по длине заготовки. Поэтому для оценки точности обработки определяют максимальное значение

зависит от условия нагружения. Например, при обтачивании валика его жесткость меняется при изменении положения резца по длине заготовки. Поэтому для оценки точности обработки определяют максимальное значение  , что соответствует минимальной жесткости заготовки. Величину отжатия при изгибе детали в горизонтальной плоскости можно определить как прогиб балки, на которую действует сосредоточенная сила

, что соответствует минимальной жесткости заготовки. Величину отжатия при изгибе детали в горизонтальной плоскости можно определить как прогиб балки, на которую действует сосредоточенная сила  :

:

,

,

где  - длина участка заготовки, к которому приложена сила (расстояние от шпинделя до резца), м;

- длина участка заготовки, к которому приложена сила (расстояние от шпинделя до резца), м;  - модуль упругости материала заготовки, ГПа;

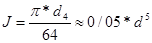

- модуль упругости материала заготовки, ГПа;  - момент инерции поперечного сечения заготовки, м4,

- момент инерции поперечного сечения заготовки, м4,

;

;

- коэффициент, зависящий от способа закрепления детали. При консольном закреплении

- коэффициент, зависящий от способа закрепления детали. При консольном закреплении  = 3, при закреплении в патроне и заднем центре

= 3, при закреплении в патроне и заднем центре  = 100.

= 100.

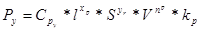

Величина  определяется по формуле

определяется по формуле  , где

, где  -обобщенный поправочный коэффициент, равный произведению поправочных коэффициентов, каждый из которых определяет влияние конкретных условий резания на величину

-обобщенный поправочный коэффициент, равный произведению поправочных коэффициентов, каждый из которых определяет влияние конкретных условий резания на величину  :

:

.

.

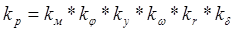

Поправочные коэффициенты учитывают:  - прочность или твердость обрабатываемого материала;

- прочность или твердость обрабатываемого материала;  - величину главного угла в плане резца;

- величину главного угла в плане резца;  -величину переднего угла;

-величину переднего угла;  - применение СОЖ;

- применение СОЖ;  - величину радиуса вершины резца;

- величину радиуса вершины резца;  - степень изношенности задней поверхности резца.

- степень изношенности задней поверхности резца.

Постоянная  учитывает влияние на

учитывает влияние на  некоторых постоянных условий резания, и, в частности, тех, для которых поправочные коэффициенты равны единице.

некоторых постоянных условий резания, и, в частности, тех, для которых поправочные коэффициенты равны единице.

При наружном продольном точении конструкционных сталей твердосплавным резцом с главным углом в плане  , оптимальным передним углом, с радиусом при вершине

, оптимальным передним углом, с радиусом при вершине  , нормальной степени износа, без применения СОЖ можно принять значения поправочных коэффициентов

, нормальной степени износа, без применения СОЖ можно принять значения поправочных коэффициентов  ,

,  ,

,  ,

,  ,

,  ,

,  равными единице. Тогда

равными единице. Тогда  ,

,

;

;

где  - предел прочности материала заготовки, МПа,

- предел прочности материала заготовки, МПа,  - показатель, учитывающий материал режущей части резца и механические свойства материала заготовки. При обработке конструкционных сталей инструментом из твердого сплава

- показатель, учитывающий материал режущей части резца и механические свойства материала заготовки. При обработке конструкционных сталей инструментом из твердого сплава  =1.35.

=1.35.

При перечисленных условиях обработки (условия лабораторной работы)  =243,

=243,  =0.9,

=0.9,  =0.6,

=0.6,  =-0,3.

=-0,3.

Допустимая величина прогиба (отжатия) определяется заданной точностью. Чтобы погрешность обработки не превышала допуска на заданный размер, необходимо обеспечить выполнение следующего условия:  .

.

Принимая допустимую величину отжатия  можно задать условие обеспечения заданной точности

можно задать условие обеспечения заданной точности  ,где

,где  -допуск на диаметр детали, мкм.

-допуск на диаметр детали, мкм.

Изменение жесткости заготовки в процессе обработки и, как следствие, непрерывное изменение  является причиной изменения фактической глубины резания, что ведет к появлению погрешности формы, вид которой определяется условиями обработки.

является причиной изменения фактической глубины резания, что ведет к появлению погрешности формы, вид которой определяется условиями обработки.

При схеме обработки, принятой в лабораторной работе (консольное закрепление заготовки в патроне), погрешность формы будет определяться изменением диаметра детали по длине (рис. 18.2).

|

Анализ выражений выше показывает, что максимальное значение диаметр принимает при  и минимальное при

и минимальное при

Рис. 18.2. Схема упругих перемещений элементов технологической системы при обработке.

2015-05-14

2015-05-14 1217

1217