Для пары, образованной поверхностями трения, имеющими разные твердость и размеры, можно выделить два условия:

.где Н1 Н2 — твердости поверхностей трения; S1 S2 — соответствующие площади поверхностей.

.где Н1 Н2 — твердости поверхностей трения; S1 S2 — соответствующие площади поверхностей.

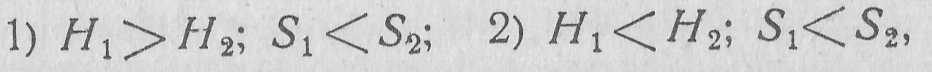

Пару с расположением материалов, удовлетворяющим первому условию, назовем прямой парой трения, а удовлетворяющим второму условию — обратной парой. В случае прямой пары трения по большей поверхности скользит более твердое тело, а в случае обратной пары — более мягкое тело. Примерами прямой пары являются скольжение закаленного суппорта по чугунной термически необработанной станине и скольжение хромированного поршневого кольца по поверхности цилиндра из перлитного чугуна. Обратной парой будет хромированное рабочее зеркало цилиндра и чугунное кольцо. Вал и подшипник с баббитовым слоем при нагрузке постоянного направления, приложенной к вращающемуся валу, представляют собой обратную пару. На рис. 9.1 приведены схемы прямых и обратных пар с поступательным и вращательным движением.

Рис. 9.1. Обратные (а) и прямые (б) пары:

1 — с поступательным движением; 2 ■— с вращательным движением; Н1, Н2 — твердости

Чтобы определить, какая пара трения — прямая или обратная предпочтительнее для данной конструкции, следует строго установить требования к паре в отношении надежности ее работы, износостойкости, экономичности и условий эксплуатации. Недостаточная надежность пары трения в связи с неподходящим подбором материалов может выразиться в схватывании и заедании. Опыт эксплуатации машин, стендовые испытания трущихся деталей и лабораторные исследования показывают, что обратные пары трения более стойки к заеданию, а при наличии заедания имеют меньшие повреждения поверхностей.

Различие в работе прямых и обратных пар трения состоит в следующем. В прямой паре при перегрузке пластическая деформация ее элемента (образца) с меньшей твердостью препятствует нормальной работе пары, в результате чего возрастают силы трения (особенно опасно это для механизмов агрегатов управления), увеличивается повреждение поверхности, и пара быстро выходит из строя. В обратной паре при перегрузке пластическая деформация образца с меньшей твердостью не препятствует работе пары. Это подтверждается опытами на машине трения с тремя цилиндрическими образцами, работающими торцами по плоской стороне вращающегося диска. При испытании с постепенным ступенчатым нагружением хромированных стальных цилиндрических образцов, трущихся о мягкий стальной диск (прямая пара), и образцов, трущихся о хромированный диск (обратная пара), установлено, что заедание во втором случае происходит при нагрузках, в 15 раз больших, чем в первом случае.

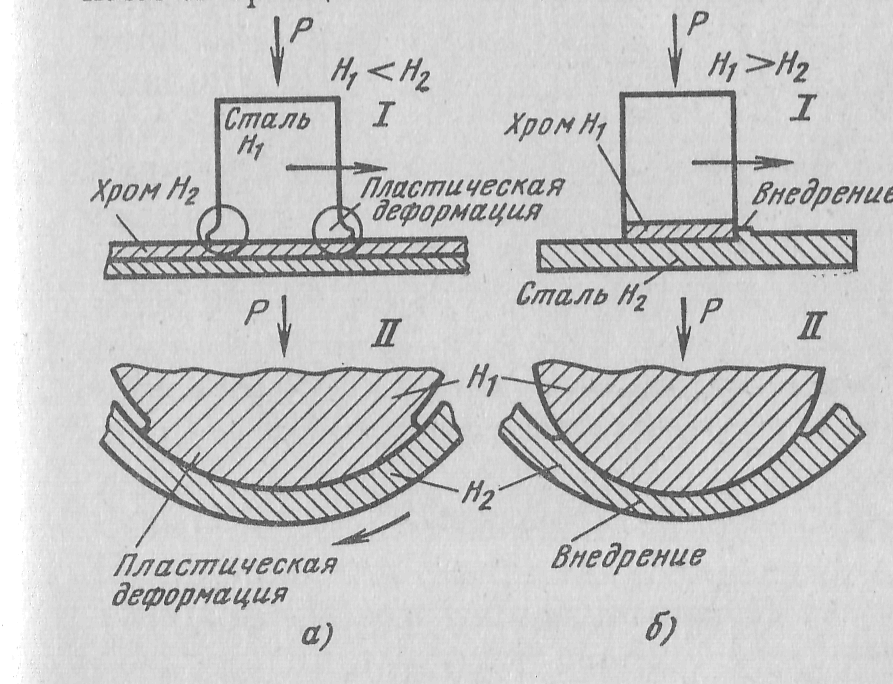

На рис. 9.2 показаны продольные сечения стального образца по его передней и задней кромкам после работы по хромированному диску. На той и на другой кромках образовались заусенцы вследствие пластического течения поверхностного слоя материала. При трении хромированных образцов о стальной диск пластического течения хромового слоя не происходило, что приводило к взаимному внедрению поверхностей трения и заеданию металлов при незначительной перегрузке пары трения.

Преимущество обратной пары по сравнению с прямой в отношении надежности покажем на примере, где, казалось бы, совершенно несущественно расположение материалов пары. Нередко гидроцилиндры и сопрягаемые с ними поршни изготовляют из стали, причем цилиндр — из более мягкой стали. Наличие диаметрального зазора по ходовой посадке как будто исключает непосредственное контактирование поршня и цилиндра, и трение должно происходить между уплотнением на поршне и поверхностью цилиндра. На самом же деле вследствие перекосов не исключается непосредственное контактирование поверхностей поршня и цилиндра. В эксплуатации отмечены по этой причине случаи задиров, которые могут привести к аварийной ситуации.

Рис. 9.2. Продольное сечение образца (обратная пара на рис. 8.1, а): та — передняя кромка; б —задняя кромка

Представим себе, что один из элементов пары салазки — станина выполняется с закаленной рабочей поверхностью, а другой элемент — из термически необработанного чугуна. Предстоит сделать выбор расположения материалов в паре. Детали достаточно жестки, работают при невысоких скоростях скольжения, нагрузках и температурах, материалы проявляют малую склонность к схватыванию, и вероятность выхода из строя пары по причине заедания мала. С точки зрения надежности прямая и обратная пары в данном случае равноценны. Первостепенной задачей является обеспечение максимальной износостойкости пары в отношении равномерности изнашивания станины по длине.

Закалка направляющих станины имеет следующие преимущества: 1) уменьшается опасность случайных повреждений — царапин и забоин у открытых направляющих; 2) снижается линейный износ; 3) ускоряется приработка салазок, имеющих меньшую поверхность трения; 4) облегчается пригонка шабрением салазок к станине при изготовлении и ремонте. Хотя указанные преимущества значительны, при недостаточной защите станины от воздействия абразивных частиц вариант закаливания направляющих салазок оказывается целесообразнее. Объясняется это тем, что направляющие салазок изнашиваются неравномерно и более интенсивно у концов, где образуется своеобразный клин, куда попадают абразивные частицы. Здесь они частично вдавливаются в материал салазок и перемещаются вместе с ними, частично заклиниваются между сопряженными поверхностями и перекатываются между ними, изнашивая поверхности. Если закалить направляющие салазок, то ввиду относительно высокой износостойкости закаленного слоя изнашивание салазок замедлится. Это уменьшает количество абразивных частиц, активно участвующих в изнашивании, что в итоге снижает линейный износ станины.

2015-05-20

2015-05-20 3937

3937