Увеличение податливости одной из деталей сопряженного узла или, наоборот, повышение жесткости детали либо узла в целом может благоприятно влиять на его долговечность. В других случаях положительное воздействие может оказать коррекция формы рабочих поверхностей деталей.

Податливость детали, общая или местная, позволяет ее рабочей поверхности следовать за деформацией сопряженной детали и приспосабливаться к неточностям ее геометрической формы. Самоустанавливающийся опорный подшипник является простейшим примером конструкции, имеющей деталь свободной податливости в виде вкладыша, обладающего угловой подвижностью. Полнее роль податливости проявляется в резинометаллических вкладышах и гуммированных деталях, во вкладышах из пластмасс и мягких покрытиях рабочих поверхностей.

Сухая резина имеет коэффициент трения выше, чем у других материалов, и в то же время в паре со сталью, бронзой и латунью при смазывании такой маловязкой жидкостью, как вода, имеет высокие антифрикционные свойства. Это объясняется тем, что гибкая и легко деформирующаяся резина хорошо приспосабливается к неровностям поверхности вала без нарушения в зоне нагружения непрерывности смазочного слоя. Последний благодаря этому для сохранения режима при жидкостной смазке может быть меньшей толщины, чем при металлической поверхности вкладыша. Высокая способность деформации резины обусловливает более равномерное распределение давления по длине вкладыша. Абразивные частицы, содержащиеся в воде, вминаются в мягкую поверхность резины, перекатываются по ней, не производя режущего действия, и выносятся с водой в смазочную канавку. При наличии песка, ила и грязи в смазывающей и охлаждающей подшипник воде вкладыш изготовляют с большим количеством канавок и подбирают резину с высокой износостойкостью. Резинометаллические вкладыши устанавливают в соответствующих устройствах морских и речных судов, в центробежных Песковых насосах, артезианских насосах, гидравлических турбинах, турбобурах и т. п.

Долговечность работы флотационных машин определяется износостойкостью их основных деталей — импеллера и статора. Эти детали, изготовленные из отбеленных чугунов и марганцовистой стали, имели срок службы всего 2—3 месяца из-за усиленного абоазивного изнашивания. Для повышения износостойкости деталей они были выполнены с податливой рабочей поверхностью, которую не резали абразивные частицы. Это было достигнуто гуммированием. Срок службы деталей повысился до одного года. Гуммирование шаровых клапанов плунжерных насосов, желобов и промывных корыт и других деталей флотационных машин в несколько раз повысило их долговечность.

Аналогично резине ведут себя мягкие покрытия вкладышей, податливость которых обусловлена малым сопротивлением пластической деформации. У пластмасс, подобно резине, в соответствии с их модулями упругости, а у термопластичных пластмасс еще и вследствие их размягчения нагрузка по длине вкладыша распределяется равномернее, чем у металлов.

Рассмотрим некоторые примеры повышения податливости деталей с помощью конструктивной модификации с целью увеличения их износостойкости.

Пример 1. При работе двигателя внутреннего сгорания вследствие неравномерной тепловой деформации цилиндров могут возникнуть значительные местные нагрузки на юбку поршня. Чтобы исключить возможность заклинивания поршня, его юбку выполняют с прорезями Т- или П-образной формы.

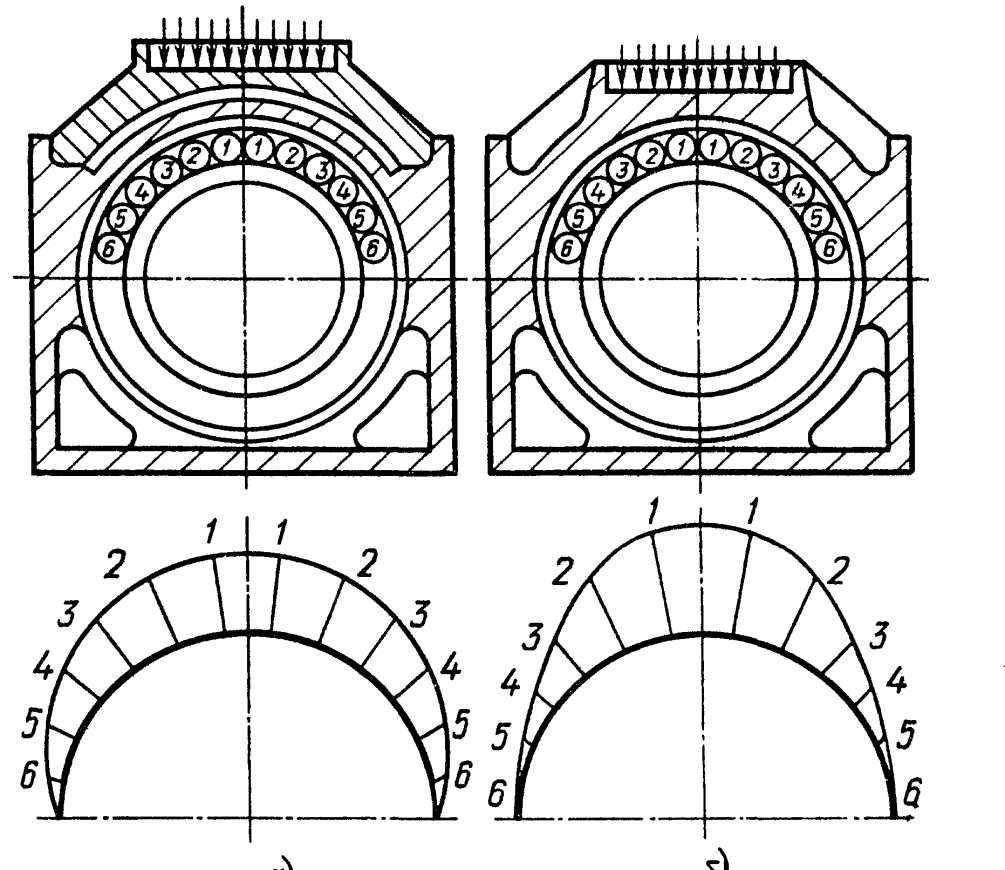

Пример 2. В подшипнике качения приложенная нагрузка распределяется неравномерно: около 50% ее приходится на тело качения, расположенное в данный момент на линии ее действия. При циркуляционной нагрузке на внутреннее кольцо и постоянной нагрузке на наружное корпус подшипника растачивают по калибру С (в буксах подвижного состава железных дорог — по калибру П), так что приблизительно 50% нагрузки передается через тело качения, расположенное на линии ее действия. Лишь после его значительной упругой деформации вступают в работу другие тела качения, и увеличивается контакт между наружным кольцом и корпусом.

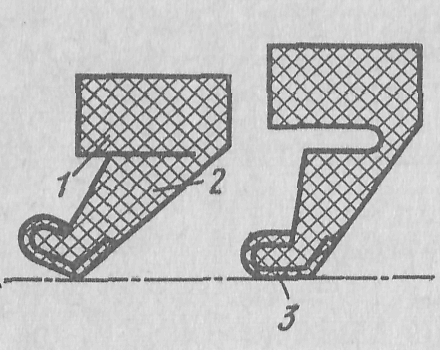

. 9.3. Буксы и эпюры нагрузок на ролики:

а) податливый корпус; б — жесткий корпус

Долговечность подшипника с линейным контактом тел качения и колец обратно пропорциональна нагрузке на более нагруженное тело в степени 3,3. Если снизить эту нагрузку хотя бы на 10%, то это повысит долговечность подшипника на 36%. Одним из решений вопроса является выполнение корпуса с повышенной податливостью в зоне нагружения подшипника. На рис. 9.3 показаны буксы подвижного состава железных дорог и соответствующие эпюры давлений на ролики. Деформация податливого корпуса при передаче нагрузки и деформация наружного кольца способствуют более равномерному распределению нагрузки по телам качения в зоне нагружения.

Жесткость детали. Детали и узлы технологических машин должны обладать такой жесткосгью, чтобы неточность размеров и формы изделия, связанная с относительными перемещениями инструмента и деталей машины под действием рабочих усилий, не выходила за пределы допуска. Повышение износостойкости деталей требует учитывать не только общую, но и местную жесткость конструкции.

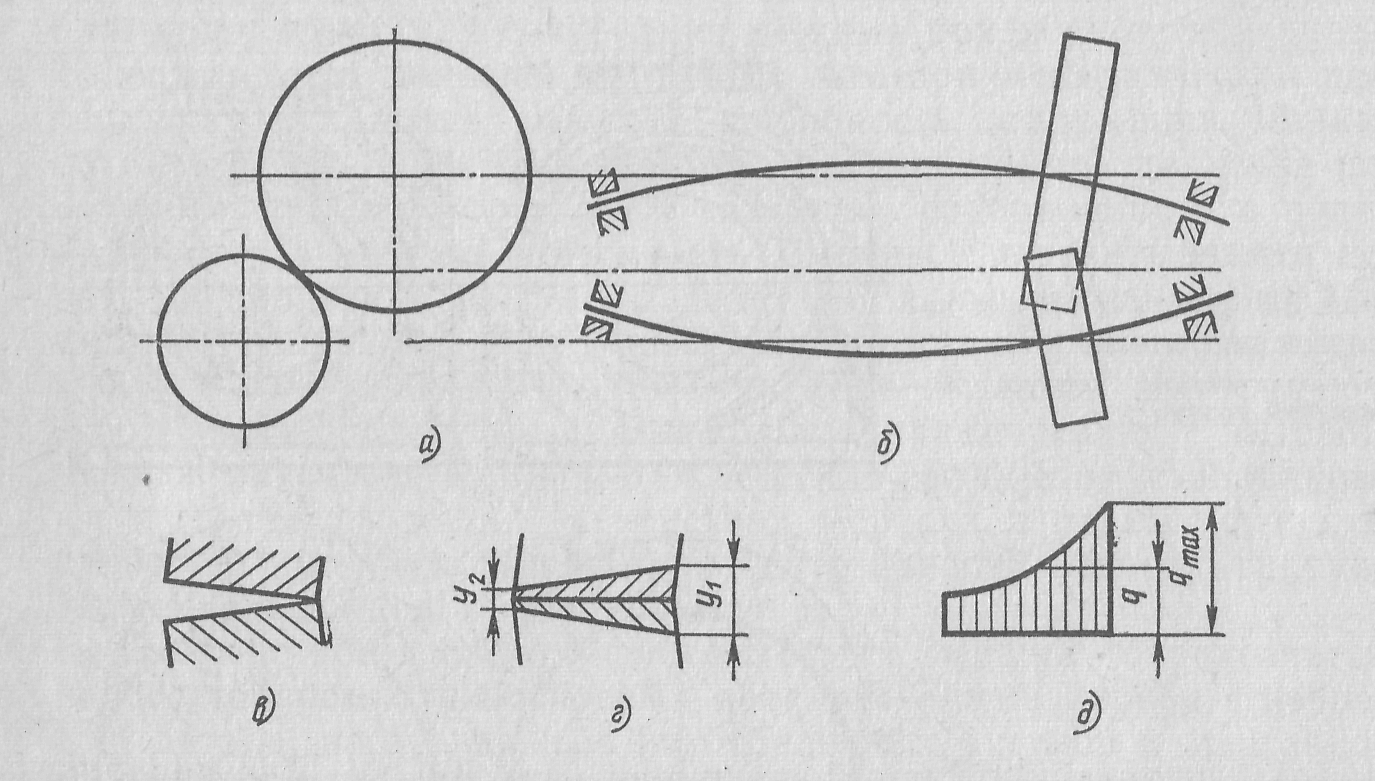

Нагрузочная способность цилиндрических и конических зубчатых передач тем выше, чем равномернее распределена нагрузка по длине зуба. Неравномерному распределению нагрузки, помимо неточности изготовления деталей передачи и их сборки, способствуют изгиб и кручение валов, кручение зубчатых колес, деформация опор и корпусов. На рис. 9.4, а и б приведена схема перекоса зубьев шестерни и колеса, возникающего вследствие упругой податливости деталей передачи под нагрузкой. Если бы зубья были абсолютно жесткими, то перекос повлек бы за собой точечное касание зубьев у одного из торцов (рис. 9.4, в). На самом деле зубья податливы, и если перекос невелик, то он полностью компенсируется деформацией зубьев. Суммарная деформация (рис. 9.4, г) зубьев будет неодинакова по их длине, и произойдет концентрация нагрузки по ширине зубчатого колеса (рис. 9.4, д). Увеличение жесткости валов, опор и корпусов является фактором благоприятным.

Рис. 9.4. Схемы перекоса зубьев шестерни и колеса и образования концентрации нагрузки д по ширине зуба

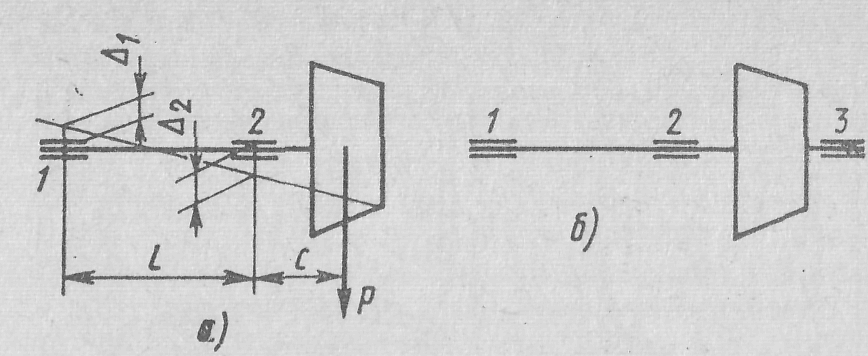

Консольное расположение шестерен, встречающееся часто в конической и гипоидной передачах, приводит к большим перекосам. Помимо изгиба вала на работоспособность влияет деформация опор и зазоры в подшипниках (рис. 9.5, а). Отношение 1-с следует брать не менее 2,5, чтобы уменьшить влияние деформации подшипников и зазоров в них на перекос оси вала. Для повышения жесткости создают предварительный натяг в подшипниках. Опыты с гипоидными передачами, применяемыми в автомобилях, показали, что при переходе от консольной схемы к неконсольной с добавлением подшипника со стороны малого основания конуса шестерни (рис. 9.5, б) нагрузочная способность передачи возрастает в среднем на 30%. Опоры 2 и 3 по обе стороны шестерни (рис. 9.5, б) желательно иметь с цилиндрическими роликами: они менее податливы, чем шариковые, и позволяют уменьшить зазор.

Однако не только увеличением жесткости элементов передачи можно добиться большей равномерности распределения нагрузки вдоль зубьев. Деформация зубьев под нагрузкой способствует выравниванию давления, поэтому большая податливость зуба является положительным качеством. Повысить податливость зуба можно, увеличив его высоту. При данном диаметре шестерни это достигается увеличением модуля.

Зацепление повышенной жесткости показано на рис. 9.6 (японский патент), где 1— колесо; 2 — шестерня; 3 — зуб колеса с пазом 4; 5 — зуб шестерни с перемычкой 6, усиливающей жесткость. Данная конструкция имеет свою геометрию зацепления.

Рис. 9.5. Консольное (а) и неконсольное (б) расположение конического колеса (

— перемещения вала соответственно на опорах 1 и 2)

— перемещения вала соответственно на опорах 1 и 2)

Рис. 9.6. Зубчатое зацепление повышенной жест кости

Рис. 9.7. Резиновые уплотнения с волнообразными кромками

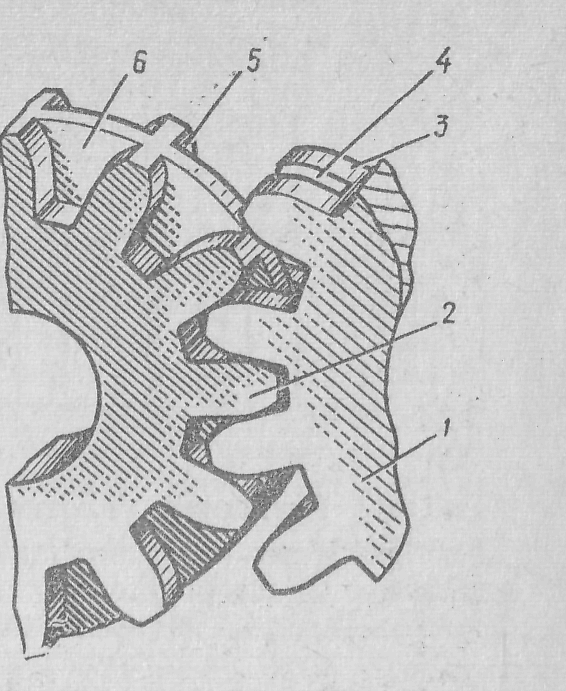

Рис. 9.8. Головка главного шатуна авиационного поршневого двигателя:

1 — сталь; 2 — свинцовая бронза; 3 — слой свинца

К он фи г урац и я де т ал и.Изменением обычной конфигурации рабочих поверхностей деталей удается в ряде случаев улучшить работу пар трения.

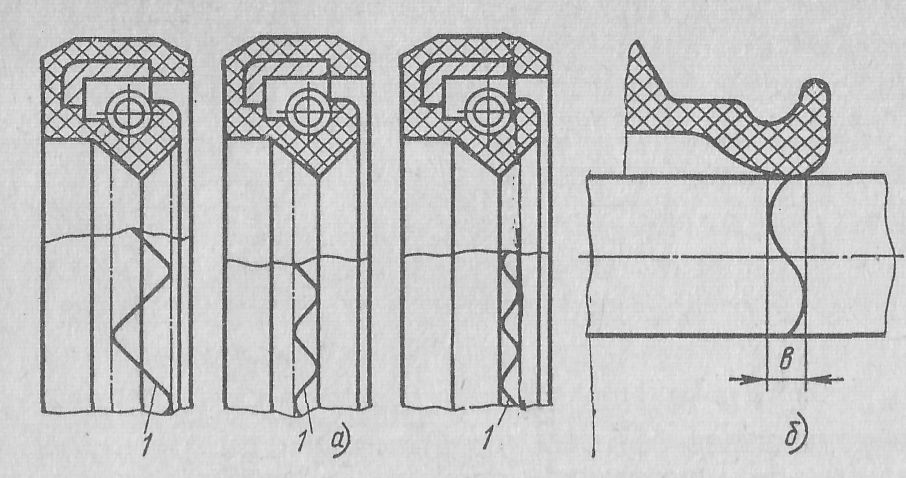

Пример 1. Из деталей, применяемых в уплотнительных устройствах, наиболее распространены манжеты и кольца из эластичных материалов, в основном из резины. Рабочие кромки манжет при вращении валов испытывают большие нагрузки и при высоких скоростях вращения валов нагреваются и выходят из строя. На величину контактного давления влияют предварительный натяг поверхности уплотнения, овальность и эксцентричность контактирующих поверхностей, давление рабочей среды, амплитуда и частота вибраций и ряд других факторов. Для улучшения работы манжетного уплотнения его контактной поверхности важно обеспечить надежный отвод теплоты. И. Я. Алыпиц и А. И. Голубев предложили выполнять резиновые манжетные уплотнения с волнообразными кромками (рис. 9.7). В этом случае площадь трения увеличивается примерно на 2%, площадь теплоотдачи вращающегося вала — примерно на 200% (на рис. 9.7, а к б показаны линии 1 контакта в статике и зона в отвода теплоты в динамике). Для снижения температуры в уплотнениях авторы не рекомендуют устанавливать манжеты на полый вал и с большим натягом. Увеличить теплоотдачу можно также, используя материалы с высокой теплопроводностью, усилив интенсивность охлаждения зоны трения принудительным потоком жидкости вблизи зоны.

Пример 2. Для предупреждения концентрации нагрузки у концов прямых зубьев цилиндрических и конических колес зубьям придают (путем дополнительной обработки их боковой поверхности на специальных станках) бочкообразную форму, при которой толщина зуба уменьшается от середины шестеро ни к торцам. Наибольшая разница толщин составляет 0,02—0,04 мм. Бочкообразная форма зуба не только способствует увеличению долговечности передачи, но и уменьшает также шум во время его работы. А. В. Орлов для консольно расположенных колес предложил технологически простой способ повышения степени равномерности давления вдоль зуба, не требующий специального оборудования. В случае одной сцепляющейся пары колес подсчитывает-ся угол их взаимного перекоса при передаче наибольшего окружного усилия, и профили зубьев одного из колес сошлифовывают под этим углом, что достигается соответствующим поворотом ползуна зубошлифовального станка. Если передача реверсивная, то зубья одного из колес скашивают с обеих сторон.

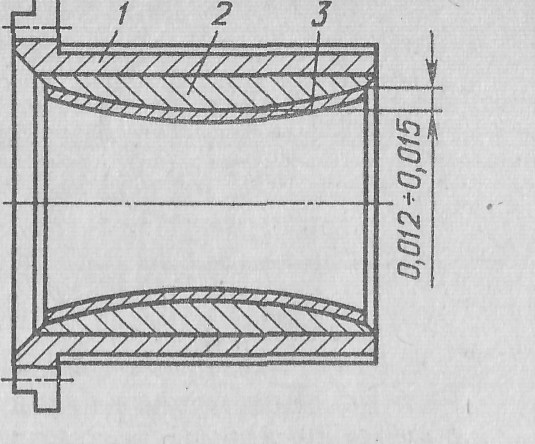

Пример 3. При изготовлении подшипников скольжения ряда быстроходных двигателей внутреннего сгорания на некоторых заводах отказались от цилиндрического растачивания вкладышей, перейдя к гиперболическим вкладышам. Необходимость в таком переходе поясняется рис. 8.8, на котором показана головка главного шатуна авиационного двигателя с утрированием изгиба оси шатунной шейки. Головка обладает большей жесткостью, и деформация под нагрузкой запрессованной стальной втулки, залитой свинцовой бронзой, весьма мала. Деформация шейки приводит к концентрации нагрузки в местах перехода от фасок к цилиндрической части втулки и в центральной че части. Шейка средней твердости в таких условиях приработалась бы к.заливке подшипника в соответствии с формой упругой линии, однако упрочненная термообработкой шейка усиленно (вплоть до выкрашивания) изнашивает бронзу вкладыша подшипника в местах с высокими удельными нагрузками.

Для повышения работоспособности подшипника требуется придать его рабочей поверхности форму поверхности вращения с образующей, которая воспроизводит упругую линию коленчатого вала или близкую к ней. С другой стороны, необходимо, чтобы растачивание такого контура было легко выполнимо. Этим требованиям удовлетворяет поверхность гиперболоида вращения.

9.3. ПРИНЦИП ВЗАИМНОГО ДОПОЛНЕНИЯ КАЧЕСТВА

К деталям машин предъявляются требования общей и контактной прочности, жесткости или податливости, износостойкости, коррозионной стойкости, вибростойкости и т. д. Выполнение этих требований в совокупности обеспечивается правильным выбором материалов, назначением размеров, обеспечивающих прочность изделий, выбором рациональных конструктивных форм деталей и соответствующей технологии изготовления в целом. Выбор материала, который полностью отвечал бы условиям работы деталей, является сложной задачей. Так, стальная деталь, испытывающая воздействие динамической нагрузки и подверженная изнашиванию, должна обладать высокой прочностью и твердостью, значительными пластичностью и ударной вязкостью.

Во многих случаях экономически целесообразно применить для изготовления деталей конструкционную углеродистую или легированную сталь с последующей ее цементацией и закалкой. В результате такой обработки изделие становится неоднородным по своему строению, имеет вязкую сердцевину и твердый износостойкий, но мало пластичный поверхностный слой. Здесь качества сердцевины и поверхностного слоя дополняют друг друга, образуя необходимое по условиям работы деталей сочетание свойств.

Конструкционная углеродистая сталь, имея высокие показатели механических свойств (прочность, пластичность, твердость и т. п.), не обладает во многих случаях удовлетворительным их сочетанием. При выборе материалов с широким комплексом высоких механических свойств были рассмотрены легированные стали, обладающие в зависимости от состава ценными физико-химическими свойствами, такими, как жаростойкость, высокая магнитная проницаемость, стойкость к коррозии в различных средах и т. д. Необходимо отметить, что высокая скорость превращения аустенита и выделения цементита из твердого раствора и сравнительно большая скорость процессов отпуска в углеродистой стали препятствуют закалке на большую глубину и получению однородной структуры при больших размерах сечения. Однако углеродистая сталь легко выплавляется, хорошо обрабатывается и имеет сравнительно невысокую стоимость. Использование такой стали перспективно. Жаростойкость деталей из низкоуглеродистой стали можно повысить в десятки раз алитированием, коррозионную стойкость при эксплуатации в промышленной атмосфере и пресной воде — кратковременным азотированием. Для предупреждения коррозии вала в воде не обязательно изготовлять его из коррозионно-стойкой стали, можно применить бронзовую облицовку, сквозную или только на протяжении шеек, и защитное покрытие между ними, выполнив вал из углеродистой стали.

Чугун благодаря его относительно высокой механической прочности, хорошим литейным качествам и другим положительным свойствам является ценным конструкционным материалом. Однако во многих случаях по соображениям технологичности конструкции либо исходя из особых условий работы деталей используют монолитную конструкцию из чугуна в сочетании с другими материалами. Так, в сельскохозяйственных машинах применялись колеса с литой чугунной ступицей, в которую залиты одним концом стальные спицы, расклепанные другим концом в стальном ободе. Применяются диафрагмы паровых турбин и наддувочных устройств двигателей внутреннего сгорания из чугунных полуколец или колец с залитыми стальными штампованными или механически обработанными лопатками точного профиля. Тормозную вагонную колодку изготовляют из серого перлитного чугуна с отбеленной рабочей поверхностью или собирают из вставок из белого чугуна и залитой стальной спинки-каркаса. Последний служит для увеличения прочности и предупреждения расчленения колодки на отдельные части в случае ее разрушения. На некоторых автомобилях тормозные барабаны имеют обод из листовой стали, залитый изнутри чугуном, образующим рабочую поверхность. В некоторых тормозах для улучшения теплоотвода применяют биметаллические барабаны (алюминий— чугун).

В приведенных примерах детали неоднородны по сечению, что обусловлено применением разнородных материалов, взаимно дополняющих по своим свойствам друг друга. Эту неоднородность называют макроскопической в отличие от микроскопической, присущей большинству материалов в изделиях. Собственно говоря, ив случае термохимической обработки деталей имеетместо микроскопическая неоднородность по сечению, несколько сглаженная в связи с наличием ясно выраженных переходных зон от сердцевины к поверхности.

Принцип взаимного дополнения качества используется также при получении комбинированных (композитных) материалов из нескольких компонентов, сохраняющих свои особенности, но в совокупности образующих новые материалы, отличные по свойствам от исходных компонентов.

Способы реализации целевой макроскопической неоднородности изделий следующие: 1) термохимическая обработка; 2) облицовка поверхностей; 3) применение накладок и вставок; 4) биметаллизация. Термохимическая обработка деталей не требует дополнительных пояснений. Остальные способы рассмотрим подробнее.

Облицовка поверхностей. В гидротурбостроении распространена облицовка вала листовой коррозионно-стойкой сталью. Обечайку из двух листов, сваренных встык, натягивают на вал с помощью специального приспособления, прихватывая листы для лучшего прилегания к валу электрозаклепками.

Другим видом облицовки вала является его гуммирование. К третьему способу можно отнести футеровку канатных блоков и шкивов. Высокие напряжения в точках касания проволок каната с ободом, возрастающие с повышением модуля упругости материала обода, и проскальзывание каната, вызываемое продольными колебаниями его при подъеме и опускании груза, служат причиной изнашивания обода и каната на стороне, обращенной к ручьям блоков. Замена стального блока чугунным и дальнейшее уменьшение модуля упругости материала обода повышают срок службы каната.

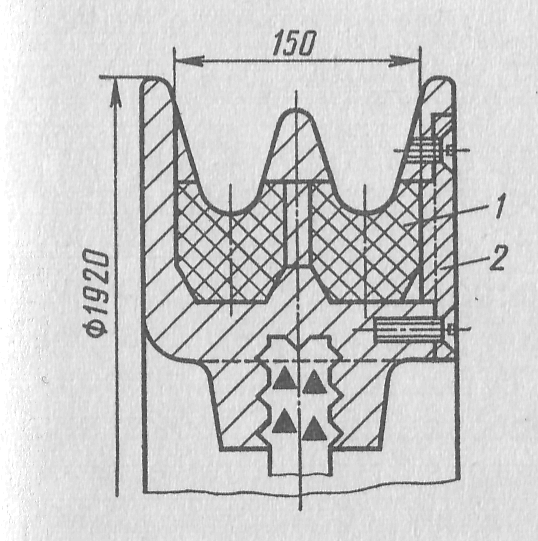

9.9. Шкив, футерованный тексто-штовыми вкладышами:

1- вкладыш; 2 — планка, закрепляющая вкладыш

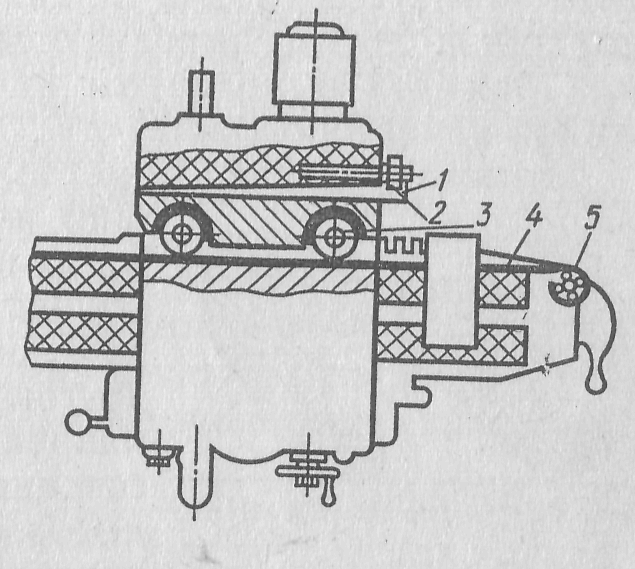

Рис. 8.10. Схема каретки радиально-сверлильного станка:

1 — клин, регулирующий зазор в осях роликов; 2 — фиксирующий винт; 3 — ролики; 4 —стальная лента; 5 ~-натяжной ролик

На одном из металлургических заводов шкивы скипового подъемника с чугунным ободом выходили из строя через 1—• 1,5 года. Трещины и другие дефекты обода способствовали интенсивному изнашиванию канатов. Смена шкивов требовала большой затраты времени. Футеровка шкивов текстолитовыми вкладышами (рис. 9.9) удлинила срок службы каната. Хотя вкладыши выдерживают в среднем всего один год, замена их производится легко и быстро без демонтажа шкива.

Накладк и и вставки. Для повышения износостойкости и предохранения от задиров направляющих металлорежущих (главным образом, тяжелых и крупных) станков целесообразно вместо закалки и других способов упрочнения устанавливать на направляющие пластмассовые накладки, используя клеи БФ-2, БФ-4 или клей на основе эпоксидных смол, либо при большой толщине пластин крепление винтами. Применение накладок для направляющих крупных токарных, расточных, продольно-фрезерных, продольно-строгальных и других станков повышает работоспособность направляющих, снижает стоимость станков и сокращает время ремонта. Для накладок используют текстолит, графитированный кордоволокнит, гетинакс, винипласт и др.

На одной из моделей радиально-сверлильных станков по рукаву перемещается на четырех роликах каретка со сверлильной головкой. Для снижения скорости изнашивания направляющих чугунного рукава под роликами натянута легко сменяемая тонкая закаленная стальная лента (рис. 9.10).

В некоторых случаях, особенно при отсутствии смазочного материала, целесообразно применять уплотнения, в которых материалы уплотняющего пояска и корпуса манжеты различны (рис. 9.11). Манжета состоит из установленного в корпусе кольца/и упругой губы 2 с накладкой 3 прямоугольного сечения толщиной 0,6 мм, выполняющей функции уплотнительного пояска. Манжета выполняется из эластомера, накладка — из полиамида или фторопласта.

Биметаллизация. Биметаллом называют материал, состоящий из двух прочно соединенных слоев металлов или сплавов. Биметаллизацию осуществляют способами: 1) металлургическим: заливкой одного металла по другому без или с последующей деформацией путем прессования или прокатки; соединением металлов при совместной деформации в горячем состоянии (плакирование); наплавкой; 2) гальваническим; 3) гальванометаллургическим: после электроосаждения одного из металлов заготовку подвергают горячей прокатке; 4) металлизацией напылением.

Рис. 9.11. Уплотнительная манжета с накладкой из фторопласта на уплотнительной губе

Прочность соединения, в зависимости от способа биметалли-зации и свойств соединяемых металлов, обеспечивается механическим сцеплением или оплавлением, заключающимся в растворении или во взаимной диффузии пограничных слоев разнородных металлов. Механическое сцепление обусловливается взаимным проникновением металлов, а также силами трения, возникающими при усадке затвердевающего жидкого металла.

Первыми биметаллическими деталями машин были, по-видимому, залитые баббитом чугунные вкладыши подшипников. Баббит непригоден для изготовления целой детали вследствие его невысоких механических свойств, а также сравнительно высокой стоимости.

2015-05-20

2015-05-20 5017

5017