Зенкеры двузубые изготовляют диаметром D от 30 до 200 мм. Предназначаются для обработки отверстий с большими припусками и применяются также при обработке в сплошном материале в соединении со сверлом, установленным на оправку впереди зенкера. Зенкеры двузубые для рассверливания отверстий и для получения фасонных отверстий В 30—200 мм

сборные зенкеры Изготовляются диаметром 50…100 мм. Твердосплавная пластинка припаивается к ножу, который закрепляется в корпусе с помощью рифлений и клина.

Крепление должно обеспечить возможность регулирования ножей в диаметральном и осевом направлениях, прочность и жесткость крепления, простоту изготовления, быстросменность

Головочные зенкеры для цилиндрических углублений с направляющей цапфой и коническим хвостовиком, оснащенные пластинками из твердого сплава (по ведомственным нормалям) Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок. Зенковки для цилиндрических углублений и опорных плоскостей часто называют цековками.

Зенкеры сборные регулируемые насадные диаметром от 40 до 100 мм изготовляются по ГОСТ 2255-43 (табл 81). Предназначаются для тех же целей, что и зенкеры насадные и цельные

25)

Для определения углов резца установлены следующие плоскости:

· Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

· Основная плоскость — плоскость, параллельная направлениям подач (продольной и поперечной).

· Главная секущая плоскость — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

· Вспомогательная секущая плоскость — плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы измеряются в главной секущей плоскости. Сумма углов α+β+γ=90°.

· Главный задний угол α — угол между главной задней поверхностью резца и плоскостью резания. Служит для уменьшения трения между задней поверхностью резца и деталью. С увеличением заднего угла шероховатость обработанной поверхности уменьшается, но при большом заднем угле резец может сломаться. Следовательно чем мягче металл, тем больше должен быть угол.

· Угол заострения β — угол между передней и главной задней поверхностью резца. Влияет на прочность резца, которая повышается с увеличением угла.

· Главный передний угол γ — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через главную режущую кромку. Служит для уменьшения деформации срезаемого слоя. С увеличением переднего угла облегчается врезание резца в металл, уменьшается сила резания и расход мощности. Резцы с отрицательным γ применяют для обдирочных работ с ударной нагрузкой. Преимущество таких резцов на обдирочных работах заключается в том, что удары воспринимаются не режущей кромкой, а всей передней поверхностью.

· Угол резания δ=α+β.

Вспомогательные углы измеряются во вспомогательной секущей плоскости.

· Вспомогательный задний угол α1 — угол между вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

· Вспомогательный передний угол γ1 — угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведённой через вспомогательную режущую кромку

· Вспомогательный угол заострения β1 — угол между передней и вспомогательной задней плоскостью резца.

· Вспомогательный угол резания δ1=α1+β1.

Углы в плане измеряются в основной плоскости. Сумма углов φ+φ1+ε=180°.

· Главный угол в плане φ — угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на стойкость резца и скорость резания. Чем меньше φ, тем выше его стойкость и допускаемая скорость резания. Однако при этом возрастает радиальная сила резания, что может привести к нежелательным вибрациям.

· Вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи. Влияет на чистоту обработанной поверхности. С уменьшением φ1 улучшается чистота поверхности, но возрастает сила трения.

· Угол при вершине в плане ε — угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость. Влияет на прочность резца, которая повышается с увеличением угла.

Угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости.

· Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости. Влияет на направление схода стружки.

· На рисунке показана главная секущая плоскость. Передняя поверхность направлена вниз от главной режущей кромки, передний угол γ в этом случае считается положительным.

26)

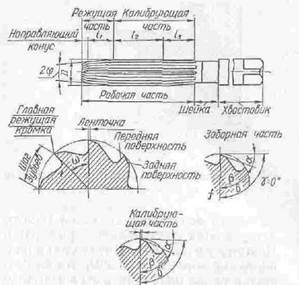

Твердосплавные развертки имеют угол φ= 30-:-45°. Направляющий конус развертки расположен под углом 45°. Он направляет развертку, предохраняя ее зубья от повреждения. Задний угол α на режущей части принимается от 6 до 15°. На калибрующей части угол α обычно равен нулю. Передний угол γ принимается от 0 до 15°. Для хрупких металлов γ = 0°. для твердосплавных разверток γ от 0 до —5°.

Ручные развертки изготовляют с цилиндрическим хвостовиком; ими вручную обрабатывают отверстия диаметром от 3 до 50 мм.

Машинные развертки выпускают с цилиндрическими и коническими хвостовиками и используют для развертывания отверстий диаметром от 3 до 100 мм. Обрабатывают отверстия этими развертками на сверлильном или токарном станке.

Насадные развертки служат для развертывания отверстий диаметром от 25 до 300 мм. Их насаживают на специальную оправку, имеющую конический хвостовик для крепления на станке. Насадные развертки изготовляют из быстрорежущей стали или оснащают пластинками из твердых сплавов.

Конические развертки применяют для развертывания конических отверстий. Обычно в комплект входят две развертки: черновая и чистовая.

Цельные развертки изготовляют из инструментальной углеродистой легированной или быстрорежущей стали

Цилиндрическая развертка состоит из рабочей части, шейки и хвостовика. Назначение шейки и хвостовика у разверток такое же как у сверл и зенкеров.

Рабочая часть включает режущую и калибрующую части и направляющий конус, который служит для предохранения от повреждений и облегчения попадания развертки в отверстие.

Передний угол ГАММА разверток обычно принимается равным нулю, поскольку развертка работает в зоне малых толщин срезаемого слоя, характер протекания процесса резания зависит главным образом не от переднего угла, а от радиуса закругления режущей кромки. На черновых развертках и при обработке вязких материалов передний угол равен 5—10°. Задние углы у разверток колеблются в пределах 4—8°.

28)

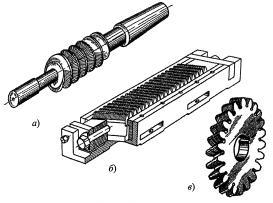

Шеверы - Это инструменты высокой точности, предназначенные для чистовой обработки зубчатых колес. Процесс шевингования заключается в том, что при сцеплении инструмента с обрабатываемым колесом из-за несовпадения углов наклона зубьев у шевера и колеса при взаимном обкате происходит их скольжение. На боковых сторонах зубьев шеверов имеются стружечные канавки, которые образуют режущие кромки и пространство для размещения стружки. В процессе скольжения с боковых сторон зубьев колеса режущие кромки канавок шевера срезают тонкие волосяные стружки.

Червячные шеверы (рис. 1.15, а) применяются для обработки червячных колес и представляют собой червяк, подобный по размерам рабочему червяку с нанесенными на боковых сторонах витков канавками.

Реечные шеверы (рис. 1.15, б) предназначены для обработки цилиндрических колес с прямыми и винтовыми зубьями. Они изготавливаются сборными из отдельных зубьев рейки, насаженных на штангу и закрепленных с торцов планками. Для обработки прямозубых колес применяют косозубые рейки, а для косозубых колес - прямозубые рейки. На боковых сторонах зубьев рейки наносят прямоугольные канавки, нормальные к направлению зубьев.

Дисковый шевер (рис. 1.15, в) представляет собой колесо, изготовленное из инструментальных материалов с высокой степенью точности. На боковых сторонах его зубьев, как и у других типов шеверов, путем долбления сформированы стружечные канавки, которые образуют режущие кромки при пересечении с боковыми эвольвентными поверхностями зубьев и создают пространство для размещения стружки.

Нарезание конических колес низкой точности может производиться фасонными модульными фрезами, дисковыми либо пальцевыми. В процессе обработки заготовка колеса неподвижна, а вращающаяся фреза имеет движение подачи вдоль линии основания ножки зуба. После обработки одной впадины заготовка поворачивается на один зуб и происходит нарезание следующей впадины зубьев. Дисковые фрезы для чернового нарезания конических прямозубых колес имеют прямолинейный профиль, либо профиль, построенный по среднему сечению зуба. Ширина их вершинной кромки принимается равной ширине дна впадины в узкой ее части с учетом оставления припуска на чистовую обработку.

Конические колеса с прямыми зубьями нарезают зубострогальными резцами и зуборезными головками. Зубострогальные резцы по своему технологическому назначению делятся на черновые и чистовые. Основные размеры черновых резцов не стандартизованы. Их профиль может быть трапецеидальным, криволинейным или комбинированным, что позволяет значительно (до 40 %) повышать режимы резания. Чистовые резцы изготовляют согласно ГОСТ 5392-80 четырех типов.

29) Зенкер - это Инструмент, при помощи которого возможно увеличить диаметр отверстий в различных видах металла, а также повысить точность и чистоту отверстия что поможет прийти к заданному профилю, и обработать торцевые поверхности. Во время вращения данный инструмент сохраняет поступательное движение вдоль оси инструмента.

Группировка Зенкеров по виду обработки:

- цилиндрические зенкеры. Необходимы для расширения отверстий цилиндрической формы;

- Цилиндрические зенкеры с направляющей цапфой необходимы для обработки различных цилиндрических углублений с целью создания потая под головки винтов.

- Конические зенкеры. Зенкер конический необходим для обработки конических углублений под гнезда различного диаметра, под клапаны различных форм, под датчики различного назначения (такие как датчик взрывобезопасности или датчик движения), а также для других устройств и креплений.

- Торцовые зенкеры. Необходимы для зачистки различных типов плоскостей.

Типы Зенкеров по типу крепления бывают:

- хвостовые

- насадные.

Зенкеры по типу конструкции:

- цельные

- сборные зенкеры

Однако широкое применение нашли именно. При обработке металла такими зенкерами можно получить отверстия 4-го класса. При этом чистота металлической поверхности будет от 3-го до 5-го классов.

Основными отличиями цилиндрического зенкера от сверла являются большее число зубьев и твердосплавный металл для сердцевины. Чем достигается лучшая точность при обработке поверхностей. Глубина обработки поверхности также отличается от сверления в меньшую сторону.

2015-05-20

2015-05-20 1176

1176