Лабораторная работа №8

Цель работы:

- Познакомиться с основными типами валов.

- Освоить навыки выполнения эскиза вала с образца, познакомиться с правила ми выполнения рабочих чертежей валов в соответствии с нормативами и требованиями ЕСКД.

- Освоить навыки пользования нормативными таблицами для определения размеров основных конструктивныхэлементов вала.

- Познакомиться с системой допусков и посадок, шероховатостью поверхностей, обозначением их на чертеже.

Методика выполнения исследований и обработка результатов:

1) Выполнить эскиз полученного вала со всеми необходимыми элементами (заплечиками, канавками, шпоночными пазами, галтелями и т.д.). Выполнить необходимые разрезы и сечения:

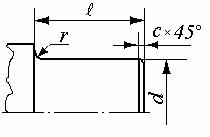

Фаска (Ф) – скошенная часть боковой поверхности вала (оси) у торца вала (оси), заплечика, буртика. Служит для облегчения сборки и предотвращения травмирования рук.

Канавка (К) – углубление на поверхности меньшего диаметра между соседними ступенями валов: предназначена для плотного прилегания насаживаемой детали к заплечику (буртику), выхода шлифовального круга, при обработке поверхности меньшего диаметра, выхода резьбонарезного инструмента. Эти канавки повышают концентрацию напряжений.

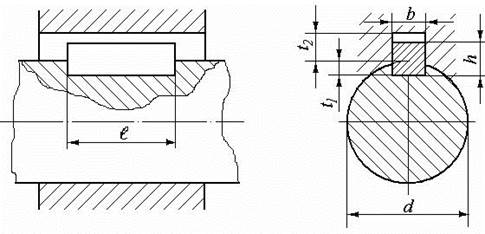

Шпоночный паз (Ш) – углубление в валах для установки шпонок. Выполняют на участках крепления деталей, передающих вращающий момент.

2) Определить назначение посадочных поверхностей вала: под подшипники, зубчатое колесо, полумуфту, резиновые манжеты:

А) под зубчатое колесо

Б) под подшипник

3) Проставить размерные линии, ориентируясь на пример оформления лабораторной работы.

4) Проставить действительные размеры, используя замеренные данные (диаметры, длины участков валов) и данные, полученные из таблиц В1… В4.

5) Заполнить таблицу параметров вала (приложение А).

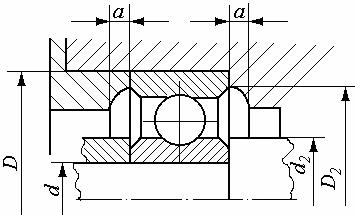

– по таблице В1 для участков валов под подшипники качения определить размеры заплечиков (d 2).

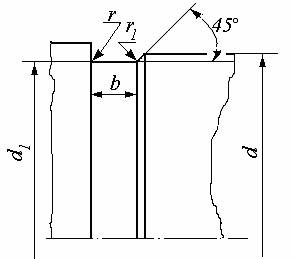

– по таблице В2 определить размер фаски (c) и радиус галтели (r).

– по таблице В3 определить длину (l), ширину (b) и глубину (t 1) шпоночных пазов.

– по таблице В4 определить размеры канавок (d 1, r, r 1, b) для выхода шлифовального круга. Проставить эти значения на эскизе вала.

Таблица – Параметры вала

| Элементы вала | Обозначения | Значения, мм | |

| Замеренные | Номинальные | ||

| Заплечики под подшипники | d 2 | ||

| Выходной конец вала: размер фаски радиус галтели | c r | 1.5 | 1.6 |

| Шпоночный паз: ширина глубина длина | b t 1 l | ||

| Канавка: галтель галтель ширина | r r 1 b | 0.5 0.3 | 0.5 |

Таблица В1 – Заплечики для установки подшипников качения, мм

| ||||||

| d | D | d 2, не менее | d 2, не более | D 2, не более | D 2, не менее | а, не менее |

| 30.5 | - |

Таблица В2 – Цилиндрические концы валов (ГОСТ 12080-66), мм:

Таблица В3 – Шпоночные соединения с призматическими шпонками (ГОСТ 23360-78), мм:

|

Таблица В4 – Канавки для выхода шлифовального круга (по ГОСТ 8820-69):

| ||||||

| Размеры в мм | ||||||

| d | d 1 | r | r 1 | b | ||

| Св. 10 до 50 | d – 0,5 | 0,5 | ||||

Таблица В5 – Рекомендуемая шероховатость поверхности

6) Указать предельные отклонения линейных размеров поверхностей 7) Указать предельные отклонения линейных размеров поверхностей вала под подшипники, зубчатое колесо, полумуфту, резиновые манжеты условными обозначениями полей допусков (подраздел 2.5). 8) Проставить шероховатость поверхностей, пользуясь таблицей В5. Вопросы для самоконтроля: 1) Вал – деталь, предназначенная для поддержания вращающихся вместе с ним деталей (шкивов, зубчатых колес и т.п.) и для передачи вращающего момента. 2) Ось – деталь, предназначенная только для поддержания вращающихся вместе с ней деталей. 3) В отличие от вала ось не передает вращающего момента и работает только на изгиб. В машинах оси могут быть неподвижными или же могут вращаться с насаженными на них деталями (подвижные оси). 4) Размер, номинальный размер, действительный размер, Верхнее предельное отклонение, Нижнее предельное отклонение, Допуск, Поле допуска, Квалитет, Зазор, Натяг. 5) Кривошипные и коленчатые валы используют для преобразования возвратно-поступательного движения во вращательное (поршневые двигатели) или наоборот (компрессоры). Гибкие валы передают вращение между 6) узлами машин, меняющими свое положение в работе (зубоврачебные машины). 7) Наиболее распространены ступенчатые валы, т.к. их форма удобна для установки на них деталей, а также монтажа деталей при посадках с натягом. 8) По типу сечения валы и оси бывают: сплошные и полые. 9) Полыми валы изготовляют для уменьшения веса или когда через валы пропускают другую деталь, подводят масло и пр. 10) Конструкция валов определяется деталями, которые на них размещаются и расположением опор 11) Цапфа (Ц) – участок вала (оси), которым он опирается на подшипник. Шипом называется цапфа, расположенная на конце вала (оси) и предназначенная для восприятия, в основном, радиальной нагрузки. Пятой называется цапфа, расположенная на конце вала (оси) и предназначенная для восприятия, в основном, осевой нагрузки. Шейкой называется промежуточная цапфа, расположенная в средней части вала (оси). Заплечик (З) – переходная торцевая поверхность от одного сечения вала (оси) к другому, предназначенная для упора деталей, установленных на валу или оси. Буртик (Б) – кольцевые утолщения вала (оси), составляющее одно целое с валом (осью). Канавка (К) – углубление на поверхности меньшего диаметра между соседними ступенями валов: предназначена для плотного прилегания насаживаемой детали кзаплечику (буртику), выхода шлифовального круга, при обработке поверхности меньшего диаметра, выхода резьбонарезного инструмента. Эти канавки повышают концентрацию напряжений. Галтель (Г) – криволинейнаяповерхность плавного перехода от меньшего сечения вала (оси), к плоской части заплечика или буртика. Фаска (Ф) – скошенная часть боковой поверхности вала (оси) у торца вала (оси), заплечика, буртика. Служит для облегчения сборки и предотвращения травмированиярук. Радиусы закруглений галтелей, размеры фасок принимают по ГОСТ 12080-66 в зависимости от диаметра вала. Шпоночный паз (Ш) – углубление в валах для установки шпонок. Выполняют на участках крепления деталей, передающих вращающий момент. Размеры шпоночных пазов принимают по ГОСТ 23360-78. Благодаря массовому применению валов и осей в механизмах, для них выработаны нормативы на выполнение различных конструктивных элементов. 12) Заплечик (З) – переходная торцевая поверхность от одного сечения вала (оси) к другому, предназначенная для упора деталей, установленных на валу или оси. Буртик (Б) – кольцевые утолщения вала (оси), составляющее одно целое с валом (осью). 13) Восприятия разных нагрузок. 14) Материалы должны быть прочными, хорошо механически обрабатываться. Валы и оси изготовляют преимущественно из углеродистых и легированных сталей. Для валов и осей без термообработки применяют: стали 35, 40, 45, Ст. 3, Ст. 4, Ст. 5. Оси и валы, к которым предъявляют повышенные требования, выполняют из среднеуглеродистых или легированных сталей 45, 40Х и других. Тяжелонагруженные валы сложной формы изготовляют из модифицированного или высокопрочного чугуна. 15) Размер – числовое значение линейной величины (диаметра, длины и т.д.) в выбранных единицах измерения. На чертежах деталей проставляют номинальные размеры в миллиметрах. Номинальным размером называют размер изделия, полученный по расчету или выбранный по конструктивным соображениям. Изготовленные изделия всегда имеют некоторые отклонения от номинальных размеров. Действительные размеры получают путем измерения готовой детали. Точность детали по геометрическим параметрам задается через точность геометрических размеров – в виде отклонений. 16) Верхнее предельное отклонение – алгебраическая разность между наибольшим допустимым предельным и номинальным размерами. Нижнее предельное отклонение – алгебраическая разность между наименьшим допустимым предельным и номинальным размерами. Допуск – разность между наибольшим и наименьшим предельными размерами. Поле допуска – зона ограниченная верхним и нижним отклонениями, определяется числовым значением допуска. Квалитет – совокупность допусков с одинаковой относительной точностью для всех номинальных размеров диапазона. Допуски в квалитетах 01… 4 предназначены для измерительных инструментов, квалитеты 5… 13 дают допуски для сопрягаемых размеров деталей, квалитеты 14… 17 для несопрягаемых размеров. 17) Характер соединения деталей называют посадкой. Характеризует посадку разность размеров деталей вала и отверстия до сборки. Посадки могут быть с зазором, с натягом и переходные – когда возможно получение, как зазора, так и натяга. Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала. Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. 18) Деталь, у которой поле допуска остается без изменения и не зависит от вида посадки, называют основной деталью системы. Если этой деталью является отверстие, то соединение выполнено в системе отверстия, если основной деталью является вал – в системе вала. 19) Основные отклонения обозначают буквами латинского алфавита: для отверстия прописными А, В, С и т.д.; для валов – строчными а, b, с и т.д. Преимущественно назначают посадки в системе отверстия с отклонением Н. 20) Пример обозначения посадок: 21) Шероховатость поверхности – совокупность микронеровностей обработанной поверхности, образующих ее рельеф на определенном участке. Требования к шероховатости поверхности должны быть обоснованными и устанавливаться исходя из функционального назначения поверхности. 22) Точность деталей по геометрическим параметрам характеризуется не только отклонениями размеров, но и отклонениями поверхностей. 23) R a – среднее арифметическое отклонение профиля, мкм (основной из высотных параметров шероховатости; назначают на все обработанные поверхности); R z – высота неровностей профиля, мкм (определяют по пяти измерениям высот неровностей; назначают на поверхности, получаемые литьем, ковкой, чеканкой). 24) Числовое значение параметров шероховатости выбирают с учетом назначения и эксплутационных свойств шероховатости 25). Толщина линий и высота знака, заключенного в скобки, такая же, как в изображении на чертеже, а перед скобкой – в 1,5 раза больше. 26) 25,42,57 27) 36,1.5; 58,2; 100,2.5. 28) 8,4; 14,5.5; 25,9. 29) d – 0,5, 0,5, 0,3, 2; d – 0,5, 1, 0,5, 3; d – 1, 1,6, 0,5, 5. | ||||||

2015-05-10

2015-05-10 2217

2217

– соединение двух деталей с номинальным диаметром 50 мм, обработанных по полям допусков Н 7 отверстие и r 6 вал в системе отверстия. Цифры означают номер квалитета. Посадка в системе вала будет иметь обозначение

– соединение двух деталей с номинальным диаметром 50 мм, обработанных по полям допусков Н 7 отверстие и r 6 вал в системе отверстия. Цифры означают номер квалитета. Посадка в системе вала будет иметь обозначение  .

.