Перед началом работ по внедрению методики Автокачество руководитель самостоятельного подразделения проводит первое совещание с рабочей группой, на котором он определяет цели работы группы, среди которых могут быть:

- % снижения дефектности;

- % снижения потерь от брака;

- повышение % продукции, принятой с первого предъявления;

- перевод участка на самоконтроль и т.п.

На этом совещании устанавливаются взаимоотношения между консультантом, лидером группы и членами группы, определяется режим и место работы группы, распределяются обязанности, порядок проведения работы и т.п.

Последующие совещания с рабочей группой руководитель самостоятельного подразделения должен проводить не реже одного раза в месяц.

В подготовительный период рабочая группа Автокачества должна:

1. Провести анализ существующей статистики дефектов с определением текущего состояния по каждой цели.

2. Уточнить конечные цели работы группы в абсолютных величинах.

3. Разработать формы графиков достижения каждой цели, отметить на них плановые значения показателей.

4. Определить периодичность, приступить к фиксированию на графиках фактических значений показателей по каждой цели.

5. Составить перечень выявляемых на участке дефектов, разбить его для удобства обработки на основные категории (например, «несоответствия размеров», «несоответствия геометрии поверхностей», «несоответствия чистоты обработки поверхностей», «течи воздуха», «течи масла», «несоответствия крутящих моментов» и т.п.).

6. Разработать систему кодировки дефектов (например, дефект «2-7», где 2 – номер категории дефектов, 7 – порядковый номер дефекта в категории).

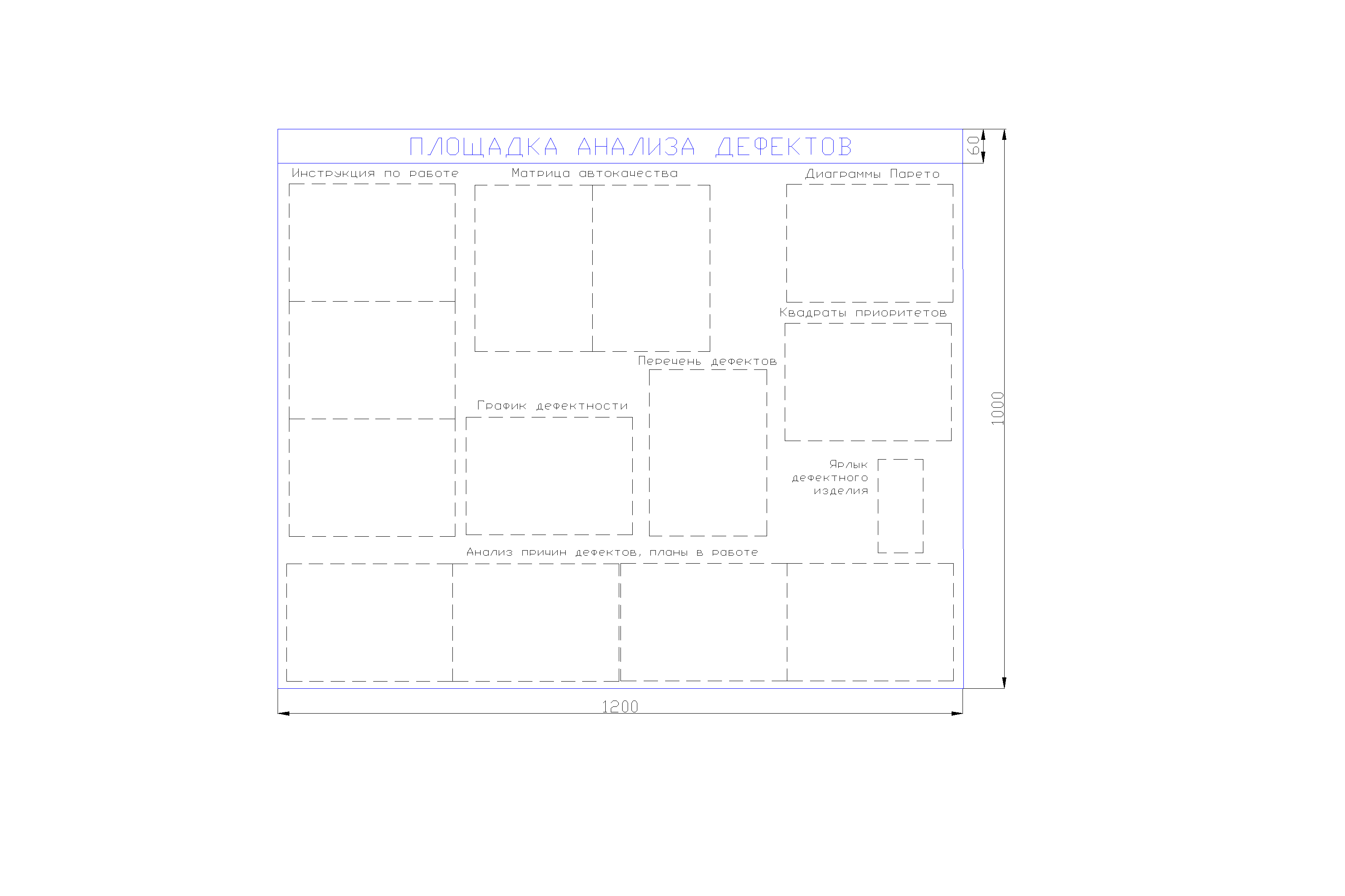

7. Изготовить стенд Автокачества для площадки анализа дефектов (Рис. 40).

8. Организовать площадку анализа дефектов на гемба: установить стенд Автокачества, стол, ящики хранения изделий с анализируемыми дефектами, общий ящик участка для дефектных изделий.

9. Оснастить рабочие места тарой (ящиками) красного цвета под дефектные изделия.

10. Провести анализ фактически проводимых контрольных операций: организация рабочего места и методы контроля, контрольно-измерительные приборы и контрольные приспособления, квалификация контролеров, время на контроль и т.п.

11. Изучить фактически сложившуюся на гемба ситуацию: по видам и количеству дефектов, по работе с выявляемыми дефектами (анализ и выявление причин дефектов, устранение причин дефектов, результативность мер по устранению дефектов и т.п.), кроме того необходимо ознакомить всех членов группы Автокачества с дефектами, по которым проводился анализ.

12. Разработать матрицу Автокачества (Рис. 41) с учетом параметров участка (количества рабочих мест, потребителей и поставщиков).

13. Разработать Контрольные листы регистрации дефектов (Рис. 42) разместить их на каждом рабочем месте, в том числе на каждой контрольной позиции.

14. Разместить подготовленную документацию на стенде Автокачества.

Подготовительный период работы группы должен длиться не более 2-х недель.

Рис. 40 Стенд Автокачества для площадки анализа дефектов

2015-05-12

2015-05-12 669

669