Процесс управления состоит из комплекса операций, выполняемых в определенной последовательности и составляющих замкнутый технологический цикл. Группы операций технологического цикла управления определяют основные этапы управления.

Реализация решений оперативного управления обеспечивается с помощью диспетчерского управления, включающего контроль за ходом производственной деятельности и ее регулирование.

Оперативно-производственное управление ТО и ТР автомобилей осуществляется персоналом отдела оперативного управления ЦУП АТП.

Для принятия решений по вопросам оперативно-производственного планирования, а также для организации работы диспетчеру ООУ ЦУП требуется следующая информация:

• на каких специализированных постах и участках обслуживания и ремонта должны выполняться работы, записанные в требовании;

• какова технологическая последовательность и плановое время выполнения этих работ на каждом из постов (участков).

Под "плановым" понимается время, которое следует предусмотреть в оперативно-производственном плане в качестве целевого норматива (см. гл. 9) для выполнения работ на производственном посту с учетом возможных потерь по различным организационным причинам. Это время может существенно отличаться от "нормативного", рассчитанного по нормативной трудоемкости операций применительно к количеству рабочих на посту.

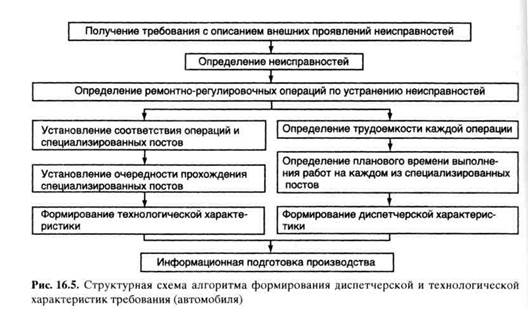

Информация, необходимая для оперативно-производственного планирования, должна быть представлена в виде двух характеристик требований на технические воздействия - диспетчерской и технологической.

Под диспетчерской характеристикой требования понимается содержащееся в ней сочетание работ с указанием планового времени их выполнения.

Под технологической характеристикой требования понимается соответствие специализированным постам, участкам и совокупность технологических очеред-ностей выполнения отдельных видов работ, содержащихся в диспетчерской характеристике этого требования (например, если по данному требованию требуется выполнение сварочных и малярных работ, технологическая характеристика предусматривает проведение их на специализированных участках и с жесткой очередностью - сначала сварочные работы, а затем малярные).

Формирование описанных характеристик осуществляется в соответствии с алгоритмом (рис. 16.5), согласно которому техник-оператор ООУ ЦУП принимает у водителя заполненный ремонтный листок с занесенными внешними проявлениями неисправностей, проверяет правильность занесения информации и в случае необходимости вносит дополнения и исправления. При этом информация по подвижному составу, признакам отказов и неисправностей может шифроваться. Для этого используются:

1. Справочник-шифратор моделей подвижного состава (ШМПС), предназна

ченный для кодирования базовых и специализированных моделей подвижного

состава. Шифр моделей подвижного состава является единым для кодирования мо

делей (типов) подвижного состава в ремонтном и путевом листах. Например,

бортовой автомобиль КамАЗ-5410 обозначается: 5410, КамАЗ-5410 с прицепом:

9410, самосвал КамАЗ-5511 с прицепом: 9511.

Для фиксации типа кузова используются следующие цифры: самосвальный - 1, бортовой - 2, тягач - 3, фургон - 4, универсальный - 5, специальный - 6.

2. Шифратор "Цикл эксплуатации": до первого КР - 1, после первого КР - 2.

3. Классификатор соответствия внешних проявлений неисправностей, описанных в данном требовании, фактическим неисправностям и необходимым для их устранения ремонтно-регулировочным операциям, содержащий

• перечень внешних проявлений неисправностей по агрегатам и системам автомобиля;

• соответствующие каждому внешнему проявлению возможные неисправности (одна или несколько);

• ремонтно-регулировочные операции по устранению неисправностей;

• шифры ремонтных и регулировочных операций;

• нормативную трудоемкость выполнения этих операций в человеко-минутах;

• дополнительную информацию о возможности диагностирования данной неисправности и нормативных значениях диагностических параметров.

В МАДИ разработана методика составления подобных классификаторов и созданы классификаторы для ряда наиболее представительных моделей автомобилей. Трудоемкость выполнения ремонтных и регулировочных операций берется из типовых норм времени на ТО и ремонт подвижного состава в условиях АТП, которые систематически (1-2 раза в год) корректируются. Шифр ремонтной или регулировочной операции четырехзначный. Две первые цифры характеризуют шифр группы агрегатов, по которым производится ремонтно-регулировочная операция, а две последние - собственно ремонтно-регулировочную операцию.

Если внешнее проявление неисправности, описанное в ремонтном листке, неоднозначно, т.е. ему соответствует несколько возможных неисправностей, то решается вопрос о направлении этого автомобиля на заявочное диагностирование или к эксперту, в качестве которого могут привлекаться наиболее опытные и квалифицированные рабочие и специалисты АТП. После уточнения необходимых ремонтных или регулировочных операций и занесения информации в ремонтный листок техник-оператор устанавливает соответствие операций имеющимся специализированным постам или каналам обслуживания (см. гл. 6) и проставляет в ремонтный листок шифр последних. Далее техник-оператор решает вопрос об очередности прохождения специализированных постов данным автомобилем и определяет плановое время для выполнения работ на каждом из этих постов; заносит эти данные в ремонтный листок, после чего передает его инженеру-распорядителю ЦУП для составления графика, устанавливающего очередность выполнения работ по ремонту подвижного состава.

Задача оперативно-производственного планирования процессов ТО и ремонта заключается в составлении графика поступления автомобилей на специализированные посты производственных зон из общей очереди, а задача оперативно-производственного управления - в обеспечении реализации оперативно-производственного плана и выполнения необходимого в соответствии с целевыми нормативами (см. гл. 9) количества требований при минимизации трудовых и материальных ресурсов.

В качестве критерия эффективности оперативно-производственного планирования принимается количество автомобилей, отремонтированных за плановый период.

Задача составления оперативно-производственного плана ремонтов состоит в том, чтобы найти такое расписание (график очередности выполнения работ) выполнения требований из принятых к планированию на предстоящий период, которое обеспечит выпуск из ремонта максимального количества автомобилей.

Исходной информацией для решения этой задачи являются информация о наличии свободных и занятых постов к началу планируемого периода на каждом производственном участке и перечень подлежащих ремонту автомобилей с указанием их диспетчерских и технологических характеристик.

В качестве метода решения этой задачи, являющейся задачей теории расписаний, применяют различные эвристические приемы. Суть их сводится к тому, что принимается какой-либо определенный порядок обслуживания требований, который позволяет сформировать расписание. Например, устанавливается первоначальное обслуживание требований:

а) с меньшим общим временем обслуживания;

б) с меньшим временем обслуживания на отдельном участке;

в) по подвижному составу, необходимому службе организации перевозок, и т.д.

Составленные оперативно-производственные планы ТО и ремонта принимают

ся ООУ ЦУП к реализации.

Обеспечивая диспетчерское управление производственными процессами ТО и ремонта на основе оперативно-производственного плана, персонал ООУ ЦУП выполняет следующие функции:

• организует постановку автомобилей на рабочие посты в установленное планом время;

• передает на рабочие посты, участки информацию о РРО, которые должны быть выполнены на каждом автомобиле;

• контролирует время выполнения работ;

• организует (через диспетчерский пункт комплекса ПП) своевременную доставку необходимых запасных частей на посты. При этом персонал ООУ ЦУП взаимодействует с диспетчерскими пунктами в комплексах подготовки производства и РУ и с персоналом отделов инженерно-технической службы АТП.

2015-05-13

2015-05-13 1915

1915