Клиноременная передача может работать с одним или несколькими ремнями.

Клиноременные передачи рекомендуются при малых межосевых расстояниях, больших передаточных числах, вертикальном расположении осей валов.

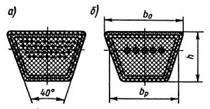

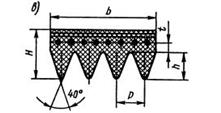

По конструкции клиновые ремни бывают двух типов:

· кордтканевые (рис. 19.1, а)

·  кордшнуровые (рис. 19.1, б).

кордшнуровые (рис. 19.1, б).

|

Кордтканевые ремни применяют в приводах общего назначения. В кордшнуровых ремнях корд состоит из одного ряда толстых крученых анидных шнуров. Эти ремни более гибки.

Клиновые ремни бывают семи нормальных сечений (0, А, Б, В, Г, Д, Е) с с отношением  ., углом клина φ0 = 40º; узкие (У0, УА, УБ, УВ) с

., углом клина φ0 = 40º; узкие (У0, УА, УБ, УВ) с  , φ0 = 40º; широкие вариаторные с

, φ0 = 40º; широкие вариаторные с  φ0 = 28º.

φ0 = 28º.

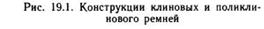

Поликлиновые ремни выпускают трех сечений: К, Л, М. в них используют высокопрочный корд из вискозы, лавсана и стекловолокна.

Мощность, передаваемая одним ремнем рассчитываемой передачи равна:

Где

Где  – номинальная мощность передачи с одним ремнем (α=180º, i=1),

– номинальная мощность передачи с одним ремнем (α=180º, i=1),

– коэффициент, учитывающий угол обхвата ремнем меньшего шкива:  = 1-0,003/(180-α);

= 1-0,003/(180-α);

- коэффициент, учитывающий длину ремня: при

- коэффициент, учитывающий длину ремня: при  =0,5…2,0 (

=0,5…2,0 ( );

);  = 0,86…1,15;

= 0,86…1,15;

коэффициент, учитывающий динамичность нагрузки и режим работы передачи

коэффициент, учитывающий динамичность нагрузки и режим работы передачи

Требуемое число ремней в передаче: z =

Р – мощность на валу малого шкива;  - коэффициент, учитывающий число ремней в комплекте: при z = 2…6,

- коэффициент, учитывающий число ремней в комплекте: при z = 2…6,  – 0,95…0,90, при z > 6

– 0,95…0,90, при z > 6

35. Основные критерии работоспособности и расчета деталей машин: прочность, жесткость, теплостойкость.

Прочность – критерий работоспособности детали, который характеризует способность ее сопротивляться действию нагрузок без разрушения или пластических деформаций.

Существуют два вида инженерных расчетов на прочность: проектный и проверочный.

При проектном расчете определяют геометрические размеры детали по заданным нагрузкам и допускаемым напряжениям [σ] или [τ].

При проверочном расчете размеры детали заданы, а определяют действующие в деталях напряжения σ и τ, которые не должны превышать допускаемых σ  [σ] и τ

[σ] и τ  [τ].

[τ].

Часто при проверочном расчете определяют действительный коэффициент запаса прочности детали s, который должен быть не меньше допускаемого коэффициента запаса прочности [ s ], т.е. s  [ s ].

[ s ].

Завышение или занижение коэффициента запаса прочности приводит к созданию неэкономичной и недостаточно надежной конструкции.

Жесткость – способность детали сопротивляться деформации под действием внешних нагрузок.

Т.к. расчетом на прочность не всегда обеспечивается необходимая жесткость детали, поэтому ответственные детали (червяки, ходовые винты, валы, некоторые корпусные детали) рассчитывают также и на жесткость.

Теплостойкость - способность веществ сохранять жесткость при повышении температуры.

В результате тепловыделения при недостаточном охлаждении нарушается нормальный режим их работы, что может приводить к непредвиденным последствиям.

Понижение предела прочности и предела текучести сталей наблюдается при температуре 300-400 ºС, пластмасс и легких сплавов – при 100-150ºС. С повышением температуры ухудшаются свойства масел. При нагреве уменьшается коэффициент трения, что отрицательно влияет на работу фрикционных муфт и тормозов.

Поэтому многие пары трения, работающие с большим тепловыделением (подшипники скольжения, червячные пары, муфты) рассчитывают на нагрев. При нарушении теплового баланса предусматривают специальные устройства для охлаждения тех или иных систем или узлов машин (вентиляцию, водяное охлаждение, циркуляция масла)

2015-05-13

2015-05-13 2243

2243