Организация ремонтной службы предприятия. Значение и задачи ремонтной службы в повышении эффективности организации производства.

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении изношенных деталей и регулировки механизмов. В машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что составляет 5-8% себестоимости продукции завода. Численность рабочих в РМЦ составляет 15% от общей численности. Ремонтное хозяйство (РХ) – комплексное понятие, характеризующее совокупность общепроизводственных и цеховых подразделений предприятия, осуществляющих мероприятия по техническому обслуживанию и ремонту оборудования. Основные задачи: 1. Поддержание оборудования в рабочем состоянии и увеличение межремонтного периода работы. 2. Паспортизация, аттестация и модернизация оборудования. 3. Ведение технической документации. 4. Подбор и отбор профессиональных кадров и совершенствование организации труда работающих. 5. Сокращение объема ремонтных работ, снижение их трудоемкости и стоимости при систематическом повышении качества выполняемых работ. На предприятии ремонтами занимаются ремонтно-механические цеха (РМЦ) и цеховые ремонтные базы (ЦРБ). Существуют следующие организационные формы ремонта: 1. Централизованная. Все задачи РХ решает РМЦ. 2. Децентрализованная. РМЦ выполняет капремонты уникальных станков, занимается модернизацией и изготовлением запасных частей. ЦРБ выполняют все виды ремонта и оборудования. 3. Смешанная. РМЦ – КР, а ЦРБ – МР, СР, МРО. Основные технико-экономические показатели работы ремонтного хозяйства: 1) время простоя оборудования в ремонте; 2) производительность труда ремонтных рабочих; 3) себестоимость одной ремонтной единицы по видам ремонта или в целом; 4) уменьшение расхода материалов на единицу оборудования; 5) число аварий, поломок и внеплановых ремонтов на единицу оборудования. Затраты на ремонт 20-летнего оборудования на 28%-30% превышают затраты на ремонт 10-летнего, а срок службы между капитальными ремонтами на 20% меньше. Повышения эффективности работы по следующим направлениям: 1) группы одноименных станков могут одновременно находится в ремонте. Поэтому возможна организация ремонтного хозяйства не по единичному типу, а по мелкосерийному; 2) одноименность выполняемых работ и одноименность оборудования способствуют повышению специализации ремонтного производства; 3) исследования показывают, что если срок службы оборудования составляет 15-25 лет, то за это время оборудование проходит 3-4 капитальных ремонта. Поэтому нужно создавать на предприятии восстановительные участки и службы для восстановления изношенных деталей; 4) сокращению объема ремонтных работ способствует использование узлового метода ремонтов (но нужно учитывать, что при этом возрастают размеры незавершенного производства); 5) увеличение количества ремонтов проводимых одновременно, т. е. повышение возможности концентрации их во времени; 6) на основе специализации и модернизации создавать ремонтные заводы (ремонт оборудования, изготовление запасных частей.

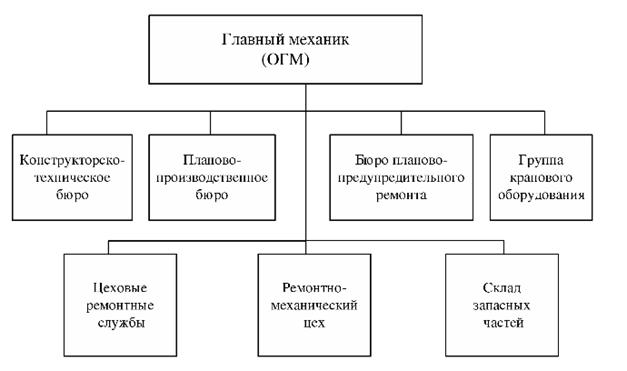

Штаты инженерно-технических работников и служащих ремонтной службы предприятия устанавливаются в зависимости от числа ремонтных единиц оборудования в целом по заводу. |