6.1 После стыковки входного канала произвести уборку отсека всасывания и протирку внутренней поверхности входного канала. По результатам осмотра составляется Акт и закрывается помещение отсека. Все работы по уборке должны проходить под наблюдением представителя предприятия-изготовителя.

6.2 После центровки двигателя представитель предприятия-изготовителя двигателя контролирует положение выхлопной улитки относительно стыковочных с ней поверхностей двигателя (из мотоотсека):

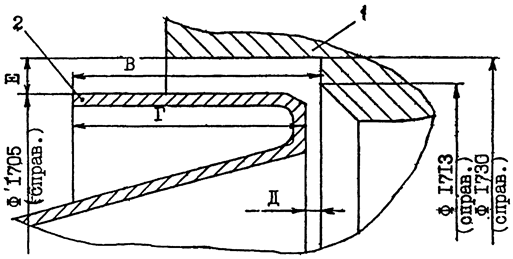

6.2.1 Проверить в 4-х точках на вертикальной и горизонтальной осях величину радиального зазора Е (рисунок 2) между фланцем Æ 1705мм и улиткой. Допускается неравномерность зазора до 5...8 мм из-за коробления (неконцентричности) улитки.

6.2.2 Проверить наличие осевого зазора Д между улиткой и фланцем двигателя как разность размеров В-Г. Зазор должен быть не менее 3 мм.

6.2.3 Проверить стыковку улитки и СТ по внутреннему диаметру проточной части СТ. Доступ внутрь улитки через ее боковой люк с правой стороны (вид из мотоотсека). Внутренний конус улитки по всей окружности не должен заходить внутрь конуса СТ. Допускается осевой зазор Д, равный нулю, при радиальных зазорах Е не менее 3 мм.

6.2.4 Составить схемы зазоров, измеренных по п.п. 5.6.1, 6.2.1, 6.2.2 и внести в протокол.

6.2.5 При несоответствии положения улитки указанным требованиям проводится подцентровка улитки.

6.3 Проведите внешний осмотр двигателя (РЭ, часть 2, п.2.3.1).

6.4 Произведите уборку мотоотсека и промкамеры.

6.5 Подготовьте к эксплуатации двигатель и маслоотсек (РЭ, ГПА)

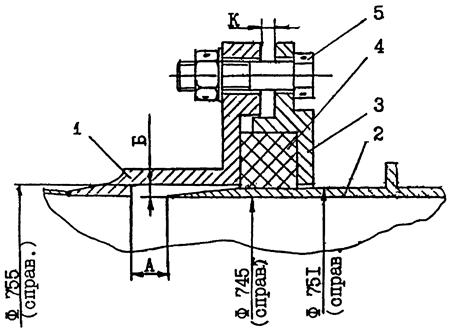

1 - конический переходник входного устройства

2 - входной корпус двигателя

3 - прижимной фланец

4 - резиновое кольцо

5 - болт

Рисунок 1 - Соединение двигателя с переходником входного канала

1 - выхлопная улитка

2 - двигатель

Рисунок 2 - Соединение двигателя с выхлопной улиткой по наружному диаметру

Приложение № 5

Контроль качества применяемых масел.

1 Физико-химический анализ.

1.1 Перед заправкой и дозаправкой масляного бака выполните полный анализ масла и убедитесь, что оно соответствует требованиям ГОСТ (ТУ) согласно

таблице 1.

1.2 Для оценки качества и определения сроков замены масел при эксплуатации выполняйте анализы по определению изменений показателей физико-химических свойств масла. Периодичность отбора проб - по регламенту КС. Объем, методы анализов и предельные нормы изменения показателей физико-химических свойств масла приведены в таблице 2.

1.3 В случае несоответствия норм по вязкости, кислотному числу и водорастворимым кислотам и щелочам (ВКЩ) масло подлежит замене. В остальных случаях масло подлежит очистке (сепарации).

2 Рентгеноспектральный анализ

2.1 Рентгеноспектральный анализ проб масла выполняется для оценки технического состояния поверхностей трущихся узлов и деталей двигателя.

2.2 Рентгеноспектральным анализом определяется содержание в масле железа, меди, титана, хрома и никеля.

2.3 Техническое состояние двигателя оценивайте путем сравнения полученных результатов анализа масла с установленными нормами содержания металлов в масле. Для этого установлены два уровня норм:

| Первый уровень | Второй уровень |

| Железо - 6,0 г/т | Железо - 10,0 г/т |

| Медь - 4,0 г/т | Медь - 7,0 г/т |

| Титан - 2,0 г/т) | |

| Хром - 1,5 г/т) при Fе ³ 5 г/т | |

| Никель 1,0 г/т) |

2.4 При содержании в масле железа и (или) меди норм первого уровня отбор и анализ проб из линии общей откачки масла (перед фильтром) выполняйте через 10 часов наработки.

2.5 При достижении в масле содержания металлов 2-го уровня - остановите двигатель и выполните следующие работы:

2.5.1 При останове двигателя проверьте время выбега и свободное вращение РНД и РВД.

2.5.2 Отберите на анализ пробы масла согласно ч.2 п.п.2.10.3 и 2.10.4.

2.5.3 Осмотрите фильтрующие элементы масляных фильтров и магнитные пробки.

2.5.4 Проанализируйте уровни вибраций.

2.6 При отсутствии замечаний по п.2.5 продолжите эксплуатацию двигателя с отбором проб масла на рентгеноспектральный анализ через 10 часов наработки.

2.7 При наличии замечаний двигатель от эксплуатации отстраните.

2.8 Если при анализе проб масла по п. 2.5.2 подтвердится повышенное содержание металлов в масле (второй уровень норм), а других замечаний нет - эксплуатацию продолжите с отбором и анализом проб масла через каждые 10 часов наработки.

3 Методы проведения анализов

3.1 Анализы масла проводятся в хим. лабораториях.

3.2 Методы проведения анализов по определению показателей физико-химических свойств масла указаны в таблицах 1 и 2.

3.3 Внешний вид масла определяют в цилиндрическом сосуде из бесцветного стекла диаметром 20...30 мм, вместимостью 50 мл. Тщательно перемешанную пробу масла (до отсутствия осадка на дне емкости с пробой) наливают в сосуд, заполнив 2/3 его объема и отстаивают в течение 10... 12 часов.

Таблица 1

Технические требования на показатели физико-химических свойств свежих масел

| Наименование показателей | Метод испытаний по ГОСТ(по А5ТМ D) | Нормы для масел | ||

| ПЕТРИМ ТУ 38.401 939-92 | ИПМ-10 ТУ 38.101 1299-90 | ТN-210А АIR 3514/А | ||

| 1 Вязкость кинематическая при температуре 100°С, оСт | 33-82 (445) | Не менее 3,0 | Не менее 3,0 | Не менее 3,0 |

| 2 Кислотное число, мг КОН на 1г масла | 5985-79 (664) | Не более 0,05 | Не более 0,05 | Не более 0,3 |

| 3 Температура вспышки, определяемая в открытом тигле, °С | 4333-87 (92) | Не ниже | Не ниже | Не ниже |

| 4 Плотность при 20°С, г/см3, не более | 3900-85 (4052) | 0,820 | 0,820 | Не норм. |

| 5 Содержание воды | 1547-74 (1744) | Отсутствие | Не более 500 ппм | |

| 6 Содержание механических примесей, % | 6370-83 (-) | Отсутствие | ||

| 7 Содержание водорастворимых кислот и щелочей (ВКЩ), % | 6370-75 (-) | Отсутствие |

Таблица 2

Технические требования на показатели физико-химических свойств масел, имеющих наработку

| Наименование показателей | Метод испытаний по ГОСТ (по А5ТМ D) | Нормы для масел | ||

| ПЕТРИМ ТУ 38.401 939-92 | ИПМ-10 ТУ 38.101 1299-90 | ТN-210А АIR 3514/А | ||

| 1 Вязкость кинематическая при температуре 100°С, оСт | (445) | Не менее 3,0 | Не менее 3,0 | Не менее 3,0 |

| 2 Кислотное число, мг КОН на 1г масла | (664) | Не более 1,0 | Не более 2,0 | Не более 2,0 |

| 3 Содержание механических примесей, % | (-) | Не более 0,2 | Не более 0,2 | Не более 0,2 |

| 4 Содержание воды | 1547-74 (1744) | Отсутствие | Не более 500 ппм | |

| 5 Содержание водорастворимых кислот и щелочей (ВКЩ), % | (-) | Отсутствие |

Примечание - Допускается содержание механических примесей в масле опре

делять визуально.

Приложение № 6

Методика проведения периодического контроля параметров

двигателя в процессе эксплуатации

1 В процессе эксплуатации производится контроль следующих параметров двигателя:

n 1 (N 1) - частота вращения ротора низкого давления;

n 2 (N 2) - частота вращения ротора высокого давления;

t 4 (Т 4) - температура газа на входе в силовую турбину;

Р 2 (Р 2) - статическое давление за компрессором высокого давления;

Т606 (ТЕВ3D) - температура масла на выходе из опоры турбины;

Т638 (ТЕВ3D) - температура масла на выходе из опоры компрессора.

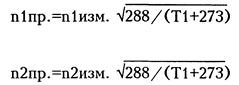

2 Физические (по записи со щита управления) значения параметров (с индексом «изм») приводятся к стандартным атмосферным условиям (с индексом «пр») в соответствии со следующими соотношениями:

(t 4изм. /+273) х288

t 4изм. = ———————————— -273

Т 1 +273

Р 2 изм. х 1,033

Р 2пр. = ———————————

Р 1

Т 1 - температура воздуха на входе в двигатель, °С

Р 1 - давление воздуха на входе в двигатель, кГс/см 2

Параметры Т606 и Т638 к стандартным атмосферным условиям не приводятся.

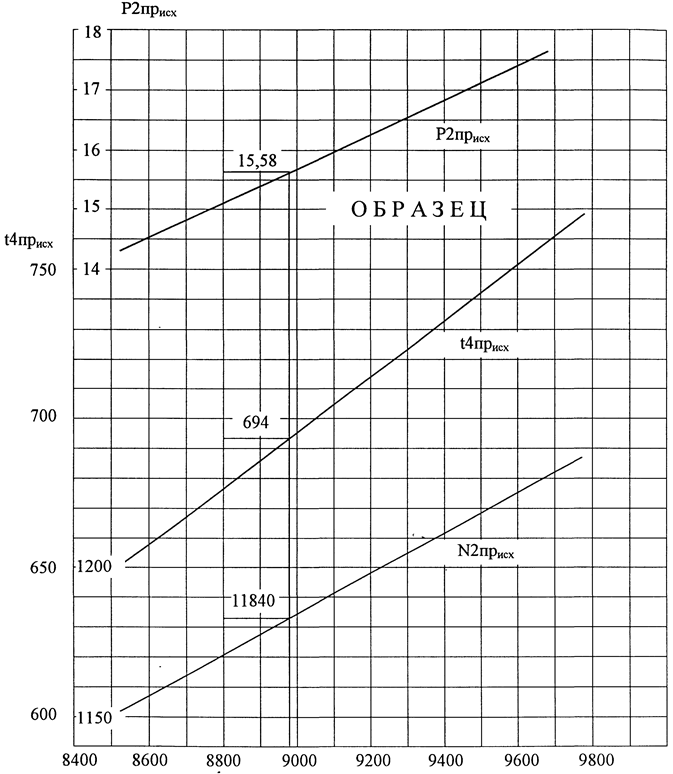

3 Перед началом эксплуатации определяются исходные характеристики двигателя путем записи параметров на нескольких (не менее пяти) режимах в диапазоне мощности на валу силовой турбины 9...16 МВт, по которым строятся исходные зависимости:

n 2пр.исх. = f (n 1пр.исх.)

t 4пр.исх. = f (n 1пр.исх.)

Р 2пр.исх. = f (n 1пр.исх.)

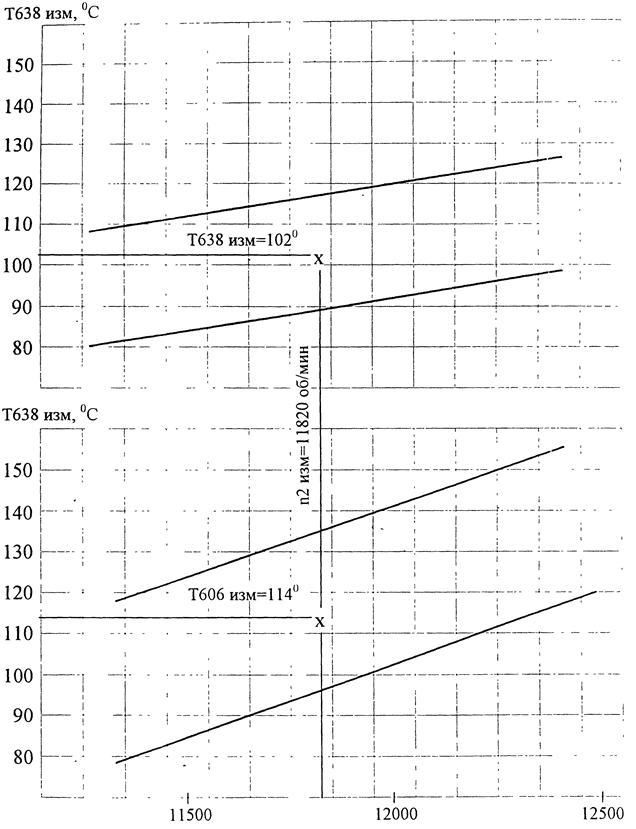

Зависимости Т606 изм. = f(n 2изм) и Т638 изм. = f(n 2изм) см. в примере.

4 В процессе эксплуатации периодически по суточной ведомости или записи со щита управления производится обработка параметров и контроль их на соответствие нормам ТУ.

5 По величине приведенной частоты вращения ротора низкого давления

n 1пр. По графикам исходных зависимостей определяются исходные значения параметров (на рисунке 1 графики представлены для сведения как образец).

6 Определяются отклонения значений контролируемых параметров от исходных

D n 2 = n 2пр. - n 2пр.исх

D t 4 = t 4пр. - t пр.исх

D Р 2 = Р 2пр. - Р 2пр.исх

7 Производится сравнение полученных отклонений с допустимыми

D n 2 доп. £ +200 об/мин

D t 4 доп. £ +30°С

D Р 2 доп. £ -1,0 кГс/см 2

Значение температур Т606 изм. и Т638 изм. должны находиться в пределах ограничений на графиках, приведенных на рисунке 2.

8 В случае отклонения контролируемого параметра выше допустимых норм решение о дальнейшей эксплуатации двигателя принимает представитель

АО «А.Люлька-Сатурн».

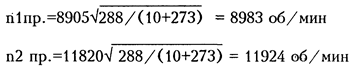

Пример расчета

а) Измерены параметры: n изм = 8905 об/мин Т606 изм - 114°С

n 2изм = 11820 об/мин Т638 изм = 102°С

t 4изм = 682°С Т 1изм = +10°С

Р 2изм = 15,5 кГс/см 2 Р 1изм = 1,031 кГс/см 2

б) Определение приведенных значений параметров:

(682+273) х 288

t 4пр. = ——————— - 273 = 699°С

10+273

15.5 х 1,033

Р 2пр. = ———————— = 15,53

1.031

в) Определение исходных значений параметров с графиков при

n 1пр. =8983 об/мин (рисунок 1).

n 2 пр.исх. =11840 об/мин, t 4пр.исх. =694°С, Р 2 пр.исх = 15,9 кГс/см 2

г) Определение отклонений контролируемых параметров от исходных значений

n = 11924 - 11840 = 84 об/мин

t 4 = 699 - 694 = 5°С

Р 2 = 15,53-15,85 = 0,05 кГс/см 2

д) Проверка соответствия температуры масла установленным нормам (нанесение точек на графики рисунок 2).

ВЫВОД:

Контролируемые параметры находятся в пределах допустимых норм.

N1пр исх, об/мин

Рисунок 1

N2 изм, об/мин

Рисунок 2

Приложение № 7

Замена фильтроэлементов (16мкм) фильтров тонкой очистки масла

на входе в двигатель АЛ-31СТ при эксплуатации

- Инструмент и приспособления: пассатижи, ключи – из комплектов по ведомостям 29.10ВД и 29.12ВД; ведро для слива масла.

- Расходуемые материалы: фильтроэлемент 8Д2.966.697-05 - 4 шт.; кольцо уплотнительное 051-055-25-2-061 - 8 шт., 125-130-25-2-061 - 8 шт., 006-009-19-2-061 - 4 шт., проволока 0.8ТС-12х18Н10Т - 1м.

1 При достижении перепада давления на маслофильтрах тонкой очистки (16мкм) Р = 0,4 кГс/см 2 произвести замену фильтроэлементов без останова двигателя. Работа выполняется механиком КС под наблюдением инженера после получения разрешения на проведение работы у сменного инженера.

2 Замена фильтроэлементов.

2.1 Откройте вентили на входе и выходе резервного фильтра грубой очистки масла (40мкм).

2.2 Закройте вентили на входе и выходе фильтра тонкой очистки масла (16мкм).

2.3 После охлаждения корпусов маслофильтров до температуры 35° и ниже отверните поочередно пробки, расположенные в верхней (на коллекторе) и нижней частях фильтра, и слейте масло в чистое ведро.

2.4 Расконтрите и отверните гайки-барашки с болтов крепления стаканов фильтра. Снимите стаканы с фильтроэлементами.

2.5 Извлеките из стаканов фильтроэлементы, не допуская повреждений и деформаций; расконтрите и снимите с фильтроэлементов защитные чехлы, осмотрите фильтроэлементы; наденьте на фильтроэлементы защитные чехлы.

2.6 Извлеките из корпуса фильтра и стаканов уплотнительные кольца.

2.7 Снимите со стаканов уплотнительные кольца. Защитные фтор.шайбы не снимайте.

2.8 Установите на стаканы заглушки и законтрите их.

2.9 Расконтрите и снимите с устанавливаемых фильтроэлементов защитные чехлы. Осмотрите их. Механические повреждения не допускаются. Установите на фильтроэлементы защитные чехлы и законтрите.

2.10 Установите в проточки корпуса фильтра и стаканов новые уплотнительные кольца. Установите новые уплотнительные кольца на стаканы. Смажьте их маслом. Проверьте наличие защитных шайб. Поврежденные замените.

2.11 Установите фильтроэлементы в стаканы, при этом выступ стаканов с уплотнительным кольцом должен войти внутрь фильтроэлементов. Установите стаканы в корпус фильтра.

2.12 Установите болты с гайками-барашками на фланцы стаканов, заверните гайки-барашки и законтрите их проволокой d 0,8.

3 Заключительные работы.

3.1 Установите заглушку на штуцер, расположенный на верхнем выходном трубопроводе фильтра, не завернув ее до конца.

3.2 Для удаления воздуха из фильтра - очень медленно открывайте вентиль на входном трубопроводе фильтра и следите за заглушкой на штуцере выходного трубопровода. При появлении из-под заглушки масла - заверните ее до упора.

3.3 Медленно откройте вентили на входе и на выходе из фильтра до упора.

3.4 Законтрите заглушку.

3.5 Медленно закройте вентили на входе и на выходе фильтров грубой (40мкм) очистки масла.

3.6 Зафиксируйте перепад давления масла на фильтре тонкой очистки. Перепад давления не должен превышать 0,15 кГс/см 2 (при работающем двигателе).

Приложение № 8

Техническое указание

на заправку маслобака двигателя при работе

(на 2 х листах)

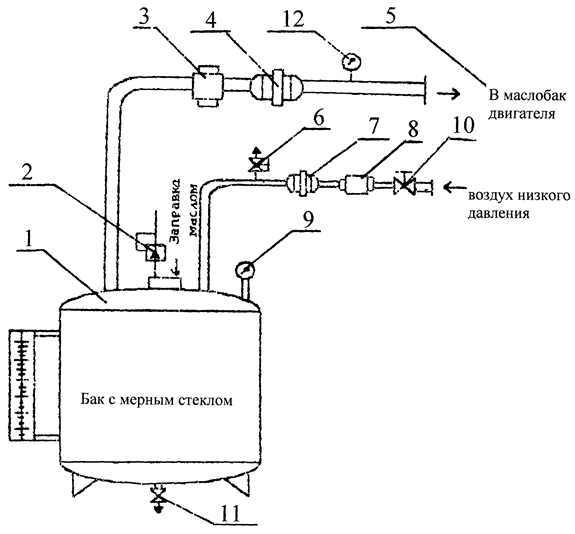

Схема дистанционной дозаправки маслобака соответствует схеме

ЭИО - 21Сх/1 - 273 (см. ниже).

1 Установка дозаправки устанавливается в отсеке маслоагрегатов ГПА и подсоединяется к маслобаку двигателя на неработающем двигателе. (На неработающем двигателе заправку маслобака разрешается производить через заправочное отверстие на крышке маслобака с помощью воронки с защитной сеткой тонкостью фильтрации 200…300 мкм).

2 Заправить маслом заправочную емкость (бак с мерным стеклом

КТ186-00000, V = 26 л). Масло для заправки должно иметь свидетельство физико-химического анализа и номер партии. Запрещается производить заправку не аттестованным маслом. Воздушная трубка подачи воздуха низкого давления должна быть отсоединена от вентиля подачи воздуха в заправочную емкость.

3 При возникновении необходимости дозаправки масла маслом (предельно-допустимый минимальный уровень на изделии 29, установленном в ГПА 45 КС «Карпинская» составляет 250 -30 литров) подсоединить подачу воздуха к вентилю, предварительно продув воздушную трубку для удаления конденсата и следов коррозии стендового трубопровода в течение 3…5 минут. Давление воздуха и емкости после воздушного редуктора должно быть 2,5±0,3 кг/см 2. При необходимости отрегулировать редуктором.

4 На работающем двигателе количество заправляемого масла контролируется по масломерному стеклу бака после включения тумблера электромагнитного клапана на время дозаправки (см. схему, раздел «Примечания»).

5 В маслобак заправляемое масло дополнительно фильтруется через фильтр ФГНСН (тонкость фильтрации 12…16 мкм).

6 После выработки масла из заправочной емкости закрыть вентиль подачи воздуха и электромагнитный клапан подачи масла в маслобак двигателя. Вскрыть горловину заправочной емкости, заправить маслом до необходимого уровня по мерному стеклу, закрыть горловину. Открыть подачу воздуха и электромагнитный клапан подачи масла. Процессы по п. 4 и 6 повторить до необходимого уровня по мерной линейке маслобака двигателя (не менее 250 -30 л не более 600 л).

7 При работе с маслом должны выполнятся следующие санитарно-технические и санитарно-гигиенические мероприятия:

- хранить масло в специально отведенном помещении;

- при заправке маслосистемы не допускается разлив масла;

- после окончания работы с маслом необходимо смыть загрязнения с открытых участков кожи теплой водой с мылом.

|

Схема дистанционной дозаправки ЭИО - 21Сх/1 - 273

Примечания:

1 Одно деление по мерному стеклу заправочной емкости соответствует 0,5 л.

2 Электромагнитный клапан (позиция 3) имеет два положения тумблера ручного управления: «открыто» и «закрыто».

3 Бак заправочный может заправляться полностью или частично.

2015-06-05

2015-06-05 588

588