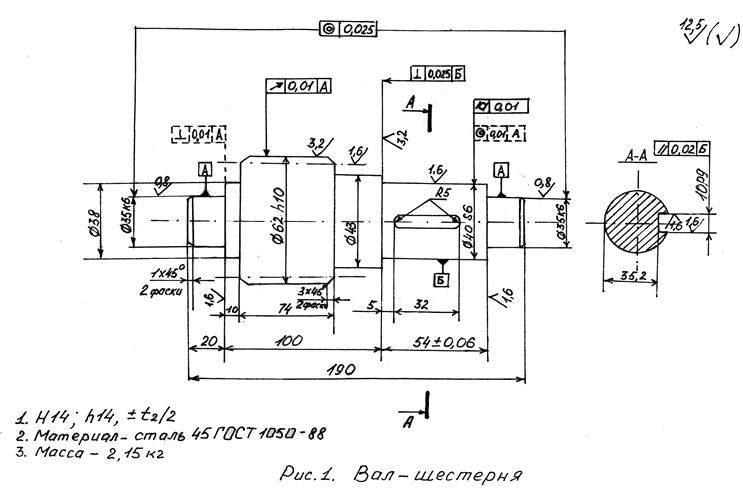

Пример разработки маршрутного технологического процесса механической обработки вала – шестерни, представленного на Рис.1.

13.1.Анализ служебного назначения вал – шестерни и требований чертежа деталей.

Анализ служебного назначения вал – шестерни показал, что он выполняет функцию кинематического звена, обеспечивая передачу крутящего момента от ведущего вала к ведомому валу редуктора. С этой целью в конструкции вала – шестерни предусмотрен зубчатый венец выполняемый за одно с валом и цилиндрическая поверхность Ø 40 s6 со шпоночным пазом для установки на нее зубчатого колеса. Таким образом боковые поверхности зубьев шестерни являются исполнительными поверхностями рассматриваемой детали. Как следует из чертежа, зубья выполняются прямые, по 10 квалитету точности, допуск на радиальное биение зубчатого венца относительно основных поверхностей детали 0,01 мм, торцевое биение не оговаривается. Предъявленные требования к исполнительным поверхностям отвечают ГОСТ и обеспечивают детали выполнения ими своего служебного назначения.

Положение вал-шестерня в сборочной единице определяется двумя цилиндрическими поверхностями Ø36к6 и торцевой поверхностью между Ø36к6 и Ø38, представляющих собой комплект основных баз вала - шестерни. В совокупности две цилиндрические поверхности Ø36к6 образуют двойную направляющую базу, торцевая поверхность - опорную.

Наличие посадочного зазора между цилиндрическими поверхностями вала и внутренними цилиндрическими поверхностями подшипников предопределяет

неопределенность базирования в двух взаимно перпендикулярных направлениях к цилиндрической поверхности. В соответствии с требованием, допускаемая несоосность цилиндрических поверхностей не должна превышать 0.015 мм, что соответствует квалитету точности изготовления детали. Указанное требование по биению цилиндрических поверхностей относительно оси детали излишне. В технических требованиях целесообразно оговорить неперпендикулярность торцевой поверхности относительно цилиндрической поверхности Ø36к6 в пределах 0.01 мм.

Служебное назначение вала - шестерни предполагает присоединение к нему зубчатого колеса. Для определения положения зубчатого колеса предусмотрен комплекс вспомогательных поверхностей, включающий цилиндрическую поверхность Ø40s6 и длиной 54, выполняющую роль двойной направляющей базы, и торец Ø43 - Ø40s6.

В технических условиях целесообразно дополнительно предусмотреть несоосность цилиндрической поверхности Ø40s6 относительно основной цилиндрической поверхности Ø35к6 в пределах 0.01 мм.

Все остальные поверхности свободные обрабатываются по 14 квалитету точности, что вполне экономично исходя из служебного назначения вала – шестерни. Дополнительные требования к валу – шестерни показаны на Рис.1. пунктиром.

В соответствии с конструктивно-технологической классификацией вал – шестерня относится к 5 типу зубчатых колес – зубчатые колеса - валы. Поэтому за основу разработки технологического процесса вал – шестерни может быть использован типовой ТП изготовления подобного типа деталей.

Исходя из количества деталей, подлежащих выпуску – 2000 штук, определяем тип производства – серийный, организационную форму ТП – поточно-серийную.

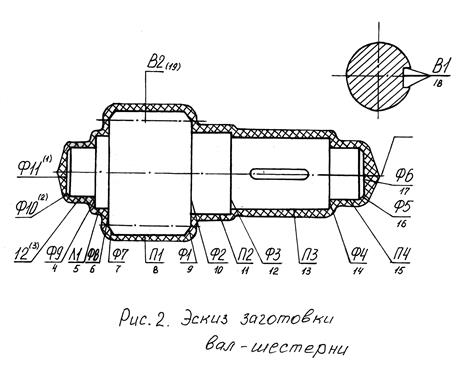

Вал – шестерня изготавливается из стали 45. В качестве заготовки при заданной программе выпуска для изготовления подобного типа деталей наиболее целесообразно использовать поковку, получаемую штамповкой в закрытых штампах на горизонтально-ковочной машине и обеспечивающей колебания размеров поковок 0.4-2.5 мм, а также максимальное приближение заготовки к конфигурации детали, при этом линия разъема штампа пройдет по наибольшему габаритному размеру вдоль оси детали. С учетом выбранного вида заготовки и метода ее получения, сформируем ее контур, нанеся его на эскиз детали (Рис.2.).

13.2.Разработка вариантов технологического маршрута обработки поверхностей детали.

Пронумеруем поверхности детали с учетом направления доступа инструмента (Рис.2.).

Исходя из анализа проведенного в п.1., выделим следующие технологические комплексы:

В2 – Л2 – П4; Л2 – П4 – Ф9; Ф3 – П3; П3 – Л2 – П4; В1 – П3.

Занесем в таблицу 1 сведения о точности исходной заготовки, о точности и шероховатости каждой обрабатываемой поверхности заготовки.

Установив по каждой поверхности требуемую величину уточнения, которую необходимо обеспечить в результате обработки, выбираем способ окончательной обработки и намечаем последовательность обработки поверхностей, используя обобщенную таблицу этапов обработки [9].

Варианты технологического маршрута обработки поверхностей с учетом уточнения по каждому переходу отражены в таблице 1.

13.3.Выбор вариантов схем базирования вала – шестерни.

Анализ размерного описания вала – шестерни свидетельствует, что ни одна поверхность детали не может выполнять функции единой технологической базы, так как все ступени вала – шестерни должны быть соосны с общей осью подшипниковых шеек Ø35к6 вала – шестерни.

Использовать как эти шейки, выполняющих функцию основной базы, так и другие для установки заготовки вала на станках токарной, шлифовальной группы невозможно. В этой связи для изготовления вала, необходимо создать дополнительные специальные поверхности – конические центровые отверстия, общая ось которых будет выполнять функцию единой ТБ практически на всех операциях ТП.

При такой установке технологическими размерами при обработке любой ступени является несоосность этой ступени с общей осью конических отверстий центровых гнезд.

Формирование центровых отверстий осуществляется на первой операции с использованием черновых баз исходной заготовки. В качестве комплекта черновых баз на первой операции целесообразно принять исходные поверхности основных баз вала – шестерни Л2 и П4, для обеспечения равномерности снятия припуска при формировании торцов вала – шестерни Ф11 и Ф6 за черновую базу принять исходную поверхность основной базы Ф9.

Таким образом укрупнено план обработки вала – шестерни можно представить следующим образом:

1) при установке на черновые базы поверхностей Л2, П4, Ф9 обрабатываются поверхности Ф11,Ф6,формируются конические центровые отверстия, в совокупности представляющие собой комплект единой ТБ.

2) при установке на единую ТБ формируются все остальные поверхности вала – шестерни.

13.4.Синтез маршрута обработки вала – шестерни.

Используя рекомендации, изложенные в п.9. настоящего руководства, данные о последовательности обработки отдельных поверхностей (Табл.1.) наметим содержание операций механической обработки вала – шестерни.

Формирование операций проведем в непосредственной увязке с выбором необходимого для их выполнения типом оборудования, направлением действия инструмента и выделенными, исходя из служебного назначения, технологическими комплексами поверхностей.

В начале выделим операции, предусматривающие чистовую и отделочную обработку поверхностей вала – шестерни, которые по технологическим соображениям совмещать с предшествующими им формообразующими методами обработки нецелесообразно, поскольку это требует применения более точного оборудования для обеспечения заданных чертежом показателей точности и шероховатости поверхности.

Это прежде всего шлифование основных поверхностей вала – шестерни

Л2 – П4, входящих в единый технологический комплекс. Однако специфика оборудования, применяемого для этой цели, в частности использование круглошлифовального станка не позволяет осуществить одновременную обработку этих поверхностей с одной установки.

Поэтому шлифование основных поверхностей вала – шестерни целесообразно реализовать в две операции: 1)шлифование I – обработка поверхности П4; 2)шлифование II – обработка поверхности Л2.

Чистовое обтачивание комплекса основных поверхностей Л2 – Ф9 – П4; Ф4 и вспомогательных поверхностей П3 – Ф3 можно реализовать на токарном станке с ЧПУ в два установа: 1)на первом установе осуществить обработку поверхностей, имеющих правое направление доступа инструмента П3, П4, а также поверхности Ф3, Ф4; 2)на втором – левое – Л2, а также поверхность Ф9.

Формообразующие операции сгруппируем по типам поверхностей вала – шестерни: 1)поверхности наружные цилиндрические и торцевые для их обработки может быть предусмотрен токарный станок с ЧПУ; 2)шпоночный паз В1 для формирования которого может быть применен шпоночно-фрезерный станок; 3)зубья вала - шестерни для нарезания которых может быть использован зубофрезерный станок; 4)конические центровые отверстия могут быть сформированы на фрезерно-центровальном станке.

Формирование наружных цилиндрических поверхностей целесообразно осуществить в два установа в зависимости от левого и правого направления доступа инструмента.

Таки образом, руководствуясь вышеизложенным, составим маршрут механической обработки вала – шестерни.

| № опер. | Наименование операции | * | Обрабатываемые поверхности |

| Фрезерно-центровальная | 2Г942 | Поверхности Ф11,Ф6,конические поверхности центровых отверстий | |

| Токарная (черновая и получистовая) | 16К20Ф3 | Поверхности П1,П2,П3,П4; Ф1,Ф2,Ф3,Ф4,Ф5; Л1,Л2; Ф7,Ф8,Ф9,Ф10, | |

| Токарная (чистовая) | 16К20Ф3 | П3,П4,Л2; Ф3,Ф4,Ф9 | |

| Шпоночно-фрезерная | 6Р10 | В1 | |

| Зачистная | В1, П3 | ||

| Зубофрезерная | 5304В | В2 | |

| Закругление зубьев | 6Р10 | Ф1, Ф7 | |

| Шевингование зубьев | В2 | ||

| Мойка и стабилизирующий отпуск | |||

| Шлифовальная 1 | Л2 | ||

| Шлифовальная 2 | П4 | ||

| Контрольная | Согласно ТУ |

*- Модель оборудования.

Проведенный маршрут механической обработки вала - шестерни также может быть получен на базе типовой технологии процесса изготовления зубчатых колес 5группы.

Последовательность обработки поверхностей вал – шестерни

Таблица1.

| № пов-ти к | Техн. комп-лекс | Параметры качества поверхности | Заготовка | eDК | Э1 | Э3 | Э4 | Э7 | Э8 | eЭ | Э12 | |||||||

| Кв Точн. | ТDК | R0/R2 | Э0 | T3 | Черно вое | ТК1 | Полу-чист. | ТК3 | Термообр. | Чистов. | Т7 | Чист. | Т8 | Общ. | Контр. | |||

| П1 | 0.12 | 3.2 | Штамповка в закрытых штампах на ГКМ (точность – Т2) | 2.0 | 16.6 | Обтач. черн. | 0.3 | Обтач. чист. | 0.12 | 16.7 | ||||||||

| П2 | 0.62 | 12.5 | 1.8 | 2.9 | Обтач. черн. | 0.62 | 2.9 | |||||||||||

| П3 |       | 0.016 | 1.6 | 1.8 | 112.5 | Обтач. черн. | 0.25 | Обтач. чист. | 0.062 | Обтач. тонк. | 0.016 | 112.5 | К | |||||

| П4 |      | 0.016 | 0.8 | 1.8 | 112.5 | Обтач. черн. | 0.25 | Обтач. п/чист. | 0.100 | Обтач. чист. | 0.039 | Шлиф. | 0.016 | 112.5 | К | |||

| Л1 | 0.62 | 12.5 | 1.8 | 2.9 | Обтач. черн. | 0.62 | 2.9 | |||||||||||

Л2 Л2 |   | 0.016 | 0.8 | 1.8 | 112.5 | Обтач. черн. | 0.25 | Обтач. п/чист. | 0.100 | Обтач. чист. | 0.039 | Шлиф. | 0.016 | 112.5 | К | |||

| Ф1 | 0.25 | 12.5 | - | - | Загругл Фаски | 0.25 | - | |||||||||||

| Ф2 | 0.74 | 12.5 | 2.0 | 2.7 | Подрез. | 0.74 | Подрез. | 0.3 | 2.7 | |||||||||

| Ф3 |  | 0.30 | 3.2 | 2.0 | 6.66 | Подрез. | 0.74 | Подрез | 0.12 | 6.66 | К | |||||||

| Ф4 | 0.12 | 1.6 | 2.0 | 16.6 | Подрез. | 0.30 | 16.65 | |||||||||||

| Ф5 | 0.25 | 12.5 | - | - | Точ. фаски | 0.25 | - | |||||||||||

| Ф6 | 1.15 | 12.5 | 2.5 | 2.17 | Фрез. | 1.15 | 2.17 | |||||||||||

| Ф7 | 0.25 | 12.5 | - | - | Загругл Фаски | 0.25 | - | |||||||||||

| Ф8 | 0.74 | 12.5 | 2.0 | 2.7 | Подрез. | 0.74 | 2.7 | |||||||||||

| Ф9 |  | 0.084 | 1.6 | 1.8 | 21.42 | Подрез. | 0.21 | Подрез | 0.084 | 21.43 | К | |||||||

| Ф10 | 0.25 | 12.5 | - | - | Точ. Фаски | 0.25 | - | |||||||||||

| Ф11 | 1.15 | 12.5 | 2.5 | 2.17 | Фрез. | 1.15 | К | |||||||||||

| В1 |  | 0.036 | 1.6 | - | - | Фрез. | 0.039 | 2.17 | К | |||||||||

| В2 |  | 0.120 | 1.6 | 2.0 | 16.6 | Фре-зерн. | 0.30 | Шевингов. | 0.12 | Стаби- лизир. отпуск | 16.65 |

Литература

1. Безжон В.И. Технологичность конструкций машин: Учеб. пособие.Ростов-на-Дону: Изд. центр ДГТУ, 2000. 28 с.

2. Методические указания к дипломному проектированию по разделу «Расчет производственной программы и определение типа производства» / ДГТУ, Ростов-на-Дону, 1994, 17 с.

3. Обработка металлов резанием: Справочник технолога / А.А. Панов, В.В. Аничкин, Н.Г. Бойм и др. Под общей ред. А.А. Панова – М.: Машиностроение, 1988, 736 с.

4. Беспалов Б.Л. и др. Технология машиностроения (специальная часть). – М.: Машиностроение, 1973, 448 с.

5. Демьянюк Ф.С. Технологические основы поточно-автоматизированного производства. – М.: «Высшая школа», 1968, 700 с.

6. Попов М.Е., Самадуров В.А., Сибирский В.В. Проектирование и производство заготовок: Учеб. пособие / РИСХМ. Ростов н/Д, 1989, 81 с.

7. Справочник технолога – машиностроителя в 2-х т. / Под ред. Косиловой А.Г., Мещерякова Р.К.; т.1. М.: Машиностроение, 1985.

8. СТП РИСХМ 019-87, 107 с.

9. Выбор плана обработки поверхностей: Методические указания по проведению практического занятия по курсу «Технология машиностроения и технологическая подготовка производства». / Ростов –на-Дону. Изд. центр ДГТУ, 1997. 12 с.

10. Методические указания по заполнению технологических документов. Механическая обработка. / ДГТУ. Ростов-на-Дону, 1993, 111 с.

11. Мельников А.С. Технология машиностроения: основы достижения точности детали: Учебное пособие. Ростов-на-Дону: Изд. центр ДГТУ, 1995, 128 с.

2015-06-28

2015-06-28 10543

10543