Доставленные на трассу строительства трубы подвергают приемке и проверке качества. Каждую трубу осматривают для обнаружения трещин, раковин, наростов и других дефектов. Трубы с такими дефектами, также издающие дребезжащий звук (из-за трещин, скрытых под изоляцией), к укладке не допускаются. При приемке труб прове ряют наружный диаметр цилиндрической их части и внутренние диаметры раструбов. Трубы вдоль траншеи раскладывают на расстоянии не менее 1- 1,5 м от бровки траншеи, располагая их в таком направлении, в каком они должны быть уложены в траншее (т.е. против движения жидкости по будущему трубопроводу). В начале монтируемого участка трубопровода, особенно при заделке раструбных стыков самоуплотняющимися резиновыми манжетами, устраивают концевой бетонный упор для первых труб.- Легкие трубы (диаметром до 200 мм) опускают в траншею вручную. с помощью каната, который пропускают внутри трубы или которым обвязывают трубу у концов. Трубы диаметром более 200 мм укладывают обычно с помощью монтажных стреловых кранов или кранов-трубоукладчиков. Причем трубы в траншею укладывают стреловыми (автомобильными, пневмоколесными, гусеничными) кранами при такой их раскладке на берме, когда в процессе монтажа требуется после строповки трубы ее подъем и поворот, а кранами-трубоукладчиками, когда не требуется поворот крана. Опущенную в траншею трубу заводят гладким концом в раструб ранее уложенной. При этом следят, чтобы он не доходил до упора раструба на расстояние, равное в зависимости от диаметра труб от 5 до 9 мм при заделке стыка прядью и от 5 до 10 мм при заделке резиновой манжетой. Для проверки наличия такого зазора применяют проволочный крюк-шаблон, который после ввода в раструб поворачивают на 90°. После заводки гладкого конца чугунной трубы в раструб ранее уложенной производят ее центрирование, затем приступают к центрированию раструбного конца укладываемой трубы по оси трубопровода в горизонтальном и вертикальном направлениях. В горизонтальном направлении трубы центрируют с помошью отвеса, подвешенного к тонкой проволоке, которую натягивают между обносками по оси трубопровода. Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигается заделкой раструбной щели пеньковой просмоленной и битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. В последнее время применяют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

25)Способы транспортирования,укладки и уплотнения бетонной смеси.Выдерживание и уход за ней. Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки и распределения по блоку бетонирования. При перевозке смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока. Для перевозки смеси на объект широко применяют автомобильный транспорт - автосамосвалы общего назначения, автобетоновозы и автобетоносмесители (миксеры). Поскольку при перевозке смеси автосамосвалами, широко применявшимися до недавнего времени, возникают большие трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, а также по необходимости их последующей ручной очистки, в последнее время все чаще для перевозки бетонной смеси используют специализированные автобетоновозы, оборудованные герметичными опрокидывающимися кузовами мульдообразной формы. Ими стало возможно перевозить смеси на расстояние до 25-30 км, причем без расплески-вания ее и вытекания цементного молока. Способы укладки смеси. Смесь укладывают горизонтальными слоями толщиной 30-50 см по всей площади бетонируемой части сооружения (блока). При этом все слои укладывают в одном направлении, одинаковой толщины, непрерывно на всю высоту и тщательно уплотняют. Для равномерного распределения смеси в массивных неармированных блоках применяют малогабаритные электробульдозеры на базе гусеничного трактора или оборудованные твалом электро вездеходы Продолжительность укладки слоя ограничивается временем начала схватывания цемента, устанавливаемого лабораторией. Перекрывать предыдущий слой последующим необходимо до начала схватывания цемента в предыдущем слое.Бетонную смесь лучше всего укладывать из самосвалов, бетоновозов и бетоносмесителей непосредственно в конструкцию. При невозможности такой укладки смесь в конструкцию подают с помощью вибропитателя и виброжелобов. В массивные и больше объемные конструкции смесь укладывают с помощью специальных бетоновозных эстакад и передвижных мостов, оборудованных приемными воронками и хоботами, на которые заезжают бетоновозы. Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием. При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Для уплотнения смеси вибрированием применяют вибраторы различных типов и конструкций. Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5-10 см.

26) Технология монтажа стальных трубопроводов. Технология монтажа стальных трубопроводов включает операции: разбивку трассы трубопровода; установку опор и подвесок; укрупнительную сборку узлов и блоков; укладку, сборку и сварку трубопровода; монтаж компенсаторов, арматуры, дренажных устройств, приборов контроля и автоматики; испытание готовых линий, сдачу их заказчику.Стальные трубы доставляют на место строительства автомобильным транспортом, хара-ся наиб маневренностью, либо в виде отдельных труб, либо в виде секций длиной 25—30 м, сваренных из нескольких труб. Доставленные трубы с помощью автомобильных кранов и трубоукладчиков, а также клещевых захваток и троллейных подвесок укладывают вдоль трассы трубопровода по одну сторону траншеи для последующей их сборки и сварки.Все основные работы по сборке и сварке труб проводят на бровке, поэтому ширину траншеи по дну принимают обычно лишь на 0,3—0,4 м больше наружного диаметра укладываемого трубопровода. Для сварки неповоротных стыков уложенных в траншею труб роют приямки. Глубина приямка от низа трубы до его дна дб не менее 0,5 м.Дно траншеи дб тщательно спланировано и подчищено так, чтобы трубопровод лег на грунт по всей своей длине. При отсутствии самоходных кранов для опускания труб применяют тали, подвешенные к козлам или к треногам.Соединение стальных труб сваркой дает весьма прочные и герметичные стыки, на трассе трубопроводов широко применяют ручную электродуговую сварку.Перед сваркой трубопровод собирают на деревянных лежках, уложенных на бровке вдоль траншеи. Трубы центрируют при помощи хомутов-центраторов или зажимов.Концы труб должны иметь правильную окружность, равномерную толщину стенок и правильный угол скоса фасок на торцах.После центрирования трубы диаметром до 500 мм «прихватывают» в 3 местах по окружности, а диаметром более 500 мм в 4—8 местах. Прихватка представляет собой сварной шов длиной 30—100 мм и высотой 4—5 мм. После наложения прихваток зазор между концами труб дб одинаковым по всему периметру стыка.Шов стыков соединения имеет V-образную формуСтальные трубы можно сваривать секциями или непрерывно. Сварку выполняют толстообмазанными электродами в три слоя при толщине стенки трубы до 11 мм включительно и в четыре слоя при толщине стенки более 11 мм.При работе в полевых условиях на трассах значительной протяженности широко применяют также сварку под слоем флюса и газопрессовую сварку, а в последнее время и дуговую сварку в среде защитного газа.Качество сварочных работ проверяют внешним осмотром стыков, механическим испытанием их и определением их внутренних дефектов физическими методами контроля. трубопроводы, уложенные в грунте, могут подвергаться коррозии. Для защиты трубопроводов от коррозии их наружную поверхность покрывают битумной изоляцией или изоляцией из полимерных материалов.В качестве обмоточного материала применяют бумагу мешочную, гидроизол Очистку труб перед наложением изоляции выполняют трубоочистными машинами. Перед очистной машиной движется трубоукладчик, приподнимающий трубопровод на необходимую высоту. При очистке труб диаметром более 500 мм работают два трубоукладчика.Ручную очистку труб стальными щетками применяют лишь при малых объемах работах.Качество работ по изоляции стальных труб проверяют внешним осмотром и с помощью дефектоскопов.

27) Технология нанесения ЦПП. Для выполнения работ по санации трубопроводов методом нанесения цементно-песчаного покрытия (ЦПП) на внутреннюю поверхность труб мы используем две различные технологии: 1. Поршневой метод нанесения покрытия применяется для труб диаметром от 100 до 250 мм. При использовании данного метода работы можно производить из существующих колодцев, длина рабочего участка может достигать до 200 метров при неограниченном количестве стандартно выполненных отводов. Это не маловажно в условиях развитых коммуникаций и городской застройки. При производстве работ используется стандартное оборудование.

Принцип: Между двумя поршнями заливается раствор, после чего производится выстрел посредством компрессора. При этом наносится слой раствора от 2 до 4 мм. Нанесение цементно-песчаного покрытия (ЦПП) производится в несколько слоев для достижения необходимой толщины покрытия.2. Нанесение покрытия центробежным набрызгом применяется для труб диаметром более 300 мм. Работы при этом производятся из существующих камер или котлованов размером 1,5 – 2 метра. Восстановлению подлежат только прямые участки, длиной не более 150 метров. Для нанесения покрытия используется специализированная техника и оборудование.

Принцип: В предварительно прочищенную трубу заправляются шланги для подачи раствора и воздуха, трос и центробежная головка. По шлангам подаётся цементно-песчаный раствор и воздух под давлением. Центробежная головка разбрызгивает цементно-песчаный раствор на стенки трубы и образует равномерное покрытие определённой толщины по всей длине трубопровода. 3. Нанесе ния ЦПП методом центрифугирования Суть: в предварительно очищенный механическим способом участок трубопровода вводится разбрызгивающее устройство, которое протягивается через трубопровод при помощи лебедки. В устройство равномерно подается цементно-песчаная смесь и посредством вращения головки устройства набрызгивается на стенки старого трубопровода. Такая операция может быть проведена несколько раз для достижения требуемой толщины стенки. Наличие в трубопроводе углов поворота более 11°, опусков, подъемов делает невозможным прохождение рабочего органа и устройств прочистки. В данном случае необходимо дополнительное вскрытие трубопровода, что является недостатком указанного метода. По окончании производства работ металлический трубопровод принимает многослойную конструкцию, внутренняя поверхность которого выполнена из гладкого тонкостенного бетона. Контроль за процессом нане сения оболочек состоит в измерении толщины защитного слоя и проверки качества шлифования. Очистка трубопроводов. Перед нанесением цементно-песчаного покрытия проводится очистка внутренней поверхности трубы с помощью специальных скребковых устройств. Технологии очистки:1. Механическая очистка. 2. Очистка под высоким давлением. 3. Гидравлическая очистка.

28. Общие св-я о бестранш. прокладке труб. Назначение, применение. Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, горизонта льного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземных проходок. Прокол лучше применять для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60—80 м. С пособ продавливания с извлечением из трубы грунтовой пробки или керна можно применять практически в любых грунтах I—IV групп, он пригоден для труб диаметром 800—1720 мм при длине прокладки до 100 м. Горизонтальное бурение предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большого диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм на длину 70- 80 м. Однако способ этот недостаточно эффективен в обвод ненных и сыпучих грунтах. Щитовой и штоль невый способы применяются при необходимости устройства переходов трубопроводов, коллекто ров и тоннелей значительных диаметров и длины. При любом из бестраншейных способов прокла дки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтир уют соответствующие механизированные устано вки. Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозабо рные ковши, пневмо-пробойники, насосы, компр ессоры и т.п., а при горизонтальном бурении - установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др. Выбор способа зависит от диаметра и длины трубопро вода, физико-механических свойств и гидрогеол огических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и бурильных агрегатов, установок и оборудования.

29.Способы иск-го закрепл-я и замораж-я грунтов. Искусственное закрепление слабых грунтов, служащих основанием сооружения, выполняют для увеличения их несущей способн ости.Для упрочения слабых грунтов применяют следующие основные способы: искусственное замораживание, цементацию, битумизацию, силик атизацию, термическое их закрепление и др. Спо соб искусственного замораживания грунтов применяют для временного замораживания водонасыщенного грунта в основном плывунов. При этом создается слой замороженного грунта, воспринимающий давление окружающего грунта и напор подземных вод.Замораживание выполн яют с помощью холодильной установки, подаю щей хлористый кальций или другой охлаждающий раствор в замораживающие колонки, погружен ные в грунт по периметру котлована. Способ цементации состоит в нагнетании под давлением 2,5—10 МПа цементного раствора через инъект оры в крупно- и средне-зернистые пески, в трещ ины скальных пород для уплотнения и улучшения строительных свойств основания сооружения. Сп особ битумизации применяют для закрепления песчаных и сильно трещиноватых скальных грунтов горячим битумом, который под давлением 500—800 МПа нагнетают в грунт через инъекто ры, установленные в пробуренных скважинах. Способ силикатизации используют для закреп ления песчаных сухих и водонасыщенных грун тов. Через забитые в грунт трубы нагнетают раств ор жидкого стекла (силикат натрия) и хлористого кальция, грунт затвердевает, приобретает дополн ительную прочность и свойства водонепрониц аемости. Способ термического закрепления пр именяют для лессовых грунтов. Он состоит в обж иге грунтов горячими газами, образующимися от сжигания жидкого или газ-го топлива в скважи нах, пробуренных в толще закреп-го грунта.

30. Осн способы разработки грунта землерой машинами. К землеройным машинам относятся экскаваторы различных типов: одноковшовые (прямая и обратная лопата, драглайн, грейфер), многоковшовые (цепные, роторные) и фрезерные.

Для прямой лопаты различают лобовой и боков ой забои. В лобовом забое экскаватор разрабаты вает грунт впереди себя и отгружает его на трансп ортные средства, которые подают к экскаватору по дну забоя. В этом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя. Соответственно и грунт разраба тывается то с. одной, то с другой стороны от беи проходки, при этом угол поворота достигает 140° и более, что снижает производительность экскав атора. Лобовой забой применяют в редких случаях (при разработке экскаватором' пионерной тран шеи, въездного пандуса и др.).В боковом забое экскаватор разрабатывает грунт по одну сторону от оои движения и грузит его на транспортные средства, подаваемые по другую сторону от оси проходки. При этом обеспечиваются благопр иятные условия для движения транспорта, а средний I угол поворота составляет 70... 90°. Поэтому после пионерной проходки весь остав шийся в выемке грунт разрабатывают способом продольного бокового забоя. При работе с обрат ной лопатой также применяют торцовый или боковой забой. При разработке грунта торцовым забоем экскаватором с обратной лопатой «на себя» экскаватор движется по оси отрываемой им траншеи или котлована и попеременно разрабатыв ает то одну, то другую его сторону в зависимости от того, с какой стороны подходит очередной авто мобиль. В торцовом забое средний угол поворота машины 70...900. Траншею можно расширять пара ллельными боковыми забоями (). Боковой забой образуется при разработке грунта по одну сторону от оси движения экскаватора. Если при разработке траншеи грунт складывают в отвал по одну сторо ну от траншеи, ось проходки смещается в сторону отвала, а ширина разработки уменьшается по сравнению с максимально возможной при торцов ой проходке. Для торцовой и боковой проходок организация работ драглайна и обратной лопаты аналогична. Так как ковш драглайна гибко подвеш ен к стреле, для него весьма эффективной является челночная схема работы (). В этой схеме предусмо трено, что автосамосвал подходит к месту загру зки по дну забоя и загружается попеременными черпаниями ковша по обе стороны от кузова. Ков ш опорожняется без прекращения поворотного движения экскаватора в момент переноса ковша над кузовом машины.

31. Прокладка труб способом прокола. Прок ол лучше применять для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинис тых и суглинистых (связных) грунтах. Огранич ение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалы вают трубой, оснащенной наконечником, без удал еения грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60—80 м. Прокладываемые в толще грунта способом прокола трубы для уменьшения сопротивлений, возникающих при деформации грунта, и снижения сил трения при вдавливании трубы в грунт снабжа ются специальными конусными наконечниками. Тип и количество вдавливающих устройств, спос обных развить требуемое усилие, выбирают в соот ветствии с необходимым расчетным усилием вда вливания, которое зависит от диаметра и длины прокладываемого трубопровода, а также вида грун та. Для прокола труб чаше всего применяют нажи мные насоснодомкратные установки, состоящие из одного или двух спаренных гидравлических да мкратов, смонтированных на общей раме. Раму с домкратами устанавливают на дне рабочего котл ована, из которого ведут прокол. Трубу вдавлива ют циклически путем попеременного переключ ения домкратов на прямой и обратный ход. Давле ние домкратов на трубу передается через наголов ник сменными нажимными удлинительными пат рубками, шомполами или зажимными хомутами. При применении нажимных удлинительных патру бков длиной 1, 2, 3 и 4 м после вдавливания трубы в грунт на длину хода штока домкрата (например, 1 м) шток возвращают в первоначальное положен ие и в образовавшееся пространство вставляют другой патрубок удвоенной длины и так продолж ают до тех пор, пока не закончат прокол первого звена трубопровода (обычно длиной 6 м). Затем к нему приваривают второе звено и указанные опер ации повторяют до тех пор, пока не будет заверш ен прокол на всю длину трубопровода. Гидроп роко лом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Бестраншейную прокладку трубопровода в несвязных песчаных, супесчаных и плывунных грунтах ускоряют способом виброп рокола. В установках для вибропрокола применяя ются возбудители продольно напр-х колебаний.

32. Подводное бетонирование. Подводное бетони рование применяют на строительстве русловых и береговых водозаборов, оголовков на выпусках воды в водоемы, при устройстве днища в опускн х колодцах в условиях грунтовых вод и в других случаях, когда не представляется возможным в период производства бетонных работ откачивать воду. В зависимости от глубины погружения бето нной смеси и характера сооружения применяют один из следующих способов подводного бетонир ования: вертикально перемещающихся труб; восх одящего раствора; втрамбовывания- бетонной сме си; укладки бетонной смеси в мешках. При любом способе производства работ свежеуложенный бет он должен быть защищен от действия текучей во ды. При первых трех способах ведения работ бетонную смесь или раствор укладывают в простр анство, огражденное шпунтовыми рядами, или в специально изготовленную и установленную опалубку, имеющую форму пространственного блока. Опалубка и шпунтовые ряды должны быть плотными — не допускать вытекания через них бетонной смеси или раствора и размывания их во дой. Способ вертикально перемещающейся трубы (ВПТ)' применяют при подводной укладке бетонн ой смеси на глубину от 1,5 до 50 м, когда требу тся высокая прочность, массивность и моноли тность сооружения. Для подачи бетонной смеси в подводную конструкцию применяют стальные трубы диаметром не менее 20 см, собранные из зв еньев длиной до 1 м с водонепроницаемыми легк оразъемными соединениями. В верхней части труба имеет воронку для загрузки бетонной смеси. Нижняя часть трубы должна быть заглублена в укладываемую бетонную смесь не менее чем на 0,8 м при глубине бетонирования до 10 м, на 1,2 м при глубине бетонирования от 10 до 20 м и на 1,5 м при глубине свыше 20 м. Увеличение заглубления трубы против приведенных миним ально допустимых размеров улучшает качество бетонной кладки. Под давлением бетонной смеси, находящейся в трубе, уложенная смесь выпирает вверх, образуя холмик вокруг трубы. По мере повышения уровня укладываемого бетона с помощью лебедки трубу поднимают при запо лненной смесью воронке и укорачивают, снимая верхнее звено. Процесс укладки бетонной смеси заканчивают, когда уровень бетона превысит на 10—20 см проектную отметку. После достижения бетоном прочности 20—25 кгс/см2 верхний слабый слой, непрерывно соприкаса вшийся с водой во время пр-ва работ, удаляют.

33. Возведение подземных сооружений «опускным» способом. Часть сооружения возводят над землей, потом внутри его и под ним выбирается грунт и сооружение садится на глубину, выбранного грунта. Далее сооружение надстраивается на следующий ярус и опускается на следующую проектную глубину, и до тех пор, пока фундамент сооружения не погрузится до требуемых отметок. Грунт внутри сооружения может разрабатываться вручную, экскаваторами и бульдозерами, с подачей наверх в бадьях или гидромониторным способом, с подачей пульпы наверх гидроэлеваторами. До нач. работ по погружению сооружения в планировке траншеи или на поверхности земли устраивают и закрепляют монолитный сборный ж/б нож. При возведении опускного колодца применяется разборно-переставная опалубка, а бетон подают или виброхоботами или по вертикально перемещаемой трубе, располагаемой в специальном пространстве арматурного каркаса.

Грунт удаляется из колодца по специальной технологии: 1)выбирается центральная часть грунта на глубину и оставляется по периметру берма шириной 2-3м. 2)берма снимается слоями по 20-30см равномерно в четырех направлениях, до тех пор, пока оставшийся грунт под действием тяжести сооружения не вывалится во внутрь объема. Для соблюдения условия погружения

G + Gn ≥ Kn ∑T, G – масса сооружения; Gn – масса пригруза; ∑T – суммарная сила трения стен по грунту; Kn = 1,15 – коэффициент условия работ. После того как конструкция доходит до проектного положения как правило устраивается у колодца днище из монолитного бетона. Делается расчет на всплывание колодца, где G-масса конструкции, T- сила трения боковой поверхности колодца о грунт, Кв- коэффициент надежности работы по всплыванию, Нв- высотаот днища колодца до максимально возможного УГВ, Sк- площадь колодца

34. Пр-во зем и план-х работ скреперами и бульдозерами. Применение землеройно-транспо ртных и планировочных машин — скреперов, бульдозеров — дает возможность комплексно механизировать земляные работы, выемку, транс портирование и укладку грунта. Бульдозеры применяются в строительстве для разработки грунта в неглубоких и протяженных выемках и резервах для перемещения его в насыпи на расстояние до 100 м (при применении более мощных машин расстояние перемещения грунта может быть увеличено), а также на расчистке территории и планировочных работах, на зачистке оснований под насыпи и фундаменты зданий и сооружений, при устройстве подъездных путей, разработке грунта на косогорах и т. п. Тракторные скреперы применяется для возведения выемок, насыпей, планировки площадок и на других работах, связанных с транспортом грунта на расстоянии до 200—1000 м, в зависимости от емкости ковша скрепера (1,5—15 v3). Грунты глинистые, суглинистые должны подвергаться рыхлению. Разработка влажных грунтов скреперами нецелесообразна.

35. Осн треб-я ОТ при бетонных ж/б работах. Мероприятия по технике безопасности предусм атриваются в проектах производства работ и технологических картах на отдельные процессы (опалубочные, арматурные, укладку бетона и др.). Бетонщики, работающие с вибраторами, должны предварительно пройти медицинское освидетель ствование, которое периодически повторяют. Рукоятки вибраторов должны быть снабжены амортизаторами, отрегулированными так, чтобы амплитуда вибрации рукояток не превышала норм для ручного инструмента.К работе могут допус каться только те опалубщики, которые прослу шали инструктивный курс по технике безопасн ости и сдали соответствующий экзамен При появлении каких-либо неисправностей в вибрат оре работа с ним должна быть прекращена. Вибраторы не разрешается обмывать водой, а после работы их очищают и насухо протирают.

Основные требования техники безопасности при возведении высотных сооружений. Вокруг возвод имого в скользящей опалубке сооружения внизу создается огражденная запретная зона с надпис ями, предупреждающими об опасности приближ ения. Ширина запретной зоны зависит от местных условий и принимается равной 20% высоты сору жаемого здания, но не менее 5 м. Каждый бетон щик, работающий с электрической ручной машин ой (вибратор, затирочная машина), должен знать безопасные способы работы, меры защиты от пора жения электрическим током и уметь оказать перву ю помощь пострадавшему. Без этих знаний бетон щик не должен допускаться к работе с электрич ескими ручными машинами. Бетонщики, рабо тающие с вибраторами, обеспечиваются спецод еждой — резиновыми сапогами и перчатками. При работе с пневматическими вибраторами и при исправлении прорыва шланга, при продувке его и при других подобных работах глаза бетонщика должны быть защищены очками. Для защиты рабо чих, работающих на подвесных подмостях по нару жному периметру скользящей опалубки, устраи вают козырьки, которые впоследствии используют в качестве опалубки карниза сооружения. Огражде ния рабочего пола следует устраивать высотой не менее 1,2 м, а ограждение подвесных подмостей— не менее 1,5 м. Поручни перил рекомендуется делать из досок, а ограждение должно иметь бортовые доски высотой не менее 150 мм, установленные на настиле.

36. Прокладка труб способом продавливания. Сущность способа продавливания состоит в том, что трубу вдавливают в грунтовый массив откры тым концом, а грунт, попадающий внутрь по мере ее продвижения, разрабатывают и удаляют средс твами гидромеханизации или вручную. Способом продавливания ведут прокладку не только сталь ных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы. Для продавливания труб или элементов коллекторов и тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием 50-300 тс каждый с ходом штока 1,1-2,1 м. Количество домкратов в установке зависит от необходимого нажимного усилия для продавл ивания трубопровода.Поскольку при продавлив ании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки.

37. Размещение складов. Одним из главных вопросов проектирования стройгенпланов является организация складского хозяйства. Склады могут быть в виде закрытых отаплива емых и неотапливаемых помещений, навесов и открытых площадок. Вместимость складов зависит от количества и условий хранения материалов. По назначению склады подраздел яются на общеплощадочные и приобъектные. Общеплощадочные склады предназначаются для хранения в закрытых помещениях материалов, подвергающихся порче при открытом хранении, а также дорогостоящих материалов и изделий (краски, стекло, инструменты, санитарные прибо ры и арматура и т. п.).Площадки для складиров ания размещают между монтажным краном и дорогой. Кроме того, при стреловых кранах площадки размещают со стороны, противопол ожной основному проезду, с таким расчетом, чтобы у каждой стоянки крана имелась площадка для складирования. При ремонте, если на объекте установлен подъемник башенного типа, складские площадки устраивают в зоне действия подъемн ика. Если установлен другой тип подъемников, складские площадки организовывают в стороне, но предусматривается механизм для подачи мат ериалов со склада в зону действия подъемника (автопогрузчик или автомобильный кран). Навесы размещаются у дорог таким образом, чтобы часть навеса находилась в зоне действия крана, а часть — вне её. Закрытые склады размещают вне зоны действия монтажного крана.

38. Прокладка способом гор-го бурения. Проц есс бурения и прокладки звеньев трубопровода в скважину может быть раздельным и совмеще нным. При раздельном вначале бурят скважину, а затем, после извлечения из нее бурового инструм ента, протаскивают трубопровод. При совмещен ном методе одновременно с продвижением буро вого инструмента прокладывают трубу. Способ горизонтального бурения состоит в одновреме нном бурении горизонтальной скважины и прок ладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей название машины горизонтального бурения, смонтированы на общей раме. Примен яют машины разных типов, отличающиеся метод ом разработки грунта, способами его транспор тирования внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или резанием и размыв ом водой под давлением.Если конструкция машин такова, что в процессе бурения прокладываемая труба перемещается вместе с буровой машиной, установленной и закрепленной на конус трубы, то длина рабочего котлована определяется общей длиной перехода (прокладываемой трубы). Спосо бом горизонтального бурения можно проходить выработки для бестраншейиой прокладки трубоп роводов практически любых диаметров с относи тельно меньшими усилиями, чем при проколе или продавливании. Однако существенным недост атком при этом остается необходимость удаления из пробуренной скважины грунта.

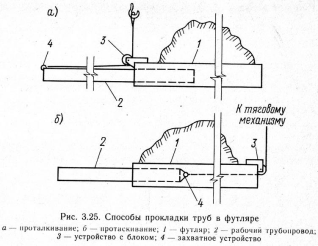

39.Прокладка рабочего трубопровода в футляре. Рабочий трубопровод, размещенный в футляре на участке подземного перехода, является наиболее ответственным участком водовода, и поэтому к нему предъявляются повышенные требования, как в отношении прочности, так и надежности. Для него применяют стальные трубы с толщиной стенки на 15-25 % больше толщины стенки основного трубопровода. После испытания и устранения дефектов на него наносят слой антикоррозионной изоляции, для предохранения которой от механических повреждений при прокладке трубопровода его в пределах футляра футеруют деревянными рейками. Укладку рабочего трубопровода в футляре осуществляют способами проталкивания и протаскивания. В первом случае на конце футляра устанавливается отводной блок. Трос, проходящий через этот блок, крепят к удаленному концу трубопровода; с помощью лебедок или других механизмов трубопровод по направляющим, смазанным солидолом, проталкивается в футляр. Во втором случае отводной блок устанавливают на противоположной стороне приготовленного к монтажу трубопровода. Трос, проходящий через отводной блок, протаскивают внутри футляра и закрепляют к специальному наконечнику или скобе на конце приготовленного трубопровода. По направляющей дорожке, смазанной солидолом, с помощью различных тяговых механизмов протаскивают трубопровод, выполняя дальнейшие работы, предусмотренные проектом (заделка зазоров между футляром и трубопроводом, устройство колодцев и т. п.). Способы прокладки трубопроводов в футляре показаны на рис

40.Ручная и мез-я разработка малы объёмов грунта. При разработке грунта применяют наибо лее эффективные по стоимости и трудоемкости методы и механизацию. Для этого необходимо прежде всего выбрать прогрессивную технологию с применением комплекта машин, механизмов и транспорта. Грунт в основном разрабатывают механизированным способом, однако при малых объемах, в стесненных условиях, применяют ручн ой труд. Производительность ручного труда в десятки раз ниже механизированного, поэтому применение его должно быть обосновано. При выполнении небольших объемов земляных работ применяются средства малой механизации: электрические и пневматические лопаты и ломы, самоходные машины для копки ям под фундамен тные столбы сборных жилых домов, подъемники, передвижные краны и ленточные транспортеры, передвижные бункеры и другие машины и приспособления. когда по условиям работы невозможно применение механизированных инструментов, приходится вести разработку грунта ручными инструментами. Рыхление грунта в этих случаях производится ломами, кирками, клиньями, кувалдами, а разработка — заступами и лопатами. При грунтах легких и мягких следует пользоваться заступом или штыковой лопатой; при сыпучем песчаном грунте—балластной, подборочной или совковой лопатой; при грунтах тяжелых и плотных — штыковой лопатой небольшого размера с заостренным режущим краем. При разработке ручными инструментами котлована или траншей глубиной более 3 м подъем грунта обязательно механизируется.

41. Осн методы монтажа строй конструкций. Монтаж строительных конструкций — это индустриальный, механизированный комплек сный процесс возведения зданий или сооружений из готовых конструкций или их элементов. Монтаж строительных конструкций состоит из подготовительных и основных процессов. В подготовительные процессы входит транспорт ирование, складирование и укрупнительная сборка. Основные процессы — это подготовка к подъему и подъем конструкций, установка на место, выверка и временное закрепление, замоно личивание стыков и швов, антикоррози онная защита отдельных элементов конструкций или деталей стыков, окончательное закрепление конструкций. В комплексе работ по возведению зданий и сооружений монтаж строительных конструкций обычно выполняется в два этапа:

1.монтаж подземных конструкций — фундаменты, опоры, каналы, колодцы и др., 2.монтаж надземных конструкций — несущие каркасы зданий, покрытия, связи, ограждающие констр укции, перегородки, лестницы, площадки и др., — являющийся самостоятельным этапом возведения сборных зданий В зависимости от организации подачи элементов под монтаж различают следующие два метода: с предварительной раскладкой элементов в зоне действия монтажного крана; монтаж с транспортных средств. Монтаж с транспортных средств с успехом применяется при возведении однотипных объектов при монтаже большого количества однотипных конструкций,

42.Выбор монтажных кранов. Основными факторами, влияющими на выбор крана являются: размеры здания или сооружения; габариты и положение в пространстве монтируемых элеме нтов; объем и сроки строительства; характер подз емной части здания; особые условия монтажа (стесненность площадки, уклон местности и др.). Определяют также монтажные параметры элеме нтов: максимальную массу конструктивного элем ента гп, требуемую высоту подъема крюка Нкр, необходимый вылет крюка /„. Затем в соответ ствии с этими параметрами рассматривают возм ожные типы и марки кранов. После того как определены расчетные параметры монтажного механизма, по техническим характеристикам выбирают такие краны, рабочие параметры которых удовлетворяют расчетным. Обычно по условиям возможного выполнения монтажных работ для одного объекта можно подобрать несколько различных кранов.

43. Щитовая проходка, применяемая при устройстве коллекторов и тоннелей, предусматривает разработку грунта под прикрытием щита и закрепление коллектора или тоннеля сборными чугунными, железобетонными тюбингами или монолитным бетоном, а также керамическими блоками. Щитовую проходку ведут обычно с помощью проходческого щита, изготовленного в виде металлической оболочки, диаметр которой равен наружному диаметру сооружаемого тоннеля.

При щитовой проходке в особо сложных горно-геологических условиях мы примененяем специальные способы закрепления пересекаемых пород непосредственно из забоя и через скважины, пробуриваемые с поверхности: - водопонижение;

- искусственное замораживание; - кессон;- химическое закрепление. Несомненными плюсами щитовой проходки являются:• минимальное количество рабочих задействованных на проходке; • высокие темпы строительства тоннелей (до 15 - 20 м.п. в сутки); • отсутствие просадок дневной поверхности - что позволяет выполнять работы в непосредственной близости от существующих коммуникаций и под существующими зданиями и сооружениями. • минимальное воздействие на слжившуюся в районе строительства экологическую обстановку. • сокращение затрат, за счёт небольшого количества рабочей силы и уменьшения накладных расходов в виду сокращения сроков строительства.• по окончанию производства работ - тоннель с готовой постоянной, водонепроницаемой обделкой. Механизированные щиты более производительны, но сложнее в эксплуатации, а немеханизированные отличаются простотой в управлении и широко применяются при проходке коллекторов диаметром до 2,5 м. Для щитовой проходки применяют проходческие щиты нескольких видов с наружным диаметром 2-5 м, которые в зависимости от способа разработки грунта в забое и его транспортировки подразделяются на механизированные, частично-механи зированные и немеханизированные. Немеханизированные проходческие щиты конструктивно в основном одинаковы, хотя и бывают нескольких разновидностей с открытой и закрытой головной частью, жесткими решетками и горизонтальными полками. В щите с открытой головной частью диа метром 2 и болем метра для срезания грунта и внедрения щита режущая часть оснащена козырьком с клиновидным ножом. Щит периодически продвигается вперед с помощью гидравлических домкратов, расположенных по периметру щита и упирающихся своими штоками в ранее уложенные элементы тоннельной обделки. Опорная часть, расположенная посредине шита, обеспечивает ему необходимую прочность и жесткость, а под защ итой хвостовой части монтируют одно-два кольца сборной или сооружают определенный участок монолитной обделки коллектора. Скорость проходки тоннелей немеханизированными шитами в зависимости от диаметра выработки, категории грунта, числа и типа домкратов, мощности насосной установки колеблется от 0,8 до 1,2 м/смен.

44, Засыпка траншей и котлованов. После укладки труб на основание по заданному уклону и центрирования мест их соединения с целью удержать трубы в проектном положении (перед задел кой стыков) производят их подбивку грунтом (песком). Для этого грунт лопатами подсыпают одновременно с обеих сторон трубы на высоту 1/4 D, где D — диаметр трубы, и утрамбовывают.

После заделки мест соединений труб производят присыпку трубопроводов. Сначала засыпают приямки и подбивают пазухи одновременно с обеих сторон, а затем траншею засыпают на 200 мм выше верха труб; для трубопроводов из керамических, асбестоцементных и полиэтил еновых труб высота слоя засыпки грунта над трубой должна составлять 500 мм. Присыпку выполняют перед испытанием трубопроводов; стыки, как правило, остаются незасыпанными. Грунт отсыпают слоями и уплотняют трамбов ками. Способы уплотнения грунтов определяются проектом производства работ. Перед окончат ельной засыпкой траншей и котлованов оформл яют акт на скрытые работы, подтверждающий, что все работы по прокладке и испытанию трубопро водов выполнены в соответствии с требованиями проекта и технических условии и что разрешена засыпка построенных подземных сооружений. Траншеи и котлованы засыпают вручную и механизмами. Засыпку вручную применяют при небольших по объему работах и в местах, где использовать бульдозер невозможно.В водон осных грунтах засыпку начинают с верхних участков строящихся трубопроводов. Обычно траншеи и котлованы засыпают грунтами, разработанными из этих же траншей, или другими местными грунтами, которые не содержат древес ных остатков и гниющих включений. Чтобы не допустить осадки, грунт на проезжих частях и благоустроенных территориях после засыпки должен быть хорошо уплотнен. В остальных местах над траншеей оставляют земляной валик, который по мере самоуплотнения грунта оседает. Оборудование для уплотнения грунта выбирают в зависимости от места уплотнения (проезжие части, дворовые территории, участки для устройства газонов), стадии засыпки (непосре дственно над уложенными трубами, строительн ыми ограждающими конструкциями, в средней части засыпки или поверху траншеи), объемов работ по уплотнению грунта, типа прокладки коммуникаций (стальные, керамические, асбестоц ементные, чугунные, пластмассовые, бетонные и железобетонные трубы, строительные конструк ции, электрический и телефонный кабели), наличия средств уплотнения, условий работы (стесненные или свободные), сроков строитель ства. Строительные конструкции, ограждающие трубопровод, перед засыпкой механизмами прис ыпают вручную. Чтобы давлением грунта не сместить стены канала и не нарушить его перекры тие, пазухи между стенами канала и траншеи также засыпают вручную. После тщательного уплотнения этих мест и подсыпки грунта поверх перекрытия канала (около 200 мм) засыпку производят бульдозером. Каналы для труб большого диаметра (400 мм и более) обычно засыпают с помощью механизмов без предвари тельной засыпки вручную, при этом в начале засыпки соблюдают максимальную осторожность.

Котлованы в месте устройства камер засыпают слоями толщиной 300 мм с уплотнением. Особое внимание обращают на уплотнение грунта у неподвижных опор. В зимнее время трубопроводы засыпают талым грунтом на высоту 0,5 м, после чего можно засыпать мерзлым грунтом, предвари тельно разрыхляя крупные комья.

2015-06-24

2015-06-24 1381

1381