По способу приготовления бетонной смеси различают заводы и установки цикличного (порционного) и непрерывного действия, оборудованные соответственно смесительными машинами цикличного или непрерывного действия.

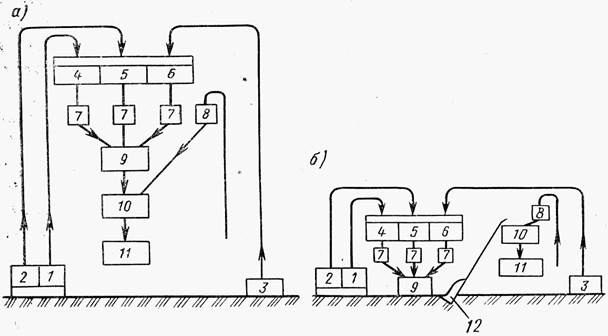

В зависимости от способа подачи составляющих компонентов в бетоносмесительные машины различают одно- и двухступенчатые технологические схемы бетоносмесительных заводов и установок (рис. 2).

При одноступенчатой схеме материалы подают в расходные бункера, а затем. Пройдя через систему дозаторов, они под действием собственного веса (гравитационный принцип) попадают в бетоносмесительные машины. Это облегчает возможность автоматизации приготовления смеси. При двухступенчатой схеме выполняется двукратный подъем материалов.

Заводы с одноступенчатой схемой более компактны, но имеют значительную высоту, что усложняет их монтаж и демонтаж. В связи с этим их рекомендуется применять при расходе бетона свыше 25-35 м3/ч.

Компоненты бетонной смеси дозируют по массе; для воды можно применять объемное дозирование. Пи этом допускаемые отклонения на замес не должны превышать для воды и цемента ± 1 %, для заполнителей ± 2 %.

Рис. 2. Технологические схемы бетоносмесительных заводов и установок

а – двухступенчатая (вертикальная); б – двухступенчатая (партерная); 1 – склад щебня; 2 – склад песка; 3 – склад цемента; 4 – расходный бункер щебня; 5 – расходный бункер песка; 6 - расходный бункер цемента; 7 – дозаторы; 8 – дозатор для воды; 9 – сборный бункер или загрузочный ковш; 10 – бетоносмеситель; 11 – раздаточный бункер; 12 – ковш скипового подъемника

Современные бетонные заводы и бетоносмесительные установки являются по сути дела автоматизированными технологическими комплексами различной мощности и мобильности.

Классификация бетонных заводов и бетоносмесительных установок (табл.1)

| Тип бетонного завода и бетоноприготовительной установки | Степень мобильности | Производительность, м3/ч | Конструктивно-технологическая характеристика | Экономически оправданный срок работы на одной позиции | Продолжительность перебазирования, сут | Область рационального использования |

| Районный бетонный завод (РБЗ) | Немобильный | 80... 150 | Скомпонован по одноступенчатой или двухступенчатой технологической схеме из каркасных конструкций или готовых конструктивно - технологических блоков. Работает в автоматизированном или автоматическом режимах. Оборудован стационарным складским хозяйством | 15... 20 лет | 45...60 | Обеспечение строек товарной бетонной смесью в радиусе 30...40 км (с учетом долгосрочной программы строительства в обслуживаемом районе) |

| Центральный бетонный завод (ЦБЗ) | Мобильный | 30...50 | Собран из готовых конструктивно-технологических модульных блоков. Работает в автоматизированном или в автоматическом режимах. Перевозится отдельными блоками на автомобилях платформенного типа | На весь период производства бетонных работ, но не более 1,5... 2 лет | 5...7 | Обеспечение бетонной смесью крупной строительной площадки. В ряде случаев – как завод товарных бетонных смесей |

| Приобъектная бетоноприготовительная установка (ОБПУ) | Мобильная | 5... 20 | Собрана из укрупненных элементов или готовых моноблоков. Работает в автоматизированном режиме. Перевозится в собранном виде или крупными узлами на автомобиле | На весь период производства бетонных работ, но не более 1-1,5 лет | 2...3 | Обеспечение бетон ной смесью отдельных объектов с ограниченным объемом бетонных ра бот или обслуживание крупной строительной площадки в качестве резервной мощности |

| Передвижная бетоноприго-товительная установка | Высокомобильная | 15... 20 | Собрана на специальных транспортных полуприцепах. Перевозится в виде моноблока, приведенного в транспортное положение на буксире | На весь период производства бетонных работ | 1...1,5 | Приготовление бетонной смеси в условиях малообъемного и рассредоточенного строительства. |

Примечание. Продолжительность перебазирования принята условно на расстояние до 100 км.

Районные бетонные заводы.

Задачу их размещения обычно решают исходя из суммарных приведенных затрат на доставку к заводами компонентов бетонной смеси, ее производство и доставку к месту потребления. А в качестве переменных величин - технологические, организационные и экономические ограничения.

Существенным ограничением, которое сужает зону обслуживаемую заводом, является технологически допустимая дальность транспортирования. Т.е. дальность, при которой исключены технологические отказы – расслоение и потеря подвижности бетонной смеси.

Районные бетонные заводы обычно проектировали в расчете на пиковый расход бетона и поэтому в течение последующих (не пиковых) лет их мощности использовали не более чем на 25…30 %. Опыт показал, что даже при их секционной компоновке и инвентарной конструкции заводов их переброска в другой район оказывается практически невозможной. Это объясняется не только сложностями, связанными с монтажными и демонтажными работами, но еще и тем, что использование этих заводов после их многолетней эксплуатации из-за физического и морального износа оборудования не имеет смысла.

Центральные бетонные заводы и установки.

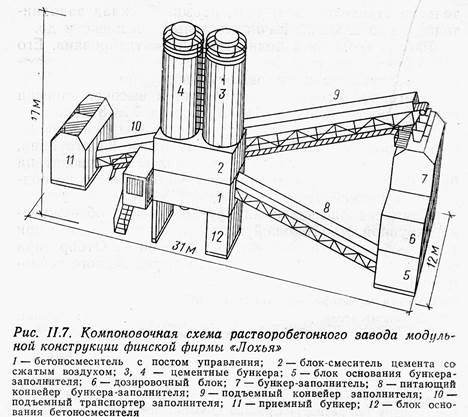

Обычно обслуживают одну крупную строительную площадку. Такие заводы выполняют сборно-разборными, блочной конструкции, что делает возможным их перебазирование на трайлерах грузоподъемностью 20 т.

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах. Однако их несомненным технологическим преимуществом является возможность приближения к месту потребления бетонных смесей.

|

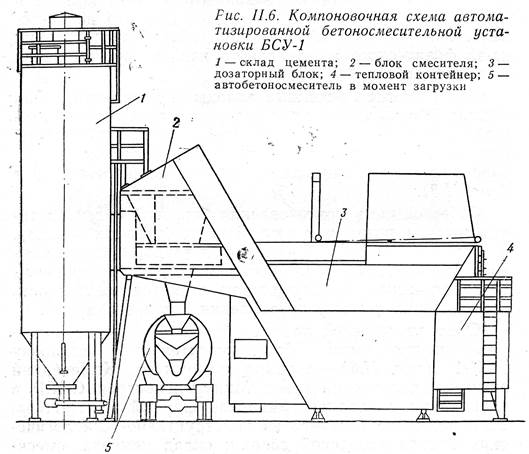

Обычно комплекс состоит из конструктивно-технологических блоков заводской сборки: склад цемента, смесительного отделения, дозаторов, насыпного склада заполнителей, управляющего вычислительного комплекса и др.

Работа комплекс полностью автоматизирована. Обслуживают 2 чел., включая оператора и работника, обслуживающего ковшовый погрузчик.

Благодаря блочной конструкции и высокой степени инвентарности комплекс монтируют за 7-8 дней.

Комплекс рассчитан на круглогодичное обслуживание крупной строительной площадки, в том числе и при температуре наружного воздуха до – 30 С. Отбор пара для обогрева осуществляется от магистрали или передвижного теплогенератора.

Управление современными бетонными заводами, как правило, осуществляется в автоматическом режиме с помощью микропроцессорной техники. При этом автоматизируются следующие операции: расчет состава бетонной смеси на основании ежедневно вводимых в ЭВМ данных об активности поступившего цемента и гранулометрического состава заполнителей; перемешивание бетонной смеси; контроль заполнения бункеров; составление программы поставок товарной бетонной смеси и др. В стадии поиска находится осуществление автоматизированного контроля и регулирования подвижности бетонной смеси в процессе ее перемешивания.

|

Для поддержания стабильности заданного состава бетонной смеси автоматизирована его корректировка с учетом влажности заполнителей. Последнюю измеряют с помощью нейтронных влагомеров, которые обычно устанавливают лишь в бункерах мелкого заполнителя, где влажность колеблется в более значительных размерах, чем в крупном заполнителе.

Бетонные заводы оборудуют устройствами для подогрева компонентов бетонной смеси. При этом используют горячий воздух и пар. Прямой подогрев паром с вводом его в емкость с помощью перфорированных труб или форсунок является более быстрым способом, однако он связан с возможностью выпадения конденсата и, следовательно, повышения против расчетного уровня влагосодержания смеси, а также опасностью перегрева инертных заполнителей. Поэтому в ряде случаев предпочтение отдают прогреву горячим воздухом, пропускаемым через теплообменник, хотя при недогруженных бункерах это вызывает более значительные потери тепла и пыление.

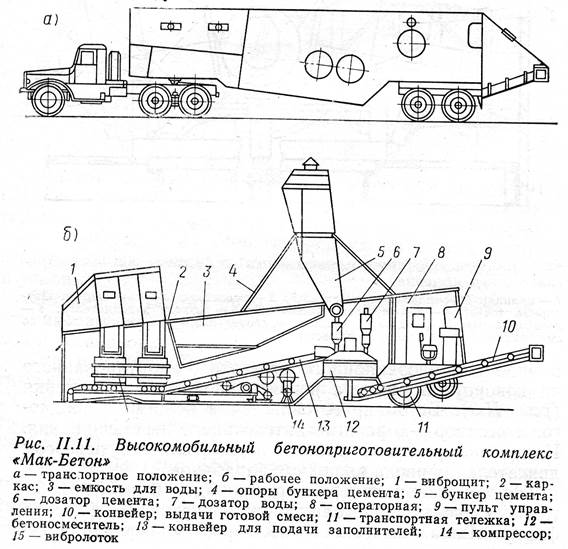

Высокомобильные установки.

В тех случаях, когда бетонируемые сооружения удалены от пунктов централизованного приготовления товарной бетонной смеси на расстояния, исключающие ее доставку без потери качества, целесообразно использование мобильных автоматизированных бетоноприготовительных установок.

Мобильные установки представляют собой автоматизированный комплекс подающих, дозирующих и смесительных устройств, смонтированных в компактный агрегат. Такие установки выпускают в модульном исполнении или в виде моноблока.

В первом случае отдельные модульные блоки доставляют на строительную площадку автомобилями и затем собирают в агрегат.

Во втором случае установку перевозят автомобилем-тягачем на прицепе и после доставки на строительную площадку быстро приводят в рабочее положение (рис. 3). Комплекс представляет собой агрегат закрытого типа, с обогревом, выполненный в виде моноблока-полуприцепа к тягачу. Комплекс доставляют на предварительно выровненную площадку; под переднюю часть корпуса подводят домкраты; освобождают тягач; опускают агрегат на опорную плиту. Затем поднимают и фиксируют в рабочем положении бункер для цемента, подключают энергию и воду. Демонтаж выполняют в обратном порядке. Монтаж комплекса занимает не более 10 чел.-дн.

Технологический цикл приготовления смеси осуществляется автоматически. Оператор задает нужное число замесов, дозы компонентов, и установка включается в работу. После выдачи из смесителя очередного замеса затвор закрывается и происходит подача отдозированных заполнителей для следующего замеса. После приготовления заданного числа замесов комплекс автоматически отключается.

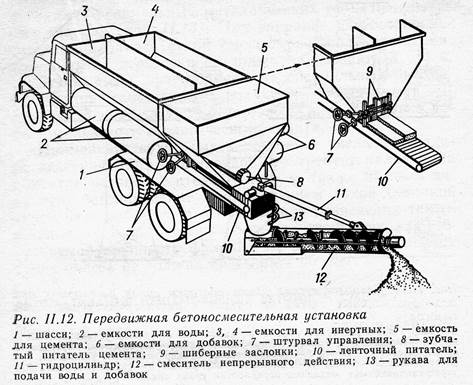

Наряду с мобильными автоматизированными установками, применяют бетоноприготовительные установки для мелких рассредоточенных работ. Так, для объектов с небольшим потреблением бетонной смеси может быть использована передвижная бетоносмесительная установка, смонтированная на шасси автомобиля (рис. 4). На нем установлены бункера для инертных и цемента; емкости для воды и растворов химических добавок; конвейер, расположенный под бункерами с плотным примыканием ленты к их открытому днищу; цилиндрический лопастный смеситель непрерывного действия, обеспечивающий турбулентный режим перемешивания и, следовательно, однородность смеси.

|

Подача на конвейер инертных материалов регулируется подъемом или опусканием шиберных заслонок, расположенных в торцовой части бункеров; подача цемента – изменением скорости вращения ребристого барабанного питателя, а жидких составляющих – изменением сечения вентилей. Установкой управляют с пульта. Смонтированного на шасси автомобиля.

Установка, загруженная составляющими, может без пополнения бункеров выдать более 8 м3 бетонной смеси. При наличии запаса составляющих на месте потребления бетона и пополнения бункеров по мере их выработки производительность установки составляет 35…40 м3/ч. Установку можно загружать и на близкорасположенных централизованных складах заполнителей, обеспечивая следующий режим работы: загрузку–бетонирование–переезд–загрузку–бетонирование–переезд.

По сравнению с заводским приготовлением бетонной смеси и доставкой ее специализированным транспортном, применение подобной передвижной установки обеспечивает почти четырехкратное снижение трудовых затрат. Однако, следует отметить, что принятая в этой установке система объемного дозирования инертных материалов и цемента не исключает изменения прочности бетона. поэтому ее применение наиболее целесообразно при бетонировании малоответственных конструкций на мелких рассредоточенных объектах.

2015-07-21

2015-07-21 3312

3312