Усилие прессования определяется зависимостью

где p – давление прессования, МПа;

F – площадь поперечного сечения.

Под давлением (при одноосном сжатии) порошок, засыпанный в пресс-форму, растекается в стороны, в результате чего возникает боковое давление Pбок, кН/м2, действующее на стенки пресс-формы

где µ – коэффициент Пуассона металлического порошка.

Или Р бок= ε· Р, где ε – коэффициент бокового давления.

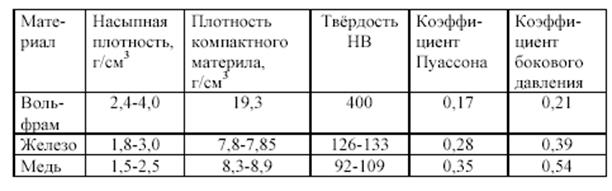

Свойства некоторых порошковых материалов и значения коэффициентов бокового давления приведены в таблице 4.1.

Таблица 4.1 – Свойства порошков

Величина бокового давления не является постоянной по высоте прессуемых изделий, а уменьшается (при одностороннем прессовании) от верха прессформы, т.е. места приложения давления к нижней части пресс-формы.

Понижение бокового давления объясняется падением общего давления прессования по высоте заготовки, вызываемого трением частиц друг о друга и о

стенки матрицы. Вследствие снижения давления прессования по высоте прессуемого изделия возникает неравномерная плотность спрессованной заготовки по её объему.

После выпрессовки изделий из пресс-формы размеры их под действием внутренних напряжений увеличиваются. Это явление называется упругим последействием. Обычно упругое последействие сильнее проявляется по направлению прессования, чем перпендикулярно ему. Если по направлению прессования δп = 5-6 %, то перпендикулярно ему δД = 2-3 %.

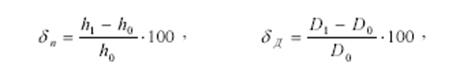

Величина упругого последействия определяется по формулам

где D 0; h 0 – диаметр и высота брикета, находящегося в пресс-форме под действием давления прессования;

D 1; h 1 – после выпрессовки из матрицы.

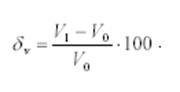

Объемная величина упругого последействия (%) определяется по аналогичной зависимости

Установление величины упругого последействия имеет большое значение при проектировании пресс-формы для учета возможного изменения размеров изделия после выпрессовки.

Для получения достаточно прочных заготовок при холодном прессовании применяются значительные давления, которые в зависимости от требуемой плотности и свойств порошковой шихты могут колебаться от 50 до 150 МПа для твердосплавных смесей с пластификатором и от 500 МПа до 800-1000 МПа для железных и стальных порошков.

2015-07-14

2015-07-14 1708

1708