8.2.1 Cущность процесса шлифования

Шлифование – метод обработки материалов резанием при помощи абразивных инструментов, режущими элементами которых являются зерна абразивных материалов, обладающие высокой твердостью, теплостойкостью и острыми кромками. Абразивные зерна расположены в шлифовальном круге беспорядочно и их удерживает связующий материал. При вращении шлифовального круга выступающие абразивные зерна срезают с заготовок своими кромками очень тонкий слой металла. Благодаря малому сечению среза и высокой скорости вращения круга шлифование обеспечивает высокую точность обработки.

Шлифовальные станки обеспечивают точность обработки 6-7-го квалитета и шероховатость обрабатываемой поверхности Rа = 1,25-0,32 мкм (обычное шлифование), Rа = 0,38-0,08 мкм (точное шлифование) и Rа = 0,08 – 0,02 мкм (отделочное шлифование). По классификатору группа шлифовальных станков обозначена цифрой 3 (первая цифра в обозначении модели).

Вторая цифра указывает тип станка: например, 1 - круглошлифовальные (модель 3161); 2 – внутришлифовальные станки (модель 3228); 6 – заточные (модель 364); 7 – плоскошлифовальные с прямоугольным (модель 371) и круглым (модель 3756) столом.

8.2.2 Абразивные материалы и инструменты

К абразивным инструментам относятся шлифовальные круги, сегменты и бруски. Абразивный инструмент характеризуется формой и размерами, абразивным материалом, зернистостью, твердостью и структурой (строением).

К естественным абразивным материалам относятся алмаз, корунд (80-95 % Al2O3, остальное примеси), наждак (20 – 60 % Al2O3), кварц (SiO2).

Наибольшее применение находят синтетические абразивные материалы: электрокорунды нормальный (92 – 95 % Al2O3), белый (96 – 99 % Al2O3), хромистый (с примесями хромистых соединений), титанистый (содержит 2 % TiO2), монокорунд (Al2O3), карбид кремния (карборунд): зеленый (96 – 99 % SiС), черный (95 – 98 % SiC), карбид бора (В2С).

Электрокорунды применяют при обработке пластичных материалов (сталь, чугун, бронза и т.д.) Зеленый карбид кремния применяют при заточке твердосплавного инструмента, черный – при обработке серого чугуна, алюминиевых сплавов.

Связующие материалы бывают: неорганические (керамическая, магнезиальная, силикатная связки), органические (бакелитовая и вулканитовая связки), металлические. Керамические связки являются смесями огнеупорной глины, полевого шпата, кварца, мела и других составляющих.

Шлифовальные круги на керамической связке имеют высокую прочность, огнеупорны, обладают химической стойкостью. Их недостатком является хрупкость.

Бакелитовая связка представляет собой искусственную смолу, полученную из карболовой кислоты и формалина. Круги на бакелитовой связке прочны, эластичны и могут работать при больших окружных скоростях (до 50 м/с). При температурах 180 - 200 °С прочность связки уменьшается.

Вулканитовая связка состоит из 70 % каучука и 30 % серы. Круги на вулканитовой связке могут работать при больших окружных скоростях (до 70 м/с), они прочны, эластичны. Круги обладают большей, чем круги на бакелитовой связке упругостью и используются для отрезки и прорезки. Недостатком их является низкая теплостойкость (150 - 200 °С), поэтому при работе требуется обильное охлаждение.

Металлические связки изготовляют из сплавов меди, олова, цинка, алюминия, никеля и используют в основном для алмазных инструментов.

Зернистость шлифовального круга выбирают в зависимости от свойств обрабатываемого материала, шероховатости поверхности и точности. Круги с относительно более крупным зерном применяют при черновом шлифовании, когда требуется большая производительность и при обработке вязких материалов во избежание «засаливания» шлифовального круга.

Твердость абразивного инструмента характеризует сопротивляемость связки вырыванию абразивных зерен с поверхности под действием внешних сил. При равномерном вырывании зерен по всей поверхности круга на место выпавших зерен в процесс резания вступят новые острые зерна, таким образом, произойдет самозатачивание инструмента. Если твердость круга излишне высока, то сила резания не может вырвать зерно из связки. В этом случае происходит «засаливание» круга, что приводит к резкому ухудшению качества обработанной поверхности. Засаливания следует избегать правильным выбором характеристики круга.

Под структурой абразивного инструмента понимают соотношение между абразивными зернами, связкой и порами. Различают три группы структур:

- плотная, номера 0 - 3, содержит абразивных зерен (по объему) 62 - 56 %;

- средняя, номера 4 - 8, зерен 54 - 48 %;

- открытая, номера 9 - 12, зерен 44 – 38 %.

Круги со структурами № 4 и № 5 применяют для наружного круглого шлифования; № 6 – для внутреннего шлифования; № 7 и № 8 – для плоского шлифования.

Выпускаемые промышленностью абразивные инструменты маркируют на нерабочих поверхностях. В маркировке указывают форму инструмента, абразивный материал и его зернистость, твердость, номер структуры, связку, класс круга. Особо указывается максимальная окружная скорость. Например, маркировка круга следующая: ПП 15А25НС17К1А 35 м/с.

ПП – плоский круг прямого профиля,

15А – маркировка материала, электрокорунд нормальный,

25 – зернистость,

Н – индекс зернистости,

С1 – твердость круга средняя,

7 – номер структуры,

К1 – связка керамическая,

А – класс круга,

35 м/с – допустимая окружная скорость.

Пример 1: Условное обозначение круга типа 1 наружным диаметром 500 мм, высотой 50 мм, диаметром посадочного отверстия 305 мм, из белого электрокорунда марки 24А, зернистости 16 Н, степени твердости С2, номером структуры 7, на керамической связке КПГ с рабочей скоростью 35 м/с, класс точности А, 1-го класса неуравновешенности: 1 500x50x305 24А16НС27КПГ 35 м/с.

Пример 2: Условное обозначение круга типа 1 наружным диаметром 400 мм, высотой 4 мм, диаметром посадочного отверстия 32 мм, из нормального электрокорунда марки 14А, зернистости 63Н, со звуковым индексом 41, на бакелитовой связке (Б), с упрочняющими элементами (У) с рабочей скоростью 80 м/с, 2-го класса неуравновешенности для резки металла: 1400x4x32 14А63Н41БУ 80 м/с.

8.2.3 Виды шлифования

В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование подразделяют на следующие виды: наружное, когда обрабатывается наружная поверхность заготовки; внутреннее, когда обрабатывается внутренняя поверхность заготовки; плоское, когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности- сферошлифованием, боковых поверхностей зубьев зубчатых колёс- зубошлифованием, боковых сторон и впадин профиля резьбы- резьбошлифованием, шлицевых поверхностей- шлицешлифованием.

Главным движением резания при шлифовании является вращение шлифовального круга, определяющее скорость главного движения резания v, м/с. Движение подачи определяется способом шлифования и формой шлифуемой поверхности.

Скорость резания при шлифовании составляет: 25-35 м/с (обычное шлифование), 35-60 м/с (скоростное шлифование) и свыше 60 м/с высокоскоростное шлифование. При шлифовании скорость резания значительно

превосходит скорость подачи.

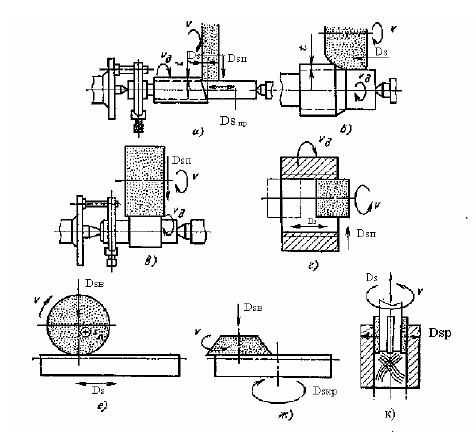

При круглом наружном шлифовании заготовка получает вращение со скоростью круговой подачи vд, возвратно-поступательное движение с продольной подачей Sпр, а шлифовальный круг — периодическое поперечное движение подачи Sп (рисунок 8.1 а).

Глубинное круглое шлифование осуществляют при установке круга на глубину припуска t с односторонним продольным движением подачи Sпр; пoперечное движение подачи отсутствует (рисунок 8.1 б).

Врезное шлифование осуществляют по всей ступени заготовки с непрерывным поперечным движением подачи круга (рисунок 8.1 в).

Аналогично наружному шлифованию осуществляют внутреннее шлифование: продольное (рисунок 8.1 г).

При плоском шлифовании деталь получает возвратно-поступательное движение подачи S, шлифовальный круг — периодическое поперечное движение подачи Sп и после съема припуска по всей длине детали, периодическое вертикальное перемещение Sв на глубину t припуска (рисунок 8.1 е).

Плоскошлифовальные станки с круглым столом имеют круговую подачу Sк детали и периодическую вертикальную подачу Sв, круга.

На специальных торцошлифовальных станках применяют глубинный метод шлифования. Торцовые круги устанавливают с двух сторон детали на глубину припуска, а детали-кольца получают непрерывное движение подачи S по направляющим линейкам (рисунок 8.1 и). По мере увеличения размера по ширине детали круги правят и периодически сближают в направлении Sу.

При хонинговании отверстий в неподвижных деталях (рисунок 8.1 к) абразивные бруски получают возвратно-поступательное движение со скоростью

vs, а деталь - вращение со скоростью vд. Бруски поджимают к детали с постоянной силой. Соизмерность скоростей обеспечивает перекрёстную сетку траекторий абразивных зёрен. Съём припуска осуществляется за счёт принудительного раздвижения брусков в радиальном направлении Sр.

Абразивную обработку, при которой инструмент и заготовка совершают вращательное, возвратно-поступательное, осциллирующее или другое сложное движение со скоростями одного и того же порядка, называют доводкой. Основными видами доводки являются притирка, хонингование, суперфиниширование.

Абразивную обработку, служащую только для уменьшения шероховатости обрабатываемой поверхности, называют полированием. Шлифование рабочей части лезвийного режущего инструмента называют затачиванием.

Отделочные виды абразивной обработки характеризуются соизмеримостью скоростей вращательного и поступательного движений инструмента и детали.

а) наружное круглое, б) шаговое, в) врезное, г) внутреннее напроход, е) плоское шлифование периферией, ж) торцом круга, к) хонингование Рисунок 8.1 - Виды шлифования

8.2.4 Режимы резания при шлифовании

Элементами резания при плоском шлифовании являются скорость резания, подача и глубина резания. Скорость резания v, м/с, равна окружной скорости периферии шлифовального круга

где nк – частота вращения круга, мин-1;

Dк – наружный диаметр круга, мм.

При плоском шлифовании назначают продольную подачу DSпр, м/c, поперечную подачу DSп, мм/ход стола, вертикальное движение подачи или движение подачи на глубину Ds, мм.

Продольная и поперечная подачи осуществляются перемещением обрабатываемой детали относительно круга, подача на глубину – перемещением

круга в момент реверсирования поперечной подачи.

Глубина резания, мм, – толщина снимаемого слоя металла за один проход шлифовального круга. Глубина резания при плоском шлифовании совпадает с величиной подачи на глубину.

Оптимальные режимы резания выбирают по справочной литературе.

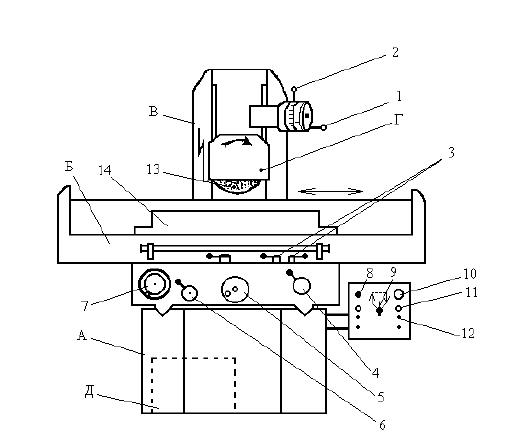

8.2.5 Плоскошлифовальный станок модели 3Г71

Имеет прямоугольный стол и горизонтальный шпиндель, предназначенный для чернового и чистового шлифования плоскостей периферией круга.

Основные механизмы плоскошлифовального станка: привод вращения шлифовального круга, представляющий собой электродвигатель, расположенный соосно со шпинделем круга, привод продольной, поперечной и вертикальной подач.

Продольное перемещение станка осуществляется гидравлическим приводом, шток которого соединен непосредственно со столом. Скорость продольного перемещения имеет бесступенчатое регулирование.

От гидропривода выполняются также прерывистые движения поперечной подачи и подачи на глубину.

Техническая характеристика станка 3Г71:

- частота вращения шлифовального круга, мин-1. - 2700

- диаметр шлифовального круга, мм - 250

- ширина шлифовального круга, мм - 25

- скорость перемещения (продольного) стола, м/с (м/мин) - 0,083 - 0,33 (5 - 20)

- поперечная подача за каждый ход стола, мм - 0,2 - 4

- предел вертикальной подачи шлифовального круга, мм:

- ручная - 0,01

- рабочая поверхность стола, мм - 630х200

Рисунок 8.2 – Плоскошлифовальный станок мод. 3Г71

Основные узлы станка: станина А; стол Б; стойка В; шлифовальная бабка Г; гидроагрегат Д (рисунок 8.2).

Органы управления станка:

1 - маховичок ручного перемещения шлифовальной бабки;

2 - рукоятка настройки подачи на глубину;

3 - рукоятка включения и настройки перемещения стола;

4 - рукоятка включения и реверсирования движения стола в поперечном направлении;

5 - маховичок ручного перемещения стола;

6 - рукоятка настройки поперечной подачи стола;

7 - маховичок ручного продольного перемещения стола;

8 - кнопка включения гидроагрегата;

9 - рукоятка быстрого вертикального перемещения шлифовальной бабки;

10 - кнопка «стоп»;

11 - кнопка включения круга;

12 - кнопка включения магнитной плиты.

Шлифовальный круг 13 закрепляют на конце шпинделя шлифовальной бабки. Заготовку в зависимости от формы и размеров можно закрепить непосредственно на столе станка, либо на магнитной плите 14.

2015-07-14

2015-07-14 1092

1092