Многие глубиннонасосные скважины работают в осложненных условиях, заключающихся в следующем:

из пласта в скважину вместе с нефтью поступает большое количество свободного газа;

из пласта выносится песок;

в насосе и трубах откладывается парафин;

ствол скважины искривлен.

В результате многолетних исследований разработаны различные технологические приемы и защитные приспособления, применение которых позволяет в той или иной степени обеспечить нормальную эксплуатацию таких скважин.

Наибольшее число осложнений и неполадок возникает при эксплуатации скважин, в продукции которых содержится газ или песок.

Технологические приемы предотвращения вредного влияния газа на работу глубиннонасосной установки включают:

— использование глубинных насосов с уменьшенным вредным

пространством;

— удлинение хода плунжера;

— увеличение погружения насоса под уровень жидкости в сква-

жине;

— отсасывание газа из затрубного пространства скважины.

Песок, поступающий из пласта вместе с нефтью, может образо-

вать на забое песчаную пробку, в результате чего уменьшается или

полностью прекращается приток нефти в скважину. При работе

15* 227

| насоса песок, попадая вместе с жидкостью в насос, преждевременно истирает его детали, часто заклинивает плунжер в цилТндре |

| насоса от вредного |

|

Л. - Г^" •"• «"-"-я-м. ^ *1А1_/ Л ^ ОСЦ\

Основные мероприятия по влияния песка следующие:

|

— регулирование отбора жидкости из

скважины в основном в сторону его ограни

чения;

— применение насосов с плунжерами

специальных типов (с канавками, «песко-

брей»);

— подлив нефти в затрубное простран

ство скважин с целью уменьшения концен

трации песка в струе жидкости, проходя

щей через насос, и увеличения скорости

движения этой струи;

— применение трубчатых штанг.

|

Защитные приспособления на приеме насоса. Все мероприятия режимного и технологического характера по снижению вредного влияния газа и песка на работу глубинного насоса обычно дополняются применением защитных приспособлений у приема насоса — газовых и песочных якорей или комбинированных газопесочных якорей.

| Рис. 109. Газовый якорь-зонт. |

| якорь ЯГ-1. |

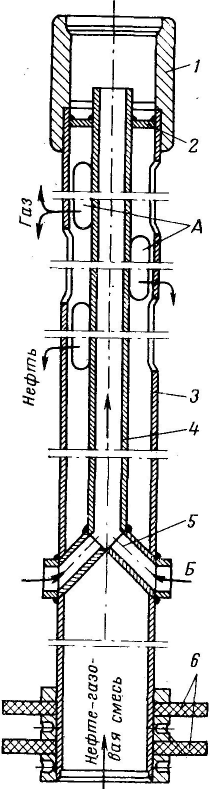

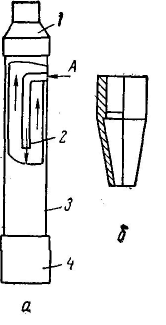

Схема простейшего од-нокорпусного газового якоря ЯГ-1 представлена на рис. 108. Этот якорь состоит из двух концентрически расположенных труб, соединенных между собой вверху переводником 1, при помощи которого якорь соединяют с нижней муфтой насоса. В верхней части наружной трубы 3, называемой корпусом якоря, просверлено 12 отверстий А. Нижний

конец корпуса закрыт заглушкой 4. Нефть с газом поступает из скважины в якорь через отверстия А в кольцевое пространство между трубами 2 и 3 и движется к нижнему концу внутренней трубы; здесь смесь, снова меняя направление, поступает во вса-228

сывающую трубу 2 и в насос. При изменении направления струи газ частично отделяется от нефти и уходит в скважину через верхние отверстия в корпусе якоря, а нефть, попадая во внутреннюю трубу, направляется к приему насоса.

Лучшее отделение (сепарацию) газа от нефти получают в якоре с несколькими поворотами струи. Поэтому газовые якори делают двухсекционными и иногда четырехсекционными.

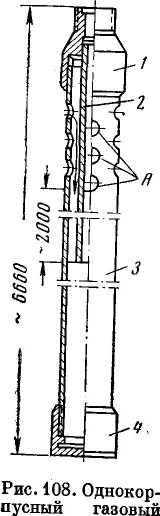

На рис. 109 представлен газовый якорь другой конструкции — якорь-зонт. Отличительной особенностью этого газового якоря является наличие манжеты из нефтестойкой резины, перекрывающей пространство между эксплуатационной колонной и корпусом якоря.

Якорь-зонт состоит из корпуса 3, изготовляемого из труб диаметром 42, 48 и 73 мм, всасывающей трубки 4 диаметром 18 мм, трубчатого угольника 5 диаметром 12 мм (через который дегазированная жидкость поступает по всасывающей трубке к приему насоса), уплотняющих манжет 6 из прорезиненного ремня, шайбы 2 для разобщения зоны всасывания от зоны нефтегазовой смеси в корпусе якоря.

В верхней части корпуса якоря имеются продолговатые отверстия А, предназначенные для выхода нефтегазовой смеси в кольцевое пространство между эксплуатационной колонной и корпусом якоря. К верхнему концу приварена муфта 1 насосной трубы для присоединения его к насосным трубам.

Якорь-зонт действует следующим образом. Нефтегазовая смесь поступает в корпус якоря и через отверстия А выходит в кольцевое пространство между эксплуатационной колонной и корпусом якоря. Вследствие изменения направления движения газожидкостной смеси (на 180°) газ отделяется от нефти и поднимается, а дегазированная нефть движется вниз, входит в отверстия Б трубчатого угольника и через угольник и всасывающую трубку поступает к приему насоса.

Якорь-зонт по сравнению с якорями других конструкций имеет наиболее высокую газоотделяющую способность.

Кроме описанных газовых якорей, в НГДУ применяются другие конструкции их — многокорпусные, трубные, погружные, зонтичные и др.

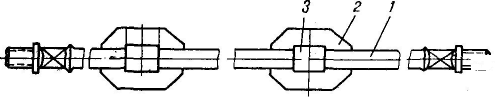

Песочные якори также бывают различных конструкций, хотя принцип их работы одинаков. Наиболее эффективен в работе песочный якорь обращенного типа, представленный на рис. 110. Его работа протекает следующим образом. Жидкость с песком из скважины поступает по внутренней трубке малого диаметра в корпус якоря. При этом скорость струи резко снижается и на 180° меняется направление. Вследствие этого песок осаждается в нижней части корпуса, а очищенная от него жидкость поступает к приему насоса. По мере накопления песка в корпусе якорь извлекают на поверхность, очищают от песка и снова пускают в работу. Длина кармана песочного якоря должна быть такой, чтобы заполнение его песком по времени

совпадало со сроком износа и смены насоса во избежание дополнительного подъема насоса для чистки якоря.

|

Простейшим типом песочного якоря является любой конструк

ции газовый якорь, где частичная сепарация песка осуществляется

при повороте струи. Поэтому газовые якори снабжаются карманами

для приема осаждающегося песка. Однако эффективность работы

газовых якорей в отношении сепарации песка

очень низка. ^^

В скважинах, в которых выделяется много газа и песка, применяют газопесочные якори.

|

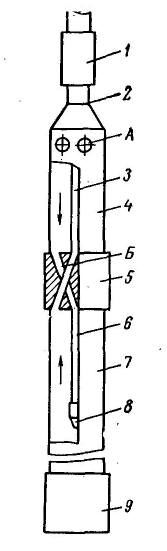

Газопесочный якорь ЯГП1 (рис. 111) состоит из двух камер — газовой (верхней) 4 и песочной (нижней) 7, соединенных между собой специальной муфтой 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней — рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой.

На нижнем конце песочной камеры навинчена глухая муфта 9.

| Рис. НО. Песочный якорь обращенного типа. 0 — якорь; б — на садка на конец внут ренней трубы. 1 — переводник; г — внутренняя труба; 3 — корпус; 4 — муфта с заглушен ным концом. |

| Рис. 111. Газопесочный якорь ЯГП1. |

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б в специальной 'муфте и через рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубку 3 на прием насоса.

В зависимости от количества песка, выделяемого из жидкости, корпус песочной камеры может быть удлинен наращиванием труб.

Применение полых штанг. Для лучшего выноса песка иногда успешно применяют насосные установки с полыми (трубчатыми) штангами. В качестве таких штанг используют насосно-компрес-сорные трубы диаметром с?у = 33, 42, 48 и 60 мм.

Трубчатые штанги являются одновременно и звеном, передающим плунжеру насоса движение от станка-качалки, и трубопрово-

дом для откачиваемой из скважины жидкости. Трубчатые штанги присоединяют к плунжеру специальными переводниками.

Жидкость по выходе из плунжера попадает непосредственно в полые штанги и не соприкасается с наружной поверхностью плунжера и внутренней поверхностью цилиндра насоса, поэтому полностью исключается опасность заклинивания плунжера песком. При этом также увеличивается скорость поступления жидкости на поверхность по сравнению с обычными установками и, следовательно, достигается лучший вынос песка.

|

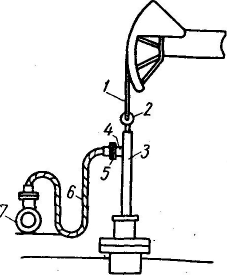

На рис. 112 показана схема оборудования выкида насосной установки гибким шлангом при работе насоса с трубчатыми штангами. Эту установку монтируют следующим образом. Цилиндр трубного глубинного насоса спускают на насосных трубах, а плунжер — на трубчатых штангах. В -верхний конец верхней полой штанги 3 вваривают вертлюжок 2, при помощи которого колонну трубчатых штанг подвешивают к подвеске 1 станка-качалки.

| Рис. 112. Схема оборудования выкида насосной установки с полыми штангами. |

К верхней трубчатой штанге 3 приваривают патрубок 4 с фланцем, к которому прикрепляют фланец 5 гибкого шланга 6. Другой конец шланга с фланцем присоединяют болтами к выкидной линии 7.

Кольцевое пространство между насосными трубами и трубчатыми штангами следует заливать водой или нефтью для устранения неуравновешенности плунжера при ходе вниз.

Предотвращение отложений парафина. При добыче парафинистой нефти в глубиннонасосных скважинах возникают осложнения, вызванные выпадением парафина на стенках подъемных труб и в узлах глубинного насоса.

Отложения парафина на стенках подъемных труб уменьшают их поперечное сечение, в результате чего возрастает сопротивление перемещению колонны штанг и движению жидкости.

По мере роста парафиновых отложений увеличивается нагрузка на головку балансира станка-качалки и нарушается его уравновешенность, а в случае сильного запарафинивания труб снижается и коэффициент подачи насоса. Отдельные комки парафина, проникающие в насос извне, попадая под клапаны, могут нарушить их герметичность.

Значительные затруднения создают отложения парафина в подъемных трубах во время подземного ремонта скважины. При подъеме штанг плунжер или вставной насос срезает парафин со стенок труб и образует над собой сплошную парафиновую пробку, которая выталкивает всю жидкость из труб на поверхность, загрязняя

территорию вокруг скважины. Часто подъем штанг сопровождается периодическими выбросами нефти и парафина, возникающими вследствие интенсивного выделения газа из нефти по мере ее приближения к поверхности. Иногда парафиновая пробка уплотняется настолько, что подъем колонны штанг становится невозможным. В этом случае штанги извлекают отдельными секциями, отвинчивая их с поверхности, или поднимают вместе с трубами.

В глубиннонасосных скважинах принимаются различные меры против отложений парафина.

При добыче малопарафинистой нефти, когда интенсивность отложений парафина невелика, периодически поднимают трубы на поверхность и удаляют из них парафин при помощи передвижной паровой установки. Такой способ очистки труб связан с длительной остановкой скважины, и поэтому его применение оправдано только в тех случаях, когда парафин отлагается медленно и не создает серьезных осложнений в течение нескольких месяцев.

|

Рис. ИЗ. Пластинчатый скребок.

1 — штанга; 2 — пласти-^# на; з — хомутик для крепления пластины к штанге.

При добыче нефти с большим содержанием парафина применяются такие методы устранения парафина, при которых не требуются остановка скважины и подъем труб на поверхность: 1) очистка труб механическими скребками различной конструкции, установленными на колонне штанг; 2) нагрев подъемных труб паром или горячей нефтью, закачиваемой в затрубное пространство скважины; 3) нагрев подъемных труб электрическим током — электродепарафини-зация.

Метод электродепарафинизации труб имеет ограниченное применение в связи с большим расходом электроэнергии и повышенной опасностью для обслуживающего персонала.

Термический метод депарафинизации насосных труб применяется в различных вариантах. Наиболее простой способ термической депарафинизации — это закачка нагретой нефти в затрубное пространство скважины при работе глубинного насоса. Горячая нефть, нагревая подъемные трубы, расплавляет парафин на их стенках, и он выносится потоком нефти на поверхность.

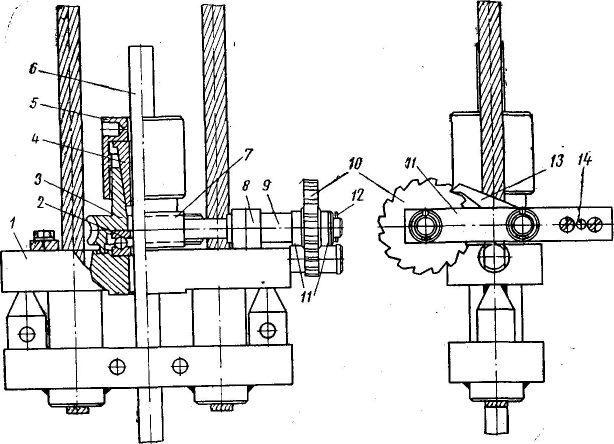

Наибольшее распространение получил.механический метод депарафинизации насосных труб. При этом методе на колонне штанг устанавливаются скребки различной конструкции, которые срезают парафин со стенок труб в процессе возвратно-поступательного движения штанг.

В НГДУ применяются в основном пластинчатые скребки, которые срезают парафин только боковыми кромками. Чтобы создать условия для нормальной работы таких скребков, колонну штанг при каждом ходе вниз поворачивают на определенный угол.

Пластинчатые скребки (рис. 113) изготовляются из 2,5—3-мм листовой стали и крепятся к штангам двумя-тремя хомутиками, которые охватывают тело штанги и привариваются только к пластине скребка. Такой способ крепления обеспечивает неподвижность скребка и в то же время не нарушает прочности штанг.

Длина пластинчатых скребков 150—250 мм, а ширина на 5—» мм меньше диаметра соответствующих наеосно-компрессорных труб. Расстояние между скребками на штангах устанавливается в зави-

Рис. 114. Штанговращатель с яервячным механизмом вращения.

симости от длины хода плунжера, но в большинстве случаев оно равно 1400—1600 мм.

Колонна штанг, оборудованная пластинчатыми скребками, приводится во вращение при помощи специальных приспособлений — штанговращателей. В настоящее время в НГДУ применяются штанго-вращатели, изготовленные на базе стандартных канатных подвесок ПКН-5 и ПКН-10. Устройство штанговращателя такого типа с червячным механизмом вращения показано на рис. 114.

В этом штанговращателе сухари 4 клинового зажима сальникового штока 6 размещены в конической расточке червячной шестерни 3 и зажаты гайкой 5. Нижний торец шестерни опирается на шариковый подшипник 2, установленный в углублении траверсы канатной подвески 1. Шестерня входит в зацепление с червячным валиком 7, закрепленным на этой же траверсе при помощи двух кронштейнов 8 с подшипниками скольжения. На конец валика надет рычаг 11 и между его щеками храповое колесо 10. Эти детали удерживаются

от продольного смещения распорной втулкой 9 и шплинтом 12, Рычаг может свободно вращаться относительно валика, храповик же посажен на шпонке и поэтому вращается вместе с ним. На конце рычага имеется отверстие 14 для тросика.

Работает штанговращатель следующим образом.

В конце хода сальникового штока вниз рычаг поднимается при помощи тросика, прикрепленного к элементам вышки, или при помощи специального упора, установленного около устья скважины (в последнем случае рычаг делается удлиненным). При подъеме рычага шарнирно закрепленная на нем собачка 13, упираясь в зуб храпового колеса, поворачивает его на а/8 — 1/в оборота. Вращение колеса передается на валик и далее через червячную передачу на колонну штанг, которая поворачивается на меньший угол.

При ходе сальникового штока вверх храповое колесо вследствие самоторможения червячной передачи остается неподвижным, а рычаг под действием силы тяжести опускается до упора в ограничитель. В этот момент собачка, пропустив один или два зуба храпового колеса, вновь становится в исходное положение.

Так как вращение колонны штанг осуществляется при наименьшей нагрузке в точке ее подвеса, усилия в узлах штанговращателя невелики, и он длительное время может работать без поломок.

Во избежание самоотвинчивания штанг их вращение предусмотрено по часовой стрелке.

Обслуживание штанговращателя сводится к периодической смазке упорного подшипника и подшипников червячного вала, а также к регулировке хода рычага.

Основным недостатком штанговращателя с червячным механизмом вращения является относительно небольшой угол поворота штанг за один цикл работы насоса. Поэтому в тех скважинах, где парафин выпадает более интенсивно, применяются дисковые штанго-вращатели, обеспечивающие поворот колонны штанг при каждом цикле на 30—40°.

Недостатками этого способа борьбы с парафином являются сложность крепления скребков на штангах и трудоемкость работы при спуске и подъеме штанг, а также увеличение нагрузки на штанги и станок-качалку вследствие больших сил трения скребков о насосные трубы. Кроме того, возможно смещение скребков вдоль штанг, а также могут возникать различные неисправности в работе штанговращателя.

В последние годы при глубиннонасосной эксплуатации широкое применение находят насосно-компрессорные трубы, футерованные стеклом или лаками. В таких трубах парафин не откладывается, и эксплуатация скважин происходит в нормальных условиях.

Однако в скважинах, оборудованных остеклованными трубами, вследствие значительных знакопеременных нагрузок, которые испытывают трубы, трения и ударов о трубы штанговых муфт стекло иногда крошится, частично оседает и, попадая в насос, может заклинить плунжер.

I1 Применение в насосных скважинах труб, покрытых бакелитово-| эпоксидными лаками, дает лучшие результаты по предотвращению Сотложений парафина; бакелитово-эпоксидное покрытие характери-г4зуется высокой механической прочностью и эластичностью, не разрушается до достижения предела упругой деформации металла, * чем обеспечивается больший межремонтный период работы скважин. Чтобы предотвратить отложение парафина в межторцовых пространствах труб, при спуске труб в скважину в муфтовых соединениях устанавливают металлические или пластмассовые кольца.

2015-08-13

2015-08-13 6735

6735