Технология майонезов

Майонез – много компонентный сметанообразный продукт (эмульсия прямого типа) изготавливается из рафинированных дезодорированных растительных масел, воды, эмульгаторов и других добавок.

Высококалорийный среднекалорийный низкокалорийный

Жиры > 55% 40-55% < 40%

Классификация европейская

Майонезы – жирность не менее 80%

Салатные 50-60% жирность

Дрессинги (салатные соусы) 25-45%

Основные операции изготовления

- подготовка компонентов

- приготовление пасты в виде грубой эмульсии

- гомогенизация и фасовка.

Эти операции реализуются в периодическом или непрерывном режиме, горячим, холодным или полугорячим «Кули» способом. Используются автоматизированные непрерывные линии (непрерывные технологии), а также оборудование единичное, предназначенное для изготовления майонеза в сочетании с вспомогательным оборудованием (для периодического способа).

Способы производства майонезов.

При производстве пищевых эмульсий типа майонеза используют два способа приготовления — холодный и горячий (иногда его называют полугорячим, что с точки зрения технологии является более правильным). Существует также разновидность полугорячей обработки — так называемый метод «кули»

Холодный способ - все компоненты смешиваются при комнатной температуре. В основном, такой метод используется для производства высококалорийных майонезов (с содержанием жира 70— 80%). При производстве холодным способом средне- и низкокалорийных майонезов, необходимо строго выдерживать достаточно низкую кислотность продукта, соблюдать дозировку сахара и соли для получения оптимального содержания сухих веществ и дополнительно добавлять консервант для увеличения сроков хранения производимой продукции.

К недостаткам данного способа относятся высокая кислотность продукта, присутствие в продукте консерванта и необходимость использования только водорастворимых гидроколлоидов и модифицированных крахмалов.

При полугорячем способе производства основные ингредиенты добавляются в воду, нагретую до 95 °С; при этом происходит их * пастеризация. Затем пастеризованная масса охлаждается до температуры не выше 65 °С и только после этого в нее добавляются эмульгатор и масло. Этот способ производства позволяет исключить недостатки, присущие холодному способу (хотя резко снижать кислотность при этом способе все же не рекомендуется). Однако в случае использования нативных (а иногда и модифицированных) крахмалов, загущение смеси происходит слишком рано, и при прохождении через гомогенизатор

гель разрушается, продукт получается жидким и нестойким в хранении.Чтобы предотвратить это явление используют метод <кули», при котором тепловой обработке подвергается только раствор загустителя — крахмала в небольшом количестве воды. Готовый загуститель охлаждают и смешивают с остальными ингредиентами. Недостатком этого метода является то, что формирование эмульсии проходит в кислой среде, в присутствии соли и сахара.

Процесс приготовления майонезных эмульсий может быть как периодическим, так и непрерывным.

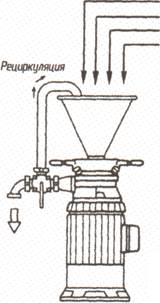

При периодическом способе все процессы проходят в одной производственной емкости (открытой или закрытой), снабженной нагревательными элементами, системой рециркуляции и перемешивающим устройством.

Вода

|

Эмульгатор Масло Уксус

Как правило, этим способом пользуются при холодном приготовлении эмульсий, а также при использовании метода «кули»,

Периодический способ приготовления майонезных эмульсий имеет два немаловажных достоинства: относительно низкую стоимость

оборудования, а также гибкость и стабильность небольшого производства.

Горячий способ приготовления майонеза дает широкие возможности для организации непрерывного производства большой мощности. Чаще всего его используют в технологиях средне - и низкокалорийных эмульсий, требующих проведения ряда подготовительных операций перед основным процессом эмульгирования.

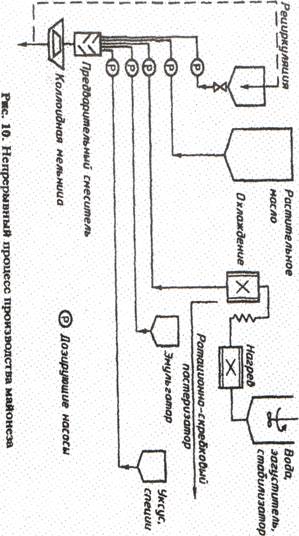

Непрерывный процесс (рис. 10) состоит, как правило, из трех стадий:

1. Приготовление загустителя (непрерывное или периодическое).

2. Дозирование ингредиентов.

3. Эмульгирование, включающее предварительное смешивание и

гомогенизацию.

|

Получение майонеза непрерывным способом

В промышленной практике существуют непрерывные и периодические линии производства майонеза.

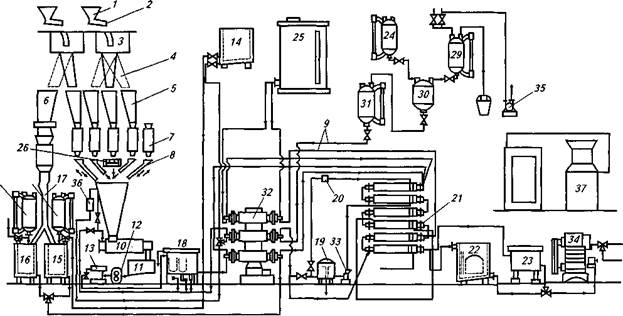

На рис. 13.1 приведена схема отечественной автоматизированной непрерывной линии А1-ЖМО по производству майонеза производительностью 1 т/ч. Линия разработана ВНИЭКИпродмаш при участии Московского филиала ВНИИЖ.

Производство майонеза на этой линии складывается из следующих основных операций: просеивание и дозирование сыпучих компонентов; приготовление их водных растворов; приготовление водно-белкового раствора, а также растворов горчицы и уксуса; приготовление эмульсии, ее пастеризация, выдержка, охлаждение, гомогенизация и фасовка.

Сухие компоненты из приемных бункеров 1 через вибропитатель 2, просеиватель 3, поворотный желоб 4 поступают в бункеры 5, а горчичный порошок - в бункер 6. Затем из бункеров 5 сухое обезжиренное молоко, сухой яичный порошок, соль, сахар и бикарбонат натрия через вибросито 7, автоматические весы 26 и вибраторы разгрузки 8 поступают в смеситель 10, куда предварительно подается необходимое количество воды. В смесителе при перемешивании происходит растворение сухих компонентов.

Полученная водно-белковая смесь поступает в фильтрующие корзины уравнительного бака 18, а оттуда насосом-дозатором 32 направляется в первый цилиндр агрегата-теплообменника 21, куда из бака 25 поступает масло, а из баков 75 и 16 - готовая горчица. Разбавленная водой уксусная кислота из бака 30 через мерник 31 направляется в шестой цилиндр агрегата-теплообменника. Полученная майонезная эмульсия через уравнительный бак 23 подается в гомогенизатор 34, затем направляется на фасовку, для чего в промышленности используется стеклянная или полимерная тара.

При ведении процесса приготовления майонеза на линии рекомендуются следующие технологические параметры:

Давление фильтрующего раствора в фильтре сдвоенном, МПа……………0,1-0,3

Давление эмульсии в цилиндрах теплообменника, МПа…………………….1,0

Температура продукта на входе в агрегат-теплообменник, °С………………..15

Температура пастеризации эмульсии в 1-1У цилиндрах

агрегата-теплообменника, °С………………………………………………........65

Температура эмульсии на выходе из агрегата-теплообменника, °С ……….15-30

Температура циркулирующей холодной воды (хладагент), °С………………1,0

Скорость циркулирующей в системе холодной воды, л/ч…………………6000

Температура циркулирующей горячей воды (теплоноситель), °С……………90

Количество горячей воды, циркулирующей в системе для

приготовления горячей воды, л…………………………………………………120

Расход пара на инжектор в системе для приготовления

горячей воды, кг/ч……………………………………………………………….70,0

Давление пара на инжектор, МПа……………………………………….....0,20-0,25

Расход сжатого воздуха, м3/т………………………………………………...120-160

Давление сжатого воздуха, МПа……………………………………………...0,6-0,8

Давление на гомогенизаторе, МПа…………………………………………...2,0-4,0

|

Рис.13.1. Технологическая схема непрерывного производства майонеза.

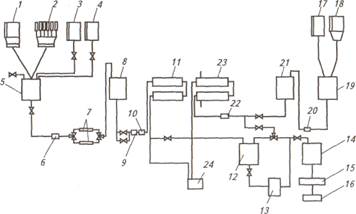

Получение майонеза на линии “Джонсон”.

В смеситель 5 сухое молоко, горчичный порошок, сахар, соль, сода), а из емкости 3 -рафинированное и дезодорированное растительное масло. В смесителе смесь тщательно перемешивается и полученная «грубая» эмульсия направляется через фильтр 7 в деаэратор 8, где удаляется воздух и ароматические вещества горчицы. Затем майонезная эмульсия при помощи насоса-дозатора 10 подается в вотатор 11 для обработки ее при температуре 53-55 °С. После этого она охлаждается во втором цилиндре вота-тора до 20-23 °С ледяной водой, температура которой 1-3 °С, и через питающий бак 12 и гомогенизатор 13 направляется в бак 14 готовой продукции, а оттуда на автомат-наполнитель 75 и автомат 16 для закатки.

При изготовлении майонезов со вкусовыми добавками в бак 14 вводятся пряно-ароматические экстракты и пряности. На линии «Джонсон» предусмотрено соответствующее оборудование, позволяющее получать салатные приправы. Для этого в смесителе 19 готовится крахмальная суспензия и через промежуточный бак 21 направляется в первый цилиндр вотатора 23, где производится тепловая обработка при 95-98 °С, а затем передается во второй цилиндр для охлаждения до 50-55 °С. Полученный крахмальный клейстер направляется в вотатор 11 для смешения с майонезной основой в соответствующих пропорциях. При этом давление продукта в вотаторе составляет 0,2-0,25 МПа. После этого полученная салатная приправа охлаждается до температуры 20 °С и через питающий бак 12 поступает в гомогенизатор 13, где при давлении 12,5-13,0 МПа гомогенизируется и перекачивается в бак готовой продукции 14, а затем на автомат наполнитель /5 и закаточный автомат 16.

приготовленный в смесителе 8 при 40-45 °С водный раствор яичного порошка. При перемешивании образуется однородная паста, которая охлаждается до 30-40 °С и насосом-эмульсатором 5 направляется в смеситель 10 вместимостью 2 м3. Сюда же из емкости 14 через весы 13 поступает взвешенное количество растительного масла, а из бачка 18 через весы 19 подается уксусно-солевой раствор, приготовленный предварительно. При этом концентрация уксусной кислоты в растворе должна быть 7-9% для высококалорийных майонезов и до 5-6% для низкокалорийных. В смесителе 10 при перемешивании двумя рамными мешалками, вращающимися с частотой 60-80 об/мин, готовится грубая майонез-ная эмульсия, которая затем диспергируется в гомогенизаторе 11 до получения тонкодисперсной эмульсии. Из гомогенизатора эмульсия поступает в бак готового майонеза 12, откуда сразу же направляется на фасовку в автомат-наполнитель 27, затем - в закаточный автомат 22 и этике-тировочный автомат 23. Майонез фасуют сразу же после выработки, так как соприкосновение с кислородом воздуха ухудшает его качество.

Майонез в герметических банках рекомендуется хранить при температуре от 3 до 18 °С в темном складском помещении.

Для мелкой фасовки майонеза наряду со стеклянными банками, используемыми наиболее широко, применяются полимерные материалы.

Основные технологические параметры периодического процесса производства майонеза следующие:

Температура воды, подаваемой в малый смеситель, °С:

для запаривания горчичного порошка…………………………………….90-100

для растворения сухого молока, сахара-песка,

бикарбоната натрия………………………………………………………35-45

Температура растворения, набухания, пастеризации компонен-

тов (горчичного порошка, сухого молока, сахара-песка, бикар-

боната натрия),°С…………………………………………………….90-95

Продолжительность растворения и пастеризации компонентов

(горчичного порошка, сухого молока, сахара-песка, бикарбоната натрия), мин…………………………………………………………20-25

Температура, °С:

охлаждения раствора (горчичного порошка, сухого молока,

сахара-песка, бикарбоната натрия)……………………………….. 30-40

растворения и пастеризации яичного порошка…………………….60-65

Продолжительность растворения и пастеризации яичного

порошка, мин…………………………………………………………..20-25

Суммарная продолжительность приготовления пасты сухих компонентов, мин:

в одном смесителе…………………………………………………..110-120

в двух смесителях……………………………………………………60-70

Температура, °С:

охлаждения майонезной пасты……………………………………..30-40

растительного масла для приготовления грубой эмульсии

майонеза………………………………………………………………20-25

Общая продолжительность ввода растительного масла на 1 т

майонеза (первоначальная скорость 4-6 л/мин, последующая -

10-12), мин………………………………………………………………45

Продолжительность ввода раствора уксуса и соли, мин……………...5-7

Давление на гомогенизаторе ОГБ для достижения стандартной

консистенции, МПа:

высококалорийных майонезов………………………………………0,9-1,1

низкокалорийных майонезов………………………………………..2,5-3,0

салатных приправ……………………………………………………12,5-13,0

Температура майонеза на выходе из гомогенизатора, °С…………….20-23

Рис. 13.2. Схема непрерывного производства майонеза и салатных приправ на линии «Джонсон»:

1 — бункер для яичного порошка; 2 — бункер шестигранный для сухих компонентов; 3 - бак приемный к весам для растительного масла; 4 - бак приемный к весам для воды и уксуса; 5 - смеситель; б, 9 и 20 - насосы; 7 - фильтр двойной; 8 - деаэратор; 10 и 22 - насосы-дозаторы; 11 - вотатор для обработки майонезной эмульсии; 12 — питающий бак; 13 — гомогенизатор; 14 — бак готовой продукции; 15 - автомат-наполнитель; 16 - закаточный автомат; 17 - бункер для крахмала; 18 — емкость для уксусного раствора; 19 — смеситель для крахмальной суспензии; 21 - промежуточный (питающий) бак; 23 - вотатор для обработки крахмальной суспензии; 24 — бак санитарного брака

2015-08-21

2015-08-21 1296

1296