Технологический процесс производства майонеза на полунепрерывной линии фирмы «Шредер» складывается из следующих операций: подготовка сухих и жидких компонентов; дозирование компонентов и приготовление фаз I, II, III, IV; дозирование фаз, температурная обработка фаз II и IV; предварительное эмульгирование; получение готового майонеза; фасовка майонеза в полимерную тару; упаковка в короба; транспортирование на склад и хранение готовой продукции.

Распределение компонентов по фазам на примере майонеза столового «Провансаль» приведено в табл. 13.3.

Порошкообразные компоненты (яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахарный песок, соль, сода) просеивают и освобождают от металлических примесей.

Порошкообразные компоненты дозируют по массе, растительное масло - по объему.

Следующим этапом технологического процесса производства майонеза является подготовка четырех фаз рецептурного набора.

13.3. Состав по фазам столового майонеза «Провансаль»

| № фаз | Компоненты | Содержание |

| I | Растительное масло | 48,4 |

| II | Растительное масло | 12,0 |

| Яичный порошок | 5,0 | |

| III | Уксусная кислота | 0,55-4,75 |

| Вода | 3,85-5,25 | |

| IV | Растительное масло | 5,0 |

| Молоко сухое обезжиренное | 1,6 | |

| Горчичный порошок | 0,75 | |

| Сахарный песок | 1,5 | |

| Соль пищевая сорт «Экстра» | 1,0-1,3 | |

| Сода пищевая | 0,05 | |

| Вода | 20,3-18,4 | |

| Итого | 100,0 |

Фаза I - растительное масло - подогревают в пластинчатом теплообменнике до

(20±2) °С.

Фаза II - суспензия яичного порошка в растительном масле - яичный порошок смешивается с растительным маслом, поступающим через счетчик объема, при температуре (65±2) °С. Температурную и механическую обработку фазы II проводят в течение 15-20 мин при частоте вращения мешалки 0,33 с'1 и циркуляции смеси центробежным насосом. После тепловой и механической обработки передают в распределительную емкость для фазы II перед насосом дозатором.

Фаза III — 10%-ный раствор уксусной кислоты – готовят смешением 80%ной уксусной кислоты и воды.

Фаза IV — растительное масло, сухое обезжиренное молоко, горчичный порошок и сода — все компоненты смешивают при (20±5) °С и частоте вращения мешалки 0,83 с-1. После образования гомогенной суспензии подают воду, сахарный песок и соль. Для улучшения перемешивания осуществляют циркуляцию с помощью центробежного насоса в течение 10-15 мин, после чего фаза IV перекачивается в распределительную емкость перед насосом-дозатором.

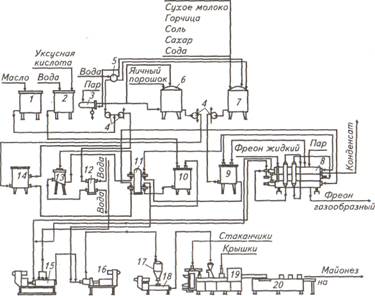

На полунепрерывной линии фирмы «Шредер» майонез получают по технологической схеме, приведенной на рис. 13.6.

|

| хранение |

Рис. 13.6. Технологическая схема производства майонеза на линии фирмы «Шредер»

В емкость 1 поступает рафинированное дезодорированное растительное масло. Просеянные сухие компоненты (яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахарный песок, соль, сода пищевая) взвешиваются на весах в соответствии с распределением рецептурного набора по фазам и направляются в емкости 6 к 7 для приготовления фаз II и IV.

Для приготовления фазы II из емкости / насосом 4 через счетчик объема 5 и теплообменник 3 подается в емкость 6 растительное масло

температурой (65±2) °С и загружается яичный порошок, происходит перемешивание и пастеризация фазы II. Далее фаза II поступает в распределительную емкость 14, из которой насосом-дозатором 11 направляется на охлаждение до (15±5) °С в охлаждающий цилиндр комбинатора-теплообменника 8 и далее в комбинатор-эмульсатор (гомогенизатор) 75.

В емкость 7 для приготовления фазы IV из емкости 1 насосом 4 через счетчик объема 5 перекачивается растительное масло, и подаются предварительно взвешенные сухое обезжиренное молоко, горчичный порошок и сода. Затем подается вода через счетчик объема 5 и вводятся остальные сухие компоненты (сахарный песок и соль). После перемешивания фаза IV направляется в распределительную емкость 9, откуда насосом-дозатором 11 перекачивается на пастеризацию в нагревательный цилиндр комбинатора-теплообменника 8. Пастеризация производится при (82±2) °С с выдержкой при этой температуре в течение 6 мин. Затем во втором охлаждающем цилиндре комбинатора-теплообменника 8 фаза IV охлаждается до (15±5) °С. Давление на выходе из охлаждающих цилиндров должно быть 0,15-0,20 МПа. Из комбинатора теплообменника фаза IV направляется в комбинатор-эмульсатор 15.

Фазу III - 10%-ный раствор уксусной кислоты - готовят в баке 2.

Растительное масло (фаза I) через пластинчатый теплообменник 12 и распределительную емкость 13 насосом-дозатором 11 подается в комбинатор-эмульсатор 75. Образующаяся в нем предварительная эмульсия направляется для гомогенизации в виско-ротор 16, где смешивается с 10%-ным раствором уксусной кислоты (фаза III), подаваемым насосом-дозатором 77 из емкости 10. Майонезная эмульсия гомогенизируется в виско-роторе 16 путем продавливания через зазор между статором и ротором (от 0,1 до 1,5 мм) при частоте вращения вала ротора 13,3-15,0 с-1.

Готовый майонез поступает в емкость 17, откуда винтовым насосом 18 подается в дозатор фасовочной машины 19, которая разливает майонез в стаканчики из ПВХ вместимостью 250 г. Из фасовочной машины стаканчики с майонезом направляются на автомат 20 для укладки в ящики из гофрированного картона. Автомат укладывает по 4 стаканчика в 3 ряда и 3 слоя (36 шт.) в каждый ящик. Обандероленные ящики направляются на склад, где готовая продукция хранится до отправления потребителю при температуре

0—18 °С и относительной влажности воздуха не более 76%.

2015-08-21

2015-08-21 1259

1259