Эффективность работы погрузочно-разгрузочных и растари-вающих установок на поверхностных складах ВМ зависит от расположения хранилищ на местности. Перед выбором территории под склад ВМ необходимо предварительно выбрать оптимальную схему планировки хранилищ, подъездных путей и площадки для хранилища, подсобные помещения, подъездные пути, а также растаривающие установки могут располагаться в различной последовательности. Однако во всех случаях работа на них должна соответствовать правилам безопасности.

Хранилища должны быть размещены таким образом, чтобы к ним можно было подвести железнодорожные пути и автодороги.

Наиболее широко применяются два типа поверхностных складов: с фланговым расположением железнодорожных путей относительно хранилищ; с расположением железнодорожных путей вдоль нескольких хранилищ.

При фланговом расположении от железнодорожных путей отведены отдельные ветви к каждому хранилищу. Хранилища располагаются в два ряда. В средней части территории между рядами хранилищ прокладывается автодорога с ответвлениями к каждому хранилищу. По каждую сторону от дороги вблизи хранилищ располагаются искусственные водоемы с пожарными сараями. За пределами опасной зоны размещаются тара, площадка для растаривания ВВ и другие подсобные помещения.

Если хранилища расположены на территории в три ряда, к каждому из них подводится железнодорожный путь. При таком расположении хранилищ автодорогу подводят с противоположной стороны от железной дороги, чтобы обеспечить независимые подъезды для обоих видов транспорта. Хранилища в этом случае должны иметь противоположные двери и рампы, обеспечивающие одновременность работы железнодорожного транспорта и автотранспорта.

Расположение железнодорожных путей на поверхностных складах ВМ должно удовлетворять требованиям Правил технической эксплуатации железных дорог России, правилам безопасности и обеспечивать условия полной механизации погрузочно-разгрузочных работ и работ по растариванию и механизированной погрузке ВМ в зарядные машины.

Планировка поверхностных складов ВМ может быть и другой в зависимости от емкости склада, рельефа местности, наличия или отсутствия железнодорожных путей и других условий. Однако во всех случаях они должны соответствовать требованиям правил безопасности и максимальной механизации всех видов работ.

К хранилищам, площадке по растариванию ВВ, подсобным зданиям и сооружениям должны быть подведены автодороги с асфальтовым покрытием. Ширина дороги не менее 3,5 м. Для улучшения маневровых операций возле каждого хранилища на всю его длину со стороны подъезда автомашин следует устраивать площадки шириной 10—15 м для выполнения маневров автомобилей. В районе растаривающего комплекса размещается подъездной путь для выгрузки ВВ, загрузки зарядных машин и машин для пустой тары.

На большинстве действующих складов ВВ принята схема с выгрузкой мешков ВВ на поддоны, с их доставкой на место хранения ВВ хранится на поддонах и по мере необходимости электропогрузчиком доставляется на автомашины или к месту растаривания. Механизация работ на складах ВМ сводится к загрузке поддонов и рациональной работе электропогрузчиков или электрокаров.

ПРИМЕНЕНИЕ ПОДДОНОВ НА СКЛАДАХ ДЛЯ РАЗМЕЩЕНИЯ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Взрывчатые вещества на предприятия обычно поступают в мешках и в ящиках. Для повышения производительности погру-зочно-разгрузочных работ широко применяют поддоны, изготовляемые из материалов, не дающих искры.

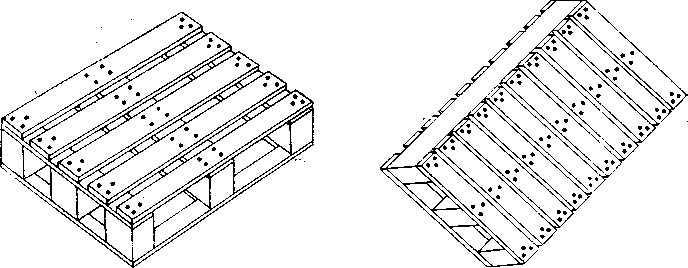

Рис. 15. Четырехзаходные деревянные Рис. 16. Двухзаходные деревянные

поддоны; поддоны

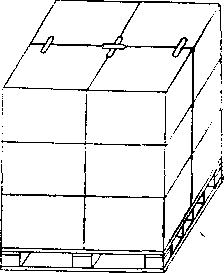

Поддоны могут быть двух и четырехзаходные. Более удобны в эксплуатации четырехзаходные поддоны (рис. 15). При работе с ними вилки электропогрузчика могут вводиться с любой стороны. Это способствует увеличению производительности погрузчиков. Однако четырехзаходные поддоны не имеют требуемой прочности и сложны в изготовлении.

В двухзаходных деревянных поддонах (рис. 16) вилки электропогрузчика могут быть введены только с двух противоположных сторон, но они прочнее и проще в изготовлении.

Размеры поддонов для складов ВМ должны определяться величиной площадки пола вагона, зазорами между мешками или ящиками с ВВ, между поддонами и стенками вагонов, а также шириной дверных проемов и прохода между штабелями в хранилище.

Для поверхностных складов поддоны следует изготовлять размерами 800X1200 мм с высотой зазора для ввода вилок между настилами не менее 80 мм. Деревянные поддоны следует изготовлять хорошей древесины с минимальным количеством сучков и трещин и влажностью не более 20%. При устройстве поддонов для повышения их прочности необходимо применять витые гвозди и болты, головки которых должны быть утоплены в древесину не менее чем на 5 мм. Затраты на изготовление одного двухзаходного поддона составляют около 10 руб.

Отраслевой лабораторией КазПТИ разработан ряд приспособлений для перевозки ВВ. Строп-контейнер служит для пакетной грузопереработки патронированных и гранулированных ВВ в бумажной, картонной, деревянной и комбинированной таре всех типоразмеров. Пакеты формируются на поддоне в соответствии с разработанными способами формирования и стягиваются стропами. Все операции с пакетами осуществляются электропогрузчиком или тельфером со специальным захватом. В хранилище пакеты хранятся в два яруса по высоте.

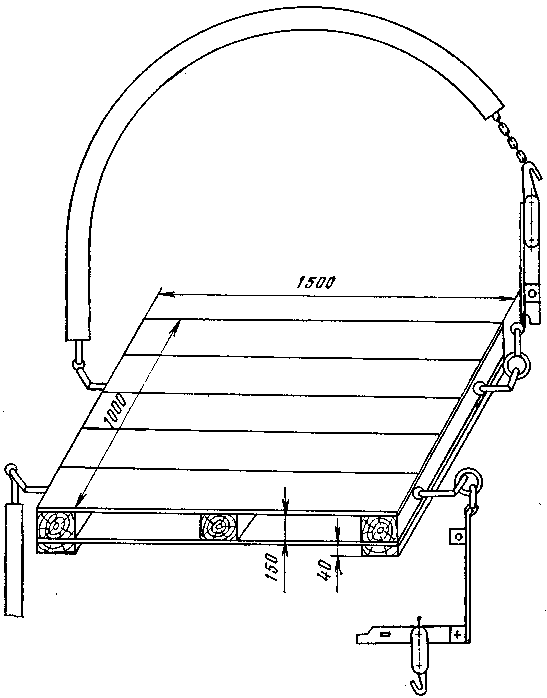

Рис. 17. Строп-контейнер СВВ

Техническая характеристика строп-контейнеров СВВ (рис. 17)

Грузоподъемность, т................ 1,0

Основные размеры поддона, мм 1500 X 1000 X 160

Допустимая высота пакета с поддоном, мм.. 1300

Длина стропы, мм................ 2800

Тип стяжного устройства....... Рычажный

Усилие стягивания строп, кН.. 3

Усилие на рукояти, кН................. 0,4

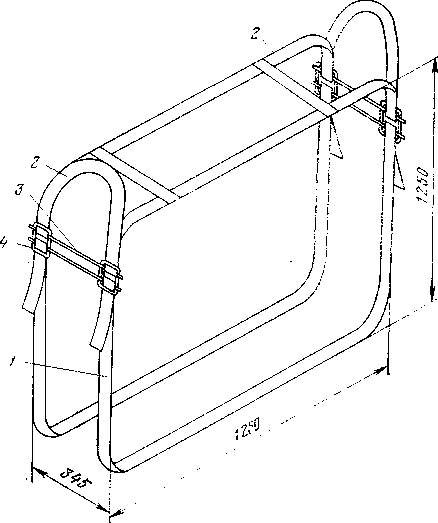

Рис. 18. Строп-контейнер СК-1

Техническая характеристика строп-контейнера СК-1 (рис. 18)

Грузоподъемность, т.................. 0,9

Основные размеры пакетов, мм 1200X800

Масса пакета, кг............... 3,5

Запас прочности........... 5-кратный

Использование............. До 50 раз

Срок службы...................... Не менее 3 лет

При подъеме пакета петли замыкающей ленты 2 перемещаются в пряжках, состоящих из рамки 3 и подвижных зажимов 4. Благодаря этому пакет плотно обтягивается и зажимается несущей лентой 1.

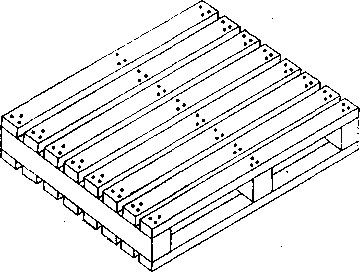

Техническая характеристика поддона 2П-2 (рис. 19)

Масса поддона, кг.......... 20 — 25

Основные размеры, мм.. 800 X 1200 X 150

Допустимая нагрузка, т:

статическая.......................... 4

динамическая................. 1

Наиболее дешевы и долговечны штампованные поддоны из пластмассы, а также из прессованной бумаги, пропитанной пластмассой.

Рис. 19. Поддон 2П-2

Рис. 20. Форма укладки ящиков с ВВ на поддоны

Ящики с ВВ на поддоны следует укладывать в два ряда по две стопки в каждом ряду, расположенных длинной стороной вдоль поддонов (рис. 20).

При укладке мешков с ВВ на поддоны их нужно перевязывать так, чтобы мешки верхнего ряда были повернуты по отношению к нижним на 90°. Такой способ укладки мешков на поддоны достаточно надежен и прост в исполнении (рис. 21).

При укладке ящиков и мешков на поддоны высота их вместе с поддоном не должна превышать высоту дверного проема, чтобы не ограничивать видимость для водителя электропогрузчика.

Применение поддонов позволяет перевозить электропогрузчиком одновременно 10—15 мешков, что значительно сокращает время погрузочно-разгрузочных работ, увеличивает грузооборот склада и повышает производительность труда рабочих.

Возможна также транспортировка ВВ в контейнерах, предназначенных для сыпучих и штучных материалов. В специальных контейнерах, изготовленных из дерева, пластмассы или из металлов, не дающих искры, можно транспортировать ВВ первой группы.

ЦНИИ РЖД и другие организации разработали ряд малогабаритных контейнеров грузоподъемностью 0,75 т, предназначенных для перевозки грузов в крытых вагонах. Малогабаритный контейнер конструкции ЦНИИ РЖД изготовлен из древесины и алюминиевых сплавов. Его корпус состоит из штампованных частей толщиной 6 мм, соединенных между собой с помощью алюминиевых поясов. Контейнер снабжен ножками для создания зазора, необходимого при работе погрузочных машин; а также строповочным приспособлением. В контейнерах имеется двухстворчатая дверь с надежными запорами. Размеры контейнера 1250ХП00Х1065 мм, масса 97 кг, грузоподъемность 653 кг (нетто). В них можно перевозить ВВ только в патронированном виде. Для перевозки ВВ может быть использован малогабаритный складывающийся алюминиевый контейнер, состоящий из четырех подвижных штампованных секций. Размеры секций рассчитаны таким образом, чтобы каждая вышележащая секция могла свободно входить в нижнюю. В сложенном виде объем контейнера в три раза меньше, чем в рабочем положении. Между каждой секцией имеются уплотнители из губчатой резины. Масса контейнера 86 кг, грузоподъемность 664 кг. В них можно перевозить ВВ как в патронированном, так и в насыпном виде.

Насыпные ВВ можно перевозить и хранить в эластичных контейнерах, изготовленных из неопрена, полиэтилена, нейлоновых тканей и других синтетических материалов. Для удобства погрузочно-разгрузочных работ контейнер снабжен прочными кольцами, прикрепленными к прочному тяговому поясу. Эластичные контейнеры легки, в порожнем состоянии их можно складывать в пакеты.

Контейнерный способ доставки ВВ позволяет полностью механизировать погрузочно-разгрузочные работы на всем пути их следования.

ТИПОВЫЕ СКЛАДЫ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Склады ВВ должны обеспечить безопасность и возможность полной механизации погрузочно-разгрузочных работ.

Известны типовые хранилища ВВ, состоящие из отдельных секций вместимостью по 60 т, площадью 316 м2 (рис.22). Четыре таких секции соединяются и составляют хранилище вместимостью 240 т, площадью 1265 м2. Коэффициент использования площади в хранилищах ВВ составляет 0,3. Для механизации работ на таких складах можно использовать напольное подъемно-транспортное оборудование.

На базисных складах для механизации погрузочно-разгрузочных работ используются аккумуляторные погрузчики ЭПВ-1 во взрывобезопасном исполнении в сочетании с двухзаходными поддонами. Применение поддонов позволяет одновременно перевозить 25 мешков или ящиков с ВВ. Поддоны в хранилищах размещаются в один ряд. Расстояние между штабелями ВВ, уложенными на поддоны, составляет 1450 мм. Такие типы складов ВВ используются на многих предприятиях.

Наиболее полное использование площади хранилищ и эффективная механизация работ со штучными грузами, контейнерами и грузами на поддонах обеспечивается при применении кранов-штабелеров.

Разработан тип хранилища ВВ с штабелем, в качестве которого может быть использован мостовой одно- балочный кран облегченного типа, грузоподъемностью 3—5 т с пролетом около 11 м во взрывобезопасном исполнении. Управление краном осуществляется с пола. Краны, оборудованные устройствами телескопического типа, позволяют формировать штабеля высотой до 2,5 м. С помощью крана-штабелера выполняются все подъемно-транспортные работы внутри хранилища. В комплексе с ним внутри хранилища могут работать электропогрузчики во взрывозащищенном исполнении. Применение таких типов складов ВВ позволяет повысить коэффициент использования площадей до 0,5.

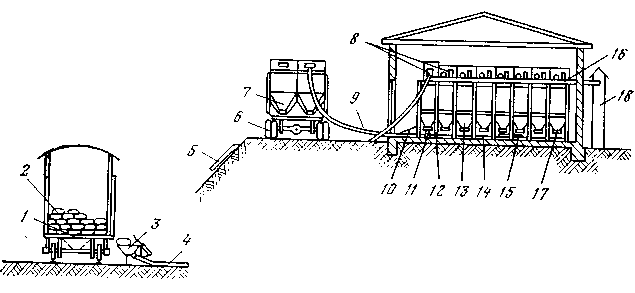

На отдельных предприятиях построены и действуют базисные склады ВМ, на которых все технологические процессы комплексно механизированы. На таких базисных складах предусматривается выполнение операций по растариванию мешков с гранулированными ВВ непосредственно в вагоне по транспортировке ВВ в бункера хранилища и хранению в них ВВ с последующей разгрузкой в транспортные сосуды для доставки к месту потребления. Схема комплекса базисного склада ВМ приведена на рис. 24.

Рис. 24. Механизированный базисный склад ВВ:

1 — вагон;

2 — мешки ВВ;

3 — растариватель-погрузчик;

4 и 5 — транспортные трубопроводы ВВ;

6 — транспортио-зарядная машина;

7— бункер;

8 — краны;

9 — погрузочный шланг;

10 — заземление;

11 — весы;

12 — рама для установки бункера;

13— бункер-хранилище ВВ;

14 — самоходные тележки;

15 — пневмодозатор МПД-2;

16 — рукавный фильтр;

1 7 —шибер;

18 — батарея фильтров

Железнодорожный вагон с мешками подается на разгрузочную площадку, на которой находится также механический растариватель-погрузчик РПП-1, во время работы соединенный трубопроводом с автосамосвалом, оборудованным двумя бункерами, или непосредственно с хранилищем.

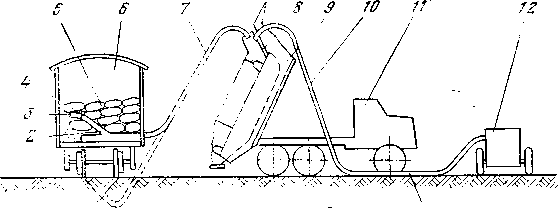

При загрузке самосвалов из хранилища используется гибкий трубопровод, находящийся в хранилищах. Здесь же на раме установлены бункера. Вместимость каждого из них составляет 4 т и равна вместимости автосамосвала. Бункера снабжены рукавными фильтрами и герметизируются шиберами. Для учета количества ВВ в бункерах применяют гидравлические весы. Верхняя часть бункеров герметизируется кранами. Для выгрузки ВВ из железнодорожных вагоне используют вакуумный растариватель (рис. 25), состоящий из сопла, крана управления, вакуумных трубопроводов, связанных с бункером автосамосвала. Для создания разрежения в бункере самосвала используют вакуум-насосы. Трубопровод, идущий к вакуум-насосу, снабжен фильтром, который перед разгрузкой железнодорожного вагона осматривается и очищается встряхиванием в ящике. Разгрузка железнодорожных вагонов выполняется по двум схемам.

Первая схема предусматривает вакуумное растаривание, погрузку в автотранспорт для доставки гранулированных ВВ в хранилище. В железнодорожный вагон доставляют вакуумные шланги с соплом вакуумного растаривателя, которым прокалывают мешки с гранулированным ВВ. Через сопла по трубопроводу ВВ поступает в бункера автосамосвала, где происходит его отделение от воздуха. Отработанный воздух через вакуумный трубопровод отсасывается из бункера вакуум-насосом. После загрузки бункеров вакуумные трубопроводы отсоединяются, кузов автосамосвала опускается и ВВ транспортируется в хранилище.

Рис. 25. Схема вакуумного способа растаривания и погрузки ВВ:

1 — бункер; 2 и 7 — шланги вакуумирования; 3 — сопло; 4 — кран; В — мешки с ВВ; 6 — вагон; 7—бункер зарядной машины; 9 — осадительная сетка; 10 — шланг вакуумный; 11 — автосамосвал; 12 — вакуум-насос; 13 — трубопровод с фильтром

Разгрузка ВВ из автосамосвала в бункера хранилища выполняется с помощью съемного пневмодозатора МПД-2. Пневмодозатор устанавливают под бункером, открывают шибер и ВВ подают по трубопроводу из автосамосвала в бункер хранилища, еде ВВ оседает, а отработанный воздух через рукавный фильтр уходит в атмосферу.

Вторая схема предусматривает механическое растаривание и пневмотранспорт ВВ в хранилища. Мешки с ВВ подаются вручную или конвейером в лоток растаривателя-пневмопогрузчика. В приемном лотке эти мешки удерживаются направляющими. С помощью пневмоцилиндра двухперая вилка с шипами по габаритной сетке подводится под крайний мешок и с помощью тягового пневмоцилиндра поднимается вверх. При этом шипы вилки прокалывают мешок и торцы его приподнимаются. Затем посредством тягового пневмоцилиндра мешок протягивается над неподвижным ножом и разрезается. ВВ из разрезанного мешка поступает через сетку в непрерывно работающий пневмодозатор. Для полного высыпания материала вилка колеблется в вертикальной плоскости. Порожние мешки сбрасываются с вилки при ее резком повороте до упора. Затем вилка опускается на сетку, и цикл повторяется. При небольшом количестве слежавшегося материала дробление и просеивание его выполняется возвратно-поступательными движениями вилки по плоскости габаритной сетки.

Растариватель во время работы может находиться у дверей железнодорожного вагона или в самом вагоне, что сокращает расстояние подноски мешков с ВВ. Пневматическая погрузка гранулированных ВВ может производиться в стационарные емкости, которые располагаются от вагона на расстоянии до 400 м или в бункера транспортно-зарядных машин. Ниже приводятся технические характеристики оборудования для растаривания и погрузки ВВ.

Хранение гранулированных ВВ в бункерах производится при закрытых шиберах и перекрытых кранах, т. е. в условиях полной герметизации. Срок хранения гранулитов — 45 дней, граммонитов и акватолов — 90 дней. Для предохранения от слеживания, в случае необходимости, ВВ перекачиваются в резервные порожние бункера, которые затем должны быть загерметизированы.

Для доставки ВВ из базисного склада к месту ведения взрывных работ перегрузка из бункера хранилища в бункер автосамосвала выполняется с помощью пневмодозатора, установленного на самоходной тележке, оборудованной пневмодвигателем. Тележка с пневмодозатором подводится под течку разгружаемого бункера. Затем в отверстие шибера и паз пневмодозатора устанавливается фиксатор. Перемещаясь, пневмодозатор открывает шибер. Бункер автосамосвала и пневмодозатор соединяются гибким трубопроводом. После включения сжатого воздуха ВВ транспортируется в бункер автосамосвала. Для сокращения времени погрузки одновременно могут работать два пневмодозатора. После загрузки бункеров автосамосвала кузов опускается и ВВ транспортируется на карьер или шахту.

2015-08-21

2015-08-21 1194

1194