Техника взрывных работ, независимо от применяемого способа взрывания, включает выполнение важного процесса – заряжания шпуров и скважин.

В настоящее время этот процесс механизирован, т.е. заполнение шпуров, скважин и других емкостей взрывчатыми веществами производится с помощью специальных зарядных машин, допущенных Ростехнадзором России к постоянному применению.

Механизированное заряжание выполняется взрывниками, которые прошли курс обучения по механизированным способам заряжания и безопасной эксплуатации зарядных устройств, сдали экзамены экзаменационной комиссии и получили соответствующие удостоверения.

Механизированному заряжанию подлежат патронированные, водонаполненные или россыпные гранулированные ВВ, относящиеся по степени опасности при хранении и транспортировании ко II группе и не содержащие в своем составе нитроэфиров, гексогена или тэна.

Схемы и средства механизации взрывных работ на открытых работах.

Зарядные машины изготавливаются 2-х видов:

1. для заряжания скважин игданитом и гранулированными ВВ заводского производства,

2. для заряжания скважин водосодержащими ВВ.

| Тип зарядной машины | Техническая производительность не менее кг/мин | Грузоподъемность по ВВ не менее, тонн | Диаметр заряжаемой скважины, мм |

| МЗ-1 | |||

| МЗ-2 | |||

| МЗ-3 | |||

| МЗ-4 | |||

| МЗ-5 | |||

| МЗ-2 В | |||

| МЗ-3 В | |||

| МЗ-4 В | |||

| МЗ-5 В | |||

| МЗ-8, МЗ-12 | Более 40 | Более 200 |

Машины для водосодержащих и эмульсионных ВВ

В смесительно-зарядные машины «Акватол-1У» - 10 тонн; «Акватол-3» - 30 тонн; «Поремит-1У» - 6 тонн – для транспортирования эмульсии и газогенерирующей добавки, их смешивания для получения эмульсионного ВВ (поремита) и заряжания обводненных скважин под столб воды.

СХЕМЫ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ВЗРЫВНЫХ

РАБОТ

ТЕХНОЛОГИЧЕСКИЕ ПРЕДПОСЫЛКИ ВЫБОРА СХЕМ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ВЗРЫВНЫХ РАБОТ В КАРЬЕРАХ

Выбор схемы комплексной механизации взрывных работ является исходным этапом при разработке комплекса отдельныхмашин.

Основными технологическими предпосылками при выборе схем комплексной механизации взрывных работ являются:

1. Высокая безопасность работ. Комплекс машин по механизации работ с ВВ должен в первую очередь отвечать условиям безопасности и надежности работ как отдельного механизма, так и целого комплекса машин и механизмов. В безопасности работы с ВВ огромное значение имеет контакт с ними рабочих. При выборе схем наиболее целесообразными будут те схемы, которые исключают контакт рабочих с ВВ или создают условия минимального контакта рабочих с ВВ.

2. Высокая производительность труда и минимальные объемы работ, выполняемых вручную. На современных горных предприятиях большой объем работ с ВВ немеханизирован, в отдельных случаях ВВ три—пять раз подвергается ручной перевалке. Даже на некоторых механизированных комплексах ВВ один-два раза подвергается ручной обработке. Поэтому при выборе схем комплексной механизации необходимо стремиться к тому, чтобы объем ручных операций с ВВ был минимальным.

3. Применяемая схема комплексной механизации или ряд принятых для данного предприятия схем должны позволять механизировать заряжание двух-трех типов ВВ, иметь одинаковую нагрузку на все машины и механизмы, повысить экономическую эффективность взрывных работ, сократить сроки заряжания скважин и увеличить масштаб массовых взрывов.

Выбор схем комплексной механизации должен определяться технологическими и организационными предпосылками и учитывать все факторы, влияющие на выполнение работ.

На выбор схем оказывают влияние следующие факторы.

1. Тип взрывчатых веществ: гранулированные ВВ; простейшие ВВ типа игданит; водонаполненные ВВ.

2. Мощность предприятия — большой производственной мощности с объемом взрывных работ 10—50 тыс. т ВВ в год; средней производственной мощности с объемом взрывных работ 1— 10 тыс. т ВВ в год; небольшой производственной мощности с объемом взрывных работ 200—1000 т в ВВ в год:

3. Условия доставки ВВ на предприятия — в мешкотаре в вагонах МПС; в мешкотаре в вагонах предприятия-получателя ВВ; в специальных контейнерах; в специализированных цистернах.

4. Стадия развития предприятия: а) эксплуатация действующего предприятия с построенными базисными складами ВМ; б) реконструкция базисных складов ВМ; в) проектирование базисных складов; г) создание и проектирование крупных межотраслевых комплексно-механизированных предприятий по ведению взрывных работ с механизированными базисными складами.

Технологическая схема комплексной механизации определяет последовательность выполнения всех работ с учетом рассмотренных выше технологических и организационных факторов.

При выборе схемы комплексной механизации взрывных работ для предприятия, использующего несколько типов ВВ, например гранулированные ВВ промышленного приготовления, игданиты и водонаполненные ВВ, методом технико-экономического анализа делается оценка сначала выбора той или иной схемы для одного типа ВВ, а затем и экономическое обоснование применения двух-трех типов ВВ и схемы комплексной механизации взрывных работ. В соответствии с принятой схемой разрабатывается иля применяется серийно выпускаемый комплекс машин и механизмов для заряжания скважин. Таким образом, выбору схем комплексной механизации взрывных работ на предприятии должна предшествовать большая работа по глубокому анализу организационных и технологических факторов, а затем — технико-экономическое обоснование выбранной схемы механизации для каждого ВВ и всего комплекса машин и механизмов для заряжания всех типов ВВ.

СХЕМА КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ

ПРИ ИСПОЛЬЗОВАНИИ ПРОСТЕЙШИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

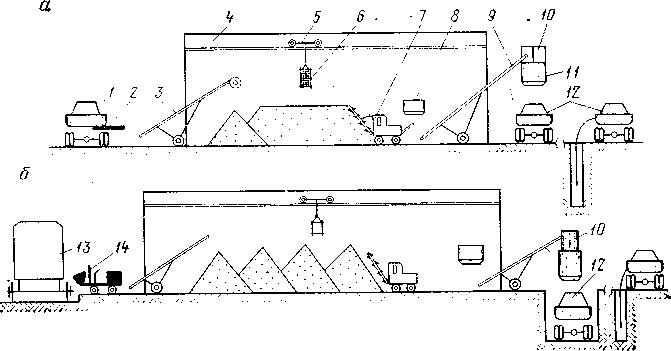

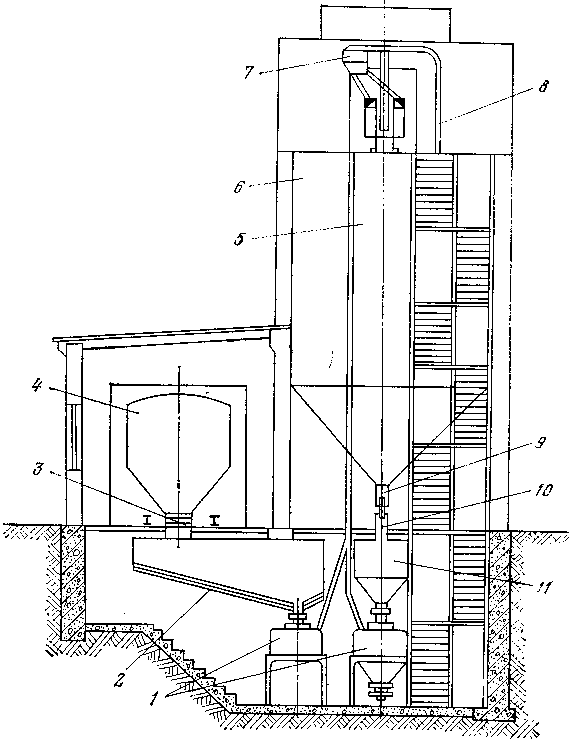

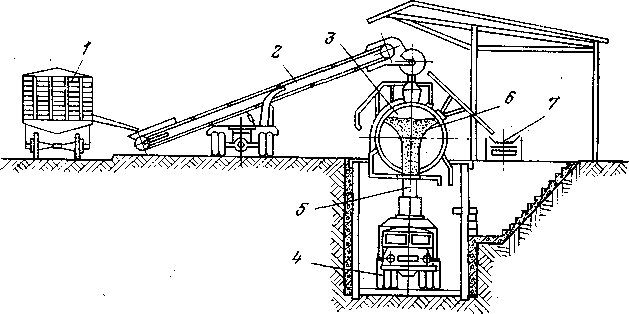

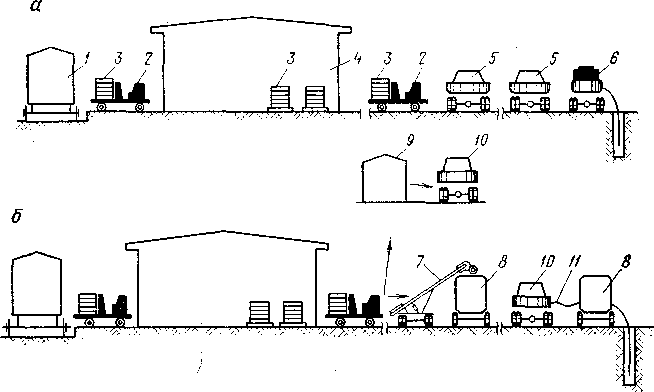

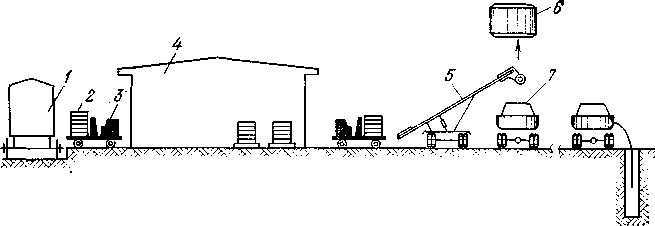

Рис. 1. Схема комплексной механизации при работе с игданитом и доставке аммиачной селитры автомобильным транспортом (а) и железнодорожным транспортом (б)

При использовании на предприятии простейших ВВ (игданитов) экономическая эффективность их применения будет повышаться при комплексной механизации работ по доставке, приготовлению и заряжанию. В этих условиях огромное значение имеет выбор схем комплексной механизации.

В практике нашей страны и за рубежом применяют много схем комплексной механизации по доставке компонентов, приготовлению и заряжанию простейших ВВ.

Рассмотрим шесть основных схем, описанных в литературе, применяемых на практике и рекомендуемых к использованию их на горных предприятиях.

I. Схема комплексной механизации при автомобильной доставке аммиачной селитры (рис. 1) может быть использована в том случае, когда горное предприятие размещается в радиусе 100 км от завода изготовителя аммиачной селитры. В этом случае доставку аммиачной селитры целесообразно производить в машинах 1 типа (цементовоз) в россыпном виде. Аммиачная селитра доставляется в россыпном виде, сжатым воздухом по шлангу 2 подается на ленточный конвейер 3, затем в здание 4 для хранения. В здании мостовой кран 5 с бадьей 6 перемещает аммиачную селитру по территории склада и в бункер 8 с роторной дробилкой. В здании склада находится погрузчик 7 аммиачной селитры в бадьи. После роторной дробилки аммиачная селитра подается на наклонный ленточный конвейер 9 и по нему в смесительную установку 10. Приготовленный, в смесительной установке игданит попадает в бункер-накопитель 11 и по мере потребности загружается в зарядную машину 12. Зарядная машина доставляет ВВ на карьер и заряжает им скважину.

При отсутствии цементовозов аммиачная селитра может доставляться на предприятия в зарядных машинах с пневматическими диафрагмами и выгружаться самотеком в приемный лоток ленточного конвейера. На указанной схеме подача аммиачной селитры при необходимости может производиться в лоток конвейером 9 и передаваться в смесительную установку для приготовления игданита. Тем самым сокращается объем перегрузок и повышается экономическая эффективность схемы.

Достоинства схемы: отсутствует ручной труд; при подборе необходимой техники можно достигнуть высокой производительности установки; высокая надежность и простота схемы. Однако перегрузка аммиачной селитры и ее автомобильная подача снижают экономическую эффективность схемы. Эта операция может быть исключена при непосредственной подаче аммиачной селитры на конвейер 9 для передачи в смесительную установку.

Указанная схема принята в установке «Кривбасс» предприятия «Кривбассвзрывпром».

П. Схема комплексной механизации при доставке аммиачной селитры железнодорожным транспортом в россыпном виде. Схема комплексной механизации доставки и хранения компонентов, приготовления и заряжания игданитов (рис. 1,6) может быть применена в том случае, когда горное предприятие размещается на значительном расстоянии от завода—изготовителя аммиачной селитры и последняя подается на горное предприятие в железнодорожных вагонах 13 в россыпном виде. Выгрузка аммиачной селитры из вагона на конвейер выполняется с помощью ковшового погрузчика 14 или вакуумной установки. Остальные процессы: хранение, перегрузка, дробление, смешивание и погрузка в зарядную машину осуществляются по схеме I. Если в качестве средств доставки аммиачной селитры принять саморазгружающиеся вагоны-хопперы, то схема приобретает индивидуальный вид. В этом случае аммиачная селитра попадает непосредственно на конвейер, а затем до зарядной машины все операции проходят по схеме I.

Достоинства схемы: отсутствие ручного труда и контакта рабочих с ВВ; высокая производительность комплекса; надежность и простота применяемой схемы.

Недостатки: возможность слеживания аммиачной селитры в вагоне во время транспортирования; перегрузка селитры на складе; не разработан вопрос выгрузки аммиачной селитры из вагонов.

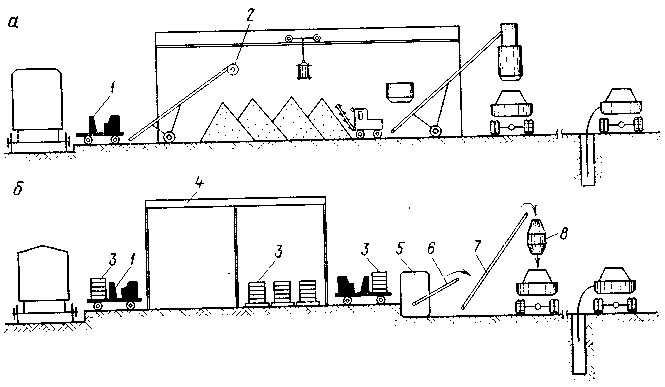

III. Схема комплексной механизации при доставке аммиачной селитры железнодорожным транспортом в мешкотаре. Аммиачная селитра в мешкотаре доставляется на горное предприятие в железнодорожных вагонах (рис. 2, а). Загрузка вагонов аммиачной селитрой в мешкотаре наиболее целесообразна штабелями без поддонов.

Для выгрузки аммиачной селитры из вагонов целесообразно использовать машину / с вакуумным захватом. Машина работает

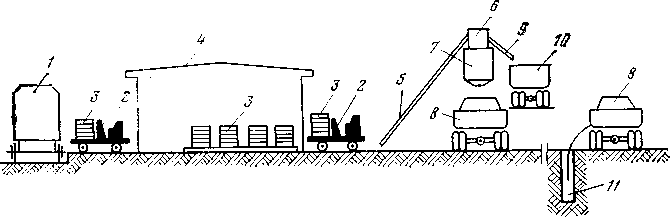

Рис. 2. Схема комплексной механизации заряжания игданитом при доставке аммиачной селитры железнодорожным транспортом в мешкотаре

в комплексе с ленточным конвейером, часовая производительность комплекса 300—360 мешков. После выгрузки из вагона мешки с аммиачной селитрой по конвейеру попадают в растариватель 2. После растаривания аммиачная селитра хранится в здании. Все последующие операции выполняются по схемам I—П.

Достоинства схемы: высокая производительность по выгрузке аммиачной селитры из вагона; отсутствие ручного труда и контакта рабочих с селитрой; высокая производительность комплекса.

IV. Схема комплексной механизации при доставке аммиачной селитры в железнодорожных вагонах и хранении ее в мешкотаре (рис. 2,6). Аммиачная селитра доставляется на предприятия в железнодорожных вагонах. Выгрузка мешков с аммиачной селитрой и формирование пакетов на поддонах выполняются вручную. Пакеты мешков на поддонах 3 с помощью электропогрузчика доставляются в здание 4 и остаются там для длительного храпения.

С помощью электропогрузчика поддоны доставляются к месту растаривания и мешки вручную подаются в установку 5. В качестве смесительной установки применяется ИСИ-1, которая производит растаривание, рыхление аммиачной селитры, ее просеивание и смешивание с дизельным топливом. Готовый игданит передается конвейером 6 на шнековый транспортер 7, далее — в бункер-наполнитель 8, а затем в зарядную машину. Зарядная машина доставляет ВВ на карьер и выполняет заряжание.

Достоинства схемы: хранение аммиачной селитры в мешках уменьшает число перегрузок. Недостатки: применение ручного труда при формировании пакетов на поддонах и выгрузке в уста-

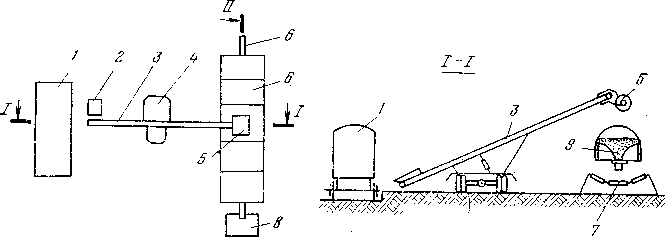

Рис. 3. Схема комплексной механизации при работе игданитом и хранении аммиачной селитры в хранилищах с пневмодиафрагмами

. Недостатки: применение ручного труда при формировании пакетов на поддонах и выгрузке в установку; слеживание аммиачной селитры в мешках при хранении на складах.

Рассмотренная схема применена при разработке варианта комплексной механизации приготовления игданита во ВНИИ-1 для п. о. «Северовостокзолото».

V. Схема комплексной механизации при хранении аммиачной селитры в специальных емкостгх. Для уменьшения объема перегрузочных работ, исключения ручного труда и контакта людей с аммиачной селитрой и ВВ может быть предложена схема комплексной механизации (рис. 3), отличительной особенностью которой является то, что аммиачная селитра хранится в емкостях с пневматическими диафрагмами. Пневматические диафрагмы периодически рыхлят содержащуюся в емкостях аммиачную селитру, не давая ей слеживаться, и при необходимости обеспечивают быструю выгрузку аммиачной селитры. В условиях Кривбасса ячейка такого хранилища испытана в течение четырех месяцев и показала высокую эффективность хранения аммиачной селитры.

Аммиачная селитра поступает на предприятие в вагонах в растаренном виде или в мешкотаре. И в том и другом случае имеются механизмы 2 для выгрузки селитры на конвейер 3 растаривающей установки 4, 5. Если селитра подается в растаренном виде в обычных вагонах, то подачу ее на ленту конвейера производят с помощью погрузчика, если — в саморазгружающихся вагонах, то разгрузка ее идет прямо на ленту. Если селитра подается в мешкотаре, то выгрузка из вагонов идет с помощью погрузчиков с вакуумными захватами.

Выгруженная селитра подается на конвейер передвижного растаривателя, затем в головку растаривания 5 и высыпается в секцию склада 6 для постоянного хранения. По мере необходимости ленточным конвейером 7 аммиачная селитра подается в смесительную установку 8 с бункером-накопителем. Для рыхления аммиачной селитры в процессе хранения и выгрузки ее из секции склада используются пневматические диафрагмы 9 (вид 1—1).

При необходимости для приготовления игданита открывается затвор секции склада и селитра по конвейеру 10 (вид II— II) подается в смеситель 5. Готовый игданит пересыпается в бункер-накопитель //, а затем в зарядную машину 12 для доставки на карьер и последующего заряжания скважин.

Достоинства схемы: 1) полная механизация всех работ по хранению, изготовлению и заряжанию игданитов; 2) высокая производительность комплекса; 3) отсутствие перегрузок; 4) высокая надежность и простота схемы; 5) отсутствие контакта рабочих с аммиачной селитрой и ВВ. Схема применяется на карьерах Кривбасса и других.

VI. Схема комплексной механизации с использованием башенных складов разработана специалистами Южгипроруды. Тип башенного склада аммиачной селитры приведен на рис. 4. В указанной схеме для предупреждения слеживания аммиачной селитры предусматривается периодическое перепускание ее по замкнутой системе с помощью камерных насосов. Однако в результате перепуска аммиачная селитра частично разрушается, образующаяся мелкодисперсная пыль способствует слеживанию аммиачной селитры; кроме того, затрудняется равномерное смешивание аммиачной селитры с дизельным топливом. Постоянное перепускание аммиачной селитры удорожает стоимость ее хранения.

Наличие в схеме хранилища камерных насосов позволяет при необходимости подать аммиачную селитру в любую точку смесительной установки. Со смесительной установки аммиачная селитра через бункер-наполнитель попадает в зарядную машину.

Испытания башенных хранилищ для аммиачной селитры в производственных условиях показали, что селитру можно хранить не более 15 дней.

Рис. 4. Башенный склад аммиачной селитры:

1 — камерные насосы; 2 — аэробункер; 3 — брезентовый рукав для выпуска аммиачной селитры; 4 — вагон для доставки аммиачной селитры на горное предприятие; 5 — транспортная труба; 6 — башня (хранилище) аммиачной селитры; 7 — бункер-осадитель; 8 — воздухопровод; 9 — пневморазгружатель; 10 — аэрожелоб; 11 — перегрузочный бункер

Недостатки схемы: слеживание аммиачной селитры и разрушение зерен в процессе хранения; использование камерных насосов, ограничение производительности установки при наличии в схеме трубопроводного транспорта.

Рассмотренные схемы комплексной механизации доставки и хранения аммиачной селитры, подготовки к заряжанию игдани-тов в том или ином виде применяются на горных предприятиях и дают определенный экономический эффект.

Для стадии проектирования в зависимости от условий работы мы можем рекомендовать V, I, II и III схемы. Они позволяют механизировать все процессы, обеспечить высокую производительность комплекса, безопасность работ и надежность работы механизмов. По этим схемам в основном разработаны все механизмы и машины. Значительная часть их выпускается серийно или опытными партиями.

СХЕМЫ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ПРИ ХРАНЕНИИ ВЗРЫВЧАТЫХ ВЕЩЕСТВ В МЕШКОТАРЕ

В нашей стране при использовании ВВ принят двукратный его учет на базисных и расходных складах ВМ. Поэтому ВВ, поступающее на предприятие-потребитель, перемещается по следующей

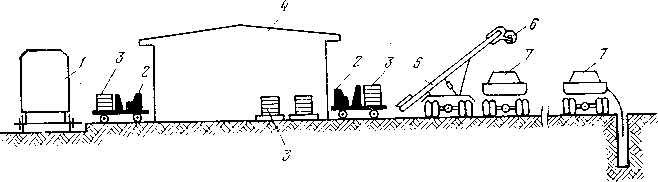

Рис. 5. Схема комплексной механизации постоянно действующего растаривающего комплекса

схеме. ВВ поступает на базисный склад ВМ в вагонах МПС, выгружается из них в хранилище. ВВ для массовых взрывов на карьеры транспортируют автомобилями через расходный склад ВМ.

На современных крупных горных предприятиях в эксплуатации находятся действующие склады ВМ. В этих условиях невозможно полностью механизировать все разгрузочно-погрузочные работы с ВМ. Инженерно-технические службы предприятий пытаются найти промежуточные решения, дающие возможность использовать действующие склады и до некоторой степени механизировать погрузочно-разгрузочные работы и растаривание ВВ для механизированного их заряжания. В результате возникла идея создания постоянных растаривающих комплексов для частичной механизации работ с ВВ.

Схемы комплексной механизации погрузочно-разгрузочных работ, растаривания ВВ, его погрузки в зарядные машины и заряжания скважин при использовании постоянных растаривающих комплексов приведены на рис. 5. ВВ подается на склад в вагонах 1. У вагона на поддонах из мешков формируются пакеты 3. С помощью электропогрузчика 2 пакеты доставляются в здание - хранилище 4, где остаются для постоянного хранения. По мере потребности пакеты с ВВ доставляются электропогрузчиком к постоянной растаривающей установке. По наклонному конвейеру 5 ВВ подается на растаривающую установку 6 типа УРВ-2. Растаренное ВВ попадает в бункер-накопитель 7, а по мере необходимости— в зарядную машину 8 и в скважину 11. Мешкотара после растаривания ВВ по лотку 9 выгружается в прицеп 10 и затем отправляется в отведенное место.

Достоинство принятой схемы необходимо рассматривать с учетом работы действующих на большинстве горных предприятий базисных складов, где принята следующая схема погрузочно-раз-грузочных работ. ВВ вручную выгружается из вагона и доставляется к месту его хранения на складе. Затем грузится на автомашины, выгружается на карьере и после ручного растаривания высыпается в скважину. В общей сложности получаются четыре ручные погрузки и две ручные переноски. Такая технология принята на большинстве горных предприятий.

Рассмотренная выше схема реализована на промышленном предприятии «Кривбассвзрывпром». В постоянном растаривающем комплексе работает растаривающая установка УРВ-2 конструкции КазПТИ.

Достоинства указанной схемы с учетом приведенных выше замечаний: использование существующих базисных складов; более чем в три раза уменьшается объем трудоемких процессов; наличие бункера-наполнителя дает возможность заготовить ВВ для заряжания и позволяет повысить производительность и снизить простои зарядных машин под погрузкой; высокая производительность всего комплекса; небольшие расходы на механизацию всех работ по указанной схеме. Данная схема впервые была реализована при организации крупных массовых взрывов в Кривбассе. Однако механизация всего комплекса не обеспечивается, а от места хранения до растаривающего комплекса — значительное расстояние и при больших взрывах приходится грузить ВВ на поддонах в автомашины, а около растаривающей установки погрузчиком снимать и по одному мешку подавать на конвейер; нет мобильности работ и приходится иметь установку на каждом складе.

И все же указанную схему (как первый вариант механизации взрывных работ на карьерах) необходимо рекомендовать предприятиям, имеющим базисные склады, широко внедрять в производство.

На предприятиях с небольшим объемом взрывных работ более эффективна схема, приведенная на рис. 6, с передвижной растаривающей установкой. Указанная схема располагает теми же недостатками и достоинствами, что и предыдущая. Обе эти схемы являются промежуточными, но их применяют широко.

Нами предложены и разработаны технологические схемы комплексной механизации, предусматривающие полную механизацию трудоемких процессов при ведении взрывных работ на карьерах

Разработаны технологические схемы механизации трудоемких процессов при применении на карьерах гранулированных ВВ заводского изготовления.

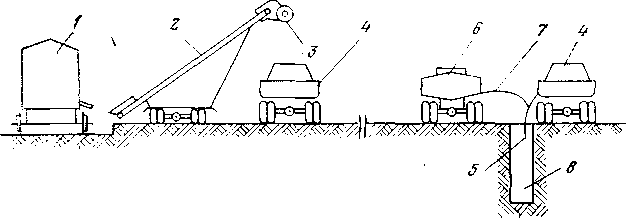

Рис. 6. Схема комплексной механизации для предприятий с малым объемом взрывных работ:

1 — вагон;

2 — электропогрузчик;

3 — пакет мешков с ВВ на поддонах;

4 — помещение для постоянного хранения;

5 — ленточный конвейер растаривающей установки;

6 — растаривающая головка;

7 — зарядная машина

Комплекс машин и механизмов, входящих в ту или иную технологическую схему, определяется видом тары, в которой ВВ поступает с завода-изготовителя на базисный склад ВМ. В случае поступления ВВ с завода-изготовителя в бумажной мешкотаре (первый вариант) вагоны МПС, загруженные ВВ, с внутренней маркировкой и необходимыми пломбами поступают на базисные склады ВМ предприятия-потребителя. На базисном складе вагоны с ВВ используются в качестве его хранилища.

Рис. 7. Схема механизации на расходном складе или на площадке на борту карьера

За счет имеющегося обменного фонда предприятие-потребитель возвращает МПС определенное число порожних вагонов.

При потребности ВВ на карьерах вагоны с помощью локомотива транспортируются на расходный склад ВМ или место растаривания на борту карьера (рис. 7). Здесь вагоны устанавливаются к растаривающим машинам 2 типа МПР-30. При этом ВВ в бумажной мешкотаре из вагона МПС по рольгангу попадает на конвейер растаривающей машины, по которому транспортируется к растаривателю. После растаривания ВВ через погрузочный проем растаривателя попадает в бункер транспортно-зарядной машины 3 типа МЗ-8, МЗ-12, с помощью которой осуществляются доставка ВВ на карьеры и механизированное заряжание скважин.

Когда расстояния транспортировки ВВ от расходного склада сравнительно велики (порядка 15—20 км), вблизи карьеров целесообразно иметь промежуточный расходный склад ВМ. Данный склад представляет собой оборудованную площадку с земляной обваловкой, железнодорожными путями и одной или несколькими растаривающими машинами МПР-30. В данном случае вагоны с ВВ транспортируются из базисного склада непосредственно на площадку промежуточного расходного склада ВМ, где ВВ с помощью машин МПР-30 растаривается и загружается в бункера зарядных машин.

Рис. 8. Схема механизации на базисном складе:

1 — вагон МПС;

2 — погрузочно-растаривающая машина МПР-30;

3 — емкость базисного склада;

4 — зарядная машина;

5 — дозатор секции базисного склада;

6 — силовая диафрагма

7 — конвейер для удаления мешкотары

После этого зарядными машинами ВВ доставляется на место проведения массовых взрывов. Нахождение промежуточного расходного склада вблизи карьера способствует увеличению производительности и эффективности использования растаривающих и зарядных машин.

В данном варианте общее число необходимых вагонов для предприятия-потребителя определяется из расчета коэффициента обмена. В частности, фактический коэффициент обмена для Кривбасса за 1973 г. составляет 13, необходимое число вагонов грузоподъемностью 60 т — 90 шт. Однако, если организовать нормальное снабжение предприятия ВВ, можно обеспечить коэффициент обмена, равный 20—24. Тогда понадобятся всего 57—62 вагона той же грузоподъемности.

При первом варианте _ технологической схемы повышается производительность труда благодаря централизованной доставке ВВ на карьеры и сокращению расстояния доставки ВВ в зарядных машинах. В случае, когда расходный склад ВМ находится недалеко от карьеров или невозможно разместить вблизи карьера промежуточный склад, целесообразнее второй вариант технологической схемы (рис. 8). При этом варианте ВВ поступает в железнодорожных вагонах на базисный склад. Здесь вагоны подаются к растаривающей машине МПР-30, после чего ВВ в бумажной мешкотаре из вагонов МПС поступает на конвейер машины МПР-30, по которому транспортируется к ее растаривающей головке, после растаривания под действием силы тяжести через разгрузочный проем ВВ загружается в одну из секций хранилища с управляемыми пневмодиафрагмами. По мере потребности ВВ с помощью пневмодиафрагмы выгружают из секций. При этом ВВ через дозаторное устройство секции под действием силы тяжести попадает в бункер зарядных машин МЗ-8, МЗ-12 (или СУЗН-5А), выполняющих доставку ВВ на карьеры и механизированное заряжание скважин.

В случае необходимости возможна загрузка ВВ в транспортно-зарядные машины непосредственно машиной МПР-30, минуя секции хранилища. Для этого у хранилища предусматривается площадка, на которой зарядная машина устанавливается под загрузку.

Предварительные расчеты свидетельствуют о том, что при внедрении первого варианта схемы, в частности в Кривбассе, годовой экономический эффект составит 670 тыс. руб., а второго — 580 тыс. руб.

3.4. СХЕМЫ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ПРИ ХРАНЕНИИ ВВ В СПЕЦИАЛЬНЫХ ЕМКОСТЯХ

Рассмотренные выше схемы предусматривают поступление ВВ на предприятия в мешкотаре, что связано с необходимостью их непроизводительной выгрузки из вагонов.

Ниже предложены технологические схемы комплексной механизации при ведении взрывных работ, предусматривающие поступление ВВ на базисный склад в специальных вагонах-цистернах в насыпном виде.

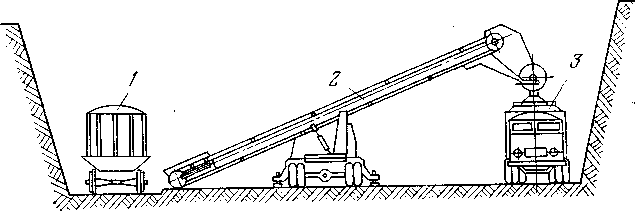

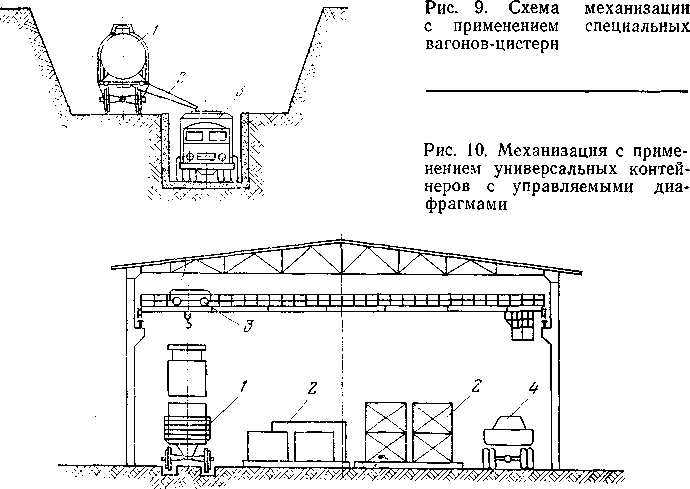

На базисном складе вагоны-цистерны устанавливаются на обвалованных площадках в качестве хранилищ. За счет имеющегося обменного фонда предприятие-потребитель возвращает на завод-изготовитель необходимое число порожних вагонов-цистерн. При этом варианте комплексной механизации технологические операции выполняются в следующей последовательности (рис. 9).

Вагон-цистерна 1 транспортируется из базисного склада ВМ непосредственно на промежуточный склад вблизи карьера. Здесь В В по наклонному желобу 2 под действием силы тяжести из цистерны попадает в бункер зарядной машины 3, после чего ВВ доставляется на место проведения взрывных работ.

При применении данного варианта схемы исключаются пункты растаривания на складах предприятий-потребителей, а следовательно, отсутствуют расходы на растаривание и расфасовку ВВ в мешкотару на заводах-изготовителях.

Вагон-цистерна с управляемыми пневмодиафрагмами предназначена для транспортирования ВВ от завода-изготовителя на базисный склад ВМ, хранения ВВ и доставки его на карьер. Вагон-цистерна изготовляется из нержавеющей листовой стали, представляет собой емкость цилиндрической формы, по длине разделенную на пять секций (грузоподъемностью 12 т каждая) с загрузочными и выпускными проемами и дозаторами. В каждой секции цистерны имеется управляемая пневмодиафрагма, изготовленная из специальной прорезиненной ткани, которая обеспечивает снятие зарядов статического электричества.

Пневмодиафрагма предназначена для периодического рыхления ВВ во время его хранения на базисном складе и интенсивной выгрузки его из секции цистерны в бункер зарядной машины. Для этого пневмодиафрагма герметично закрепляется в средней части секции по периметру ее стенок. Во время рыхления или выгрузки ВВ из секции цистерны сжатый воздух (под давлением 0,02— 0,03 МПа) подается в полость, образованную между стенками секции и пневмодиафрагмой. Выпускные проемы заканчиваются съемным дозирующим устройством для учета выгружаемого ВВ.

Для нормальной работы применительно к условиям Кривбасса достаточно иметь 100—150 вагонов-цистерн (при коэффициенте обмена 13). Если коэффициент обмена увеличить до 24, то предприятию понадобится не более 80 вагонов.

Экономический эффект от внедрения третьего варианта технологической схемы по Кривбассу ожидается весьма значительный. Сумма экономического эффекта значительно возрастает при использовании вагонов-цистерн, изготовленных из черного металла, с антикоррозийным покрытием внутри секций.

Описанные выше три варианта технологической схемы комплексной механизации при ведении взрывных работ позволяют механизировать растаривание ВВ из мешкотары, загрузку зарядных машин и зарядку ВВ в скважины на карьерах. Однако при переработке ВВ на складах н ключен контакт обслуживающего персонала с ВВ, кроме того имеются места пылеобразования, что в значительной степени ухудшает условия труда.

В связи с этим разработана технологическая схема с использованием универсальных контейнеров с управляемыми пневмо-диафрагмами и силовыми направляющими потоками — V вариант (рис. 10), обеспечивающая полную механизацию всех трудоемких процессов при ведении взрывных работ на карьерах.

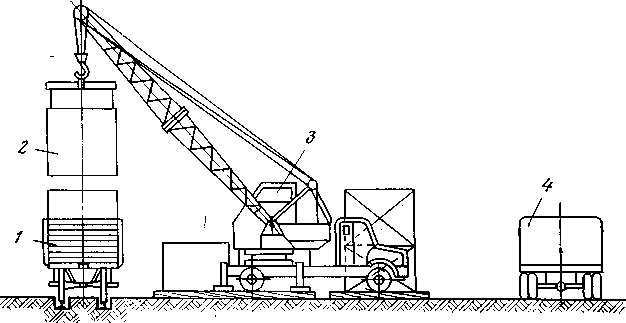

При этом варианте технологической схемы основные операции выполняются в следующей последовательности. На заводе-изготовителе гранулированные ВВ загружаются в универсальные контейнеры, которые размещаются в вагоне-гондоле на одной из торцевых сторон. При подобном размещении контейнеров в вагоне коэффициент использования его грузоподъемности возрастает до 0,8.

Вагоны 1, загруженные контейнерами 2, транспортируются на базисные склады предприятий-потребителей. Здесь контейнеры с помощью подъемного крана 3 устанавливаются на площадку для хранения в рабочем положении. После выгрузки ВВ из вагонов в них снова загружаются порожние контейнеры из имеющегося обменного фонда.

По мере потребности ВВ на карьерах контейнеры подъемным краном устанавливаются на шасси зарядной машины 4 типа МЗ-8 или МЗ-12, выполняющей доставку ВВ и механизированное заряжание скважин. Грузоподъемность контейнеров принята 7 и 10 т соответственно грузоподъемности зарядных машин типа МЗ-8 и МЗ-12.

По окончании заряжания на карьерах зарядные машины возвращаются на склад. Здесь краном порожний контейнер снимается с зарядной машины и устанавливается на площадке хранения или непосредственно в вагон. Груженные порожними контейнерами вагоны МПС отправляются на завод-изготовитель, и цикл повторяется.

Проектом предусматривается также и длительное хранение ВВ в контейнерах. Для предотвращения слеживания аммиачно-селит-ренных ВВ необходимо периодически их рыхлить. Рыхление и перемешивание ВВ в контейнере осуществляется пневмодиафрагмой и силовым направляющим потоком сжатого воздуха, подаваемого в полость между пневмодиафрагмой и стенками контейнера. Рыхление и перемешивание повторяется через каждые 7—10 дней.

При необходимости контейнеры с ВВ могут подаваться в вагонах МПС непосредственно на карьер, что сократит время доставки ВВ и повысит эффективность зарядных машин.

Контейнер представляет собой емкость прямоугольной формы, выполненную из нержавеющей стали (рис. 11). В верхней части имеется загрузочный люк, а в нижней — проем с шиберной заслонкой для стыковки с дозирующим устройством на зарядной машине, на которой контейнер устанавливается и фиксируется штыковым фиксатором.

В основании контейнера имеются механизмы для закрепления на зарядной машине.

Рис. 11. Выгрузка контейнера для доставки и хранения ВВ: 1 — вагон; 2 — контейнер; 3 — автокран; 4 — зарядная машина

Внутри бункера установлена силовая пневмодиафрагма с силовым направляющим потоком, с помощью которой выполняются рыхление, интенсивная выгрузка ВВ при заряжании скважин на карьерах.

Для нормальной работы применительно к условиям карьеров Кривбасса достаточно иметь обменный фонд в количестве 900 контейнеров.

Применение технологической схемы этого варианта позволяет сократить капитальные затраты на хранилища ВВ, ликвидировать расходы на расфасовку, растаривание ВВ и мешкотару. Экономический эффект от внедрения этого варианта технологической схемы комплексной механизации при ведении взрывных работ только по Кривбассу может составить около 1 млн. руб.

СХЕМЫ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ПРИ ПРИМЕНЕНИИ ВОДОНАПОЛНЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

В условиях горных предприятий с различной степенью обводненности наиболее эффективно применение ВВ, водонаполнение которых выполняется на местах применения. Схемы комплексной механизации зависят от метода водонаполнения. В связи с этим целесообразно рассмотреть классификацию ВВ, предложенную проф. Т. П. Демидюком.

I. Водосодержащие ВВ, поставляемые на горные предприятия

в готовом для заряжания виде в целлофановой упаковке.

II. Водосовместимые ВВ, поставляемые заводами в сухом виде

и совмещаемые с водой в процессе заряжания (акватол 65/35,

алюминизированный акватол М-15).

III. Гранулотол, алюмотол и др. в высококонцентрированном водном растворе селитры, предложенные проф. А. Н. Ханукаевым и названные горячельющимися водонаполненными ВВ.

IV. Растворсодержащее ВВ — ифзанит, в котором сухая фаза содержит аммиачную селитру и сенсибилизатор, а количество наполняющего насыщенного раствора аммиачной селитры принято близким к объему междугранульных пустот сухой фазы.

Исходя из этой классификации рассмотрим применяемые в промышленности схемы комплексной механизации работ при использовании водонаполненных ВВ.

ВВ группы I трудно поддаются механизированному заряжанию и их применение, вероятно, будет ограничено.

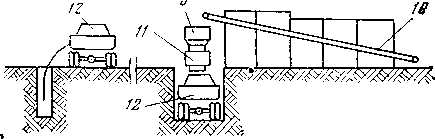

ВВ группы II поступают на предприятия в сухом виде в мешкотаре. Для водосовмещения сухих акватольных смесей заводского изготовления непосредственно перед заряжанием в Гипро-никеле создана смесительно-зарядная машина «Акватол».

На предприятие ВВ доставляется в вагонах, у вагона формируются пакеты мешков на поддонах и транспортируются электропогрузчиком на склад для хранения. С помощью погрузчика ВВ грузится в автомашины. В карьере ВВ вручную загружается в смесительно-зарядную машину «Акватол» (рис. 12, а), в которой имеются бак с водой, электронагреватели, смеситель, загрузочный ковш и насос для принудительной подачи в скважину готовой смеси.

Недостатком упомянутой схемы являются две немеханизированные перекидки ВВ при формировании пакетов и при загрузке ВВ в машину «Акватол». Необходимость нагрева и перемешивания ВВ с водой в течение нескольких часов, а также конструктивные недостатки этой машины резко ограничивают возможность использования водосовместимых ВВ.

Горячельющиеся водонаполненные ВВ для заряжания скважин при подготовке горячего раствора аммиачной селитры в стационарной установке (рис. 12,6) применяются на горнодобывающих предприятиях ЦМ, ЧМ и УП России.

Рис. 12. Схемы комплексной механизации:

а — сиспользованием смесительно-зарядной машины «Акватол»;

б — с использованием стационарной установки для приготовления горячего раствора аммиачной селитры

1 —- вагон;

2 — электропогрузчик;

3 — пакет мешков ВВ на поддонах;

4 — хранилище ВВ;

5 — автомашины для доставки ВВ в карьер;

6 — смесительно-зарядная машина «Акватол»;

7 — передвижной растариватель;

8 — смесительно-зарядная машина с емкостями для различных типов ВВ;

9 — стационарная установка для приготовления горячего раствора се

литры;

10 — машина для доставки горячего раствора аммиачной селитры на

карьер;

11 — шланг для подачи горячего раствора в смесительную установку

Схема комплексной механизации приготовления ифзанитов (рис. 13). Для приготовления ифзанитов на Соколовско-Сарбайском комбинате, по предложению проф. Г. П. Демидюка, специалистами НИПИГормаша разработан и изготовлен комплекс машин для растаривания аммиачной селитры, приготовления и заряжания скважин водосодержащими ВВ.

Рис. 13. Схема комплексной механизации при работе с ифзанитами

ВВ поступает на предприятия в вагонах 1. У вагонов формируются пакеты 2, которые погрузчиками 3 доставляются в хранилище 4. Далее ВВ и аммиачная селитра с помощью электропогрузчика доставляются к месту растаривания 5. После растаривания ВВ попадает в зарядную машину 7. Раствор аммиачной селитры приготовляется на нагревательно-смесительной установке 6 типа НСУ-1. Бак и емкости зарядной машины МЗ-ЗВ заполняются раствором аммиачной селитры, сухой селитрой и граммонитом и машина направляется в карьер. У скважины выполняют перемешивание компонентов и заряжание. Наличие двух бункеров и бака с жидким раствором аммиачной селитры позволяет составить ВВ различной мощности.

Машина МЗ-3 выполняет заряжание только сухих скважин. Ведутся разработки для подачи ифзанитов по зарядному рукаву под столб воды в скважине.

По схеме комплексной механизации для приготовления водонаполненных ВВ с помощью перегретого пара у устья скважины (рис. 14) ВВ поступает в вагонах и хранится на складе до заряжания. По мере необходимости ВВ растаривается, загружается в зарядную машину и доставляется на карьер.

Рис. 14 Схема комплексной механизации при использовании перегретого пара:

1 — вагон;

2 — ленточный конвейер растаривателя;

3 — растаривающая головка;

4 — зарядная машина с пневмодиафрагмами;

5 — лоток для дозировки и смешивания ВВ с перегретым паром;

6 — установка для выработки перегретого пара и его подачи в лоток зарядной машины;

7 — шланг для подачи пара;

8 — заряжаемая скважина

На заряжаемом блоке размещается установка с водой и парообразователем. Насыщенный пар в требуемом объеме подается в лоток зарядной машины, где образуется жидкое ВВ, после чего оно подается в скважину.

АНАЛИЗ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ СХЕМ КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ ВЗРЫВНЫХ РАБОТ В КАРЬЕРАХ

Рассмотренные выше схемы комплексной механизации взрывных работ с применением игданита, гранулированных и водонаполненных ВВ показывают, что представляется возможным обосновать выбор оптимального варианта, однако при этом следует исходить из следующих позиций.

В стране построено большое число складов для хранения ВВ. Их одновременная перестройка для полной механизации нецелесообразна. Поэтому схемы механизации следует выбирать с учетом конкретных условий. Водонаполненные ВВ и игданиты применяются в сравнительно небольших объемах и требуется дальнейшее их совершенствование. Наиболее широко применяются гранулированные ВВ, поэтому представляется целесообразным провести в первую очередь анализ эффективности схем комплексной механизации взрывных работ с использованием этих ВВ.

За исходную примем схему, когда ВВ поступает в вагонах РЖД, мешки выгружаются на поддоны, погрузчиком доставляются к растаривателю, растариваются и зарядными машинами с пневматическими диафрагмами выполняется заряжание. Могут быть применены и постоянно действующие растаривающие пункты.

При этой схеме организация транспортирования и хранения ВВ предусматривает его двукратный учет — на базисных и расходных складах. В начале ВВ поступает на базисный склад, хранится там определенный срок, а затем автотранспортом доставляется на расходный склад или транзитом в карьер. К месту ведения взрывных работ ВВ по мере необходимости доставляется зарядными машинами грузоподъемностью 4—10 т на расстояние 20—30 км. Удельный вес ручного труда по переработке 1 т ВВ с применением комплекса машин на погрузо-разгрузочных работах составляет 45—55%. Предусматриваются четыре варианта схемы комплексной механизации взрывных работ.

Вариант I. Вагоны МПС с мешками ВВ поступают на базисный склад. За счет имеющегося обменного фонда предприятия порожние вагоны возвращаются МПС. ВВ остается на хранении непосредственно в вагонах, т. е. вагоны используются в качестве хранилища базисного склада. При необходимости вагоны подаются непосредственно на площадку вблизи карьера, где производятся механизированное растаривание мешков ВВ и погрузка его в зарядные машины.

Вариант II. Вагоны с ВВ устанавливаются у передвижной или стационарной растаривающей установки. ВВ в мешкотаре из вагонов подается на конвейер погрузочно-растаривающей установки МПР-30, по которому транспортируется и загружается в одну из секций хранилища с пневмодиафрагмами. Далее ВВ из секции хранилища через дозаторное устройство загружается в зарядные машины МЗ-8 или МЗ-12, с помощью которых доставляется в карьер.

Вариант III. В качестве транспортирующей емкости используются секционные вагоны-цистерны с силовыми диафрагмами, загружаемые на заводах-изготовителях насыпным взрывчатым веществом. На базисных складах ВВ хранится в вагонах-цистернах. В дальнейшем из базисного склада ВВ поступает на расходный склад или на специально оборудованную площадку вблизи карьера, где происходит его механизированная перегрузка в зарядные машины. Для предотвращения слеживаемости ВВ в вагонах-цистернах имеются силовые диафрагмы, которые в заданные периоды времени приводятся в действие сжатым воздухом, чем достигается рыхление и перемешивание ВВ в каждой секции вагона-цистерны.

Вариант IV. На заводах-изготовителях ВВ загружается в специальные контейнеры с пневмодиафрагмами для доставки на базисные склады, затем краном выгружаются на площадку для хранения. По мере потребности контейнеры устанавливаются на шасси зарядных машин и доставляются к месту заряжания.

Важнейшей предпосылкой правильной оценки эффективности предлагаемых вариантов технологических схем является идентичность производственных условий их применения. В частности, при сравнении необходимо обеспечить тождественность уровней организации производства и труда, тарифов на ВМ и параметров взрывных работ, используемых в расчетах. Поэтому приведенные в табл. 10 показатели вариантов I—IV технологической схемы рассчитаны применительно к условиям предприятия с годовым расходом 100 тыс.т ВВ.

Таблица 10 – Показатели вариантов технологической системы

| Показатели | Существующая схема механизации | Предлагаемые технологические схемы (варианты) | |||

| I | II | III | IV | ||

| Место хранения ВВ | Хранилище | Вагон РЖД | Вагон РЖД (промсклад) | Цистерна | Контейнер |

| Число емкостей для хранения ВВ | |||||

| Стоимость еденицы, тыс.руб. | 7,3 | 7,3 | 4,5 | ||

| Растаривающая установка: тип количество, шт. | УРВ-2 | МПР-30 | МПР-30 | - - | - - |

| Число зарядных машин МЗ-8 | |||||

| Средневзвешенная длина доставки, км | 21,8 | 6,5 | 21,8 | 6,5 | 21,8 |

| Число заряженных машино-смен | |||||

| Себестоимость заряжания 1т, руб. в том числе: зарплата топливо амортизация | 7,35 2,92 0,68 3,8 | 3,9 2,27 0,25 1,1 | 4,17 2,38 0,25 1,26 | 4,77 1,92 0,25 2,31 | 6,67 1,96 0,6 4,11 |

| Удельные капитальные затраты, руб/т; | 50,9 | ||||

| Экономия на мешкотаре, руб/т; | - | - | - | ||

| Годовой экономический эффект тыс.руб. | - |

Каждый из рассматриваемых вариантов имеет свои достоинства.

При осуществлении комплексной механизации взрывных работ ставятся задачи, которые можно свести в следующие группы.

1. Обеспечение безопасности работ, высокого уровня организации учета и хранения ВВ.

2. Сохранение возможности совершенствования взрывных работ в перспективе, например с применением горячельющихся водонаполненных ВВ. в основном на местах работ, требованиям перспективы наиболее полно отвечают варианты III и IV схемы комплексной механизации.

3. Выполнение работ по этапам: растаривание на передвижной установке, хранение растаренного ВВ и механизированная подача ВВ на забой скважины. После отработки этих этапов можно перейти к внедрению III и IV вариантов схем, наиболее перспективных и высокопроизводительных.

4. Гарантийность работы всех звеньев цепи, особенно зарядной машины.

5. Необходимость учета затрат на капитальное строительство и создание механизмов. С точки зрения эффективности их применения наиболее приемлема схема, при которой используются действующие базисные склады с пунктами растаривания и смеси-тельно-зарядные машины со шлангоизвлекателем, например «Акватол-1».

6. Резкое повышение производительности труда и культуры производства.

7. Использование для изготовления ВВ невзрывчатых недефицитных компонентов, безопасных в обращении, нетоксичных и пригодных для заряжания обводненных скважин в различных горногеологических условиях.

8. Применение для сравнительной экономической оценки системы показателей, основными из которых являются: производительность труда рабочих, себестоимость переработки 1 т ВВ и затраты на внедрение новой техники.

Как видно из табл. 10 и указанных выше условий, наиболее эффективным является вариант I технологической схемы. Замена стационарных хранилищ вагонами РЖД позволяет в 3,7 раза уменьшить капитальные затраты на строительство базисных складов. При строительстве новых складов достаточно построить подъездные пути, сделать обваловку и иметь передвижную раста-ривающую установку, обеспечивающую соблюдение санитарных норм по пыли непосредственно вблизи карьера. Тогда протяженность пути по доставке ВВ сократиться в 3—3,5 раза, чем достигается повышение эффективности механизированного заряжания ВВ в скважины. Организация нормального снабжения предприятия-потребителя ВВ с коэффициентом обмена вагонов, равным 20—24 (в 1973 г. в К'ривбассе этот коэффициент составлял 13), позволит сократить обменный фонд предприятия до 70 вагонов и даст возможность снизить себестоимость переработки 1 т ВВ в 2 раза, уменьшить капитальные затраты и сэкономить 980 тыс. руб. в год. Все звенья механизации (зарядная машина, погру-зочно-растаривающая установка) прошли промышленные испытания и допущены к применению, что свидетельствует о возможности внедрения данного варианта технологической схемы уже в настоящее время.

Однако непосредственный контакт обслуживающего персонала с ВВ и наличие мест пылеобразования в значительной степени ухудшают условия труда.

Вариант II отличается от варианта I наличием промежуточного расходного склада, на строительство и обслуживание которого требуются дополнительные затраты. Поэтому экономические показатели варианта II несколько хуже показателей варианта I, но все же остаются достаточно высокими, чтобы рекомендовать его как один из перспективных.

Варианты III и IV имеют то достоинство, что при их применении обеспечивается полная механизация всех работ по хранению, доставке и заряжанию ВВ без контакта трудящихся с ВВ. Практически полностью исключен тяжелый ручной труд. Производительность труда при использовании этих вариантов организации работ увеличилась более чем в 4 раза. Однако применение дорогостоящих вагонов-цистерн и контейнеров, изготовленных из нержавеющей стали, требует значительных капитальных затрат. Рост амортизации влечет за собой увеличение себестоимости заряжания 1 т ВВ. Отрицательно сказываются и «холостые» пробеги железнодорожных составов. Поэтому задачами исследователей являются определение наиболее эффективных заменителей нержавеющей стали с целью уменьшения капитальных вложений на изготовление цистерн и контейнеров.

Несмотря на указанные недостатки, эти варианты остаются наиболее перспективными, так как отказ от использования мешкотары дает экономический эффект более 1 млн. руб. в год.

Таким образом, рассмотренные схемы механизации в значительной мере улучшают организацию взрывных работ. Анализ технико-экономических показателей позволяет сделать вывод, что их внедрение на крупных бассейнах позволит обеспечить повышение производительности труда не менее чем в 3—4 раза и снижение себестоимости заряжания 1 т ВВ почти в 2 раза.

2015-08-21

2015-08-21 6781

6781