Зенкеры - это осевые многолезвийные режущие инструменты, которые применяются для промежуточной или окончательной обработки отверстий, полученных предварительно сверлением, литьем, ковкой или штамповкой, с целью повышения их точности до JT11...JT10 и уменьшения шероховатости обработанной поверхности до Ra 40.. 10.

Зенкеры получили широкое распространение в массовом и крупносерийном производствах. По сравнению с расточными резцами они, являясь мерными инструментами, не требуют настройки на размер, что обеспечивает сокращение вспомогательного времени и повышает точность отверстий.

Кинематика рабочих движений зенкеров подобна сверлам. Однако по сравнению с последними зенкеры обеспечивают большие производительность обработки отверстий и точность, так как снимают меньшие припуски (t = 1,5...4,0 мм, d = 18...80 мм), имеют большее число режущих кромок (z = 3...4) и направляющих ленточек. Из-за малой глубины стружечных канавок они имеют большую, чем сверла, жесткость, а отсутствие поперечной кромки позволяет вести обработку с более высокими подачами.

Зенкеры классифицируют по следующим признакам:

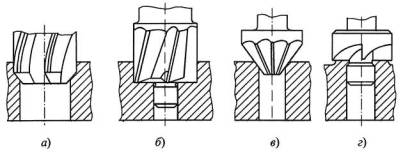

a. по виду обработки - цилиндрические зенкеры [применяются для увеличения диаметра отверстий (рис. 18, а)], зенковки [применяются для обработки цилиндрических или конических углублений под головки болтов, винтов, а также для снятия фасок (рис. 18, б, в), подрезки торцов бобышек и приливов на корпусных деталях (рис. 18, г)];

|

Рис. 18. Типы зенкеров:

а - цилиндрический зенкер; б, в, г - зенковки

b. по способу крепления зенкера - хвостовые [с цилиндрическим и коническим хвостовиками (d = 10...40 мм, z = 3)] и насадные (d = 32...80mm, z = 4);

c. по конструкции зенкера - цельные, сборные (со вставными ножами, d = 40... 120 мм) и регулируемые по диаметру;

d. по виду режущего материала - быстрорежущие и твердосплавные.

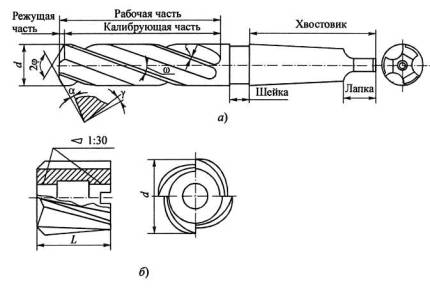

Цилиндрические зенкеры получили наибольшее распространение в механообработке. Они могут быть хвостовыми (рис. 19, а) и насадными (рис. 19, б). К основным конструктивным элементам зенкеров относятся: режущая часть (заборный конус), калибрующая часть, число канавок (зубьев), форма канавок, крепежная часть. К геометрическим параметрам относятся: угол при вершине 2φ, передние γ и задние α углы, углы наклона канавок ω и главных режущих кромок λ.

|

Рис. 19. Цилиндрические зенкеры:

а - хвостовой; б – насадной

|

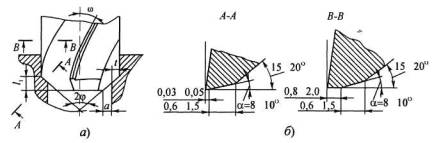

Рис. 20. Режущая часть зенкера:

а - элементы режущей части; б - формы заточки зубьев зенкера

Калибрующая часть зенкера обеспечивает необходимую точность размера отверстия, направляет зенкер в процессе обработки отверстия и служит запасом на его переточку. На ней расположены цилиндрические ленточки шириной f = 0,8...2,0 мм для d = 10...80 мм. Радиальное биение ленточек должно быть не более 0,04...0,06 мм.

Для снижения трения и исключения возможности защемления в отверстии у зенкера предусматривается обратная конусность по ленточкам в пределах 0,04...0,10 мм на 100 мм длины в зависимости от диаметра инструмента. У твердосплавных зенкеров уменьшение диаметра задается в пределах 0,05...0,08 мм на длине режущей пластины, а диаметр корпуса инструмента занижается на 0,01...0,02 мм по отношению к размеру конца твердосплавной пластины.

Увеличение ширины ленточек твердосплавных зенкеров нецелесообразно, так как оно сопровождается налипанием на них мелкой стружки и приводит к снижению стойкости инструмента. При увеличении обратной конусности наблюдаются вибрации и происходит быстрая потеря размера зенкера при его переточке.

Число канавок. Зенкеры изготавливают, как правило, с тремя (хвостовые) или четырьмя (насадные) канавками. Применяются также насадные зенкеры крупных размеров (d > 58 мм) с шестью и более канавками. В тяжелом машиностроении для снятия больших припусков применяют двузубые зенкеры (зенкеры-улитки), насаживаемые на оправки. Они имеют короткие и большие по объему канавки и служат для обработки отверстий диаметром до 300 мм.

Канавки зенкеров обычно винтовые, но могут быть и прямыми, например, у твердосплавных зенкеров для обработки сталей и чугунов высокой твердости. У сборных зенкеров со вставными ножами, в том числе с напайными твердосплавными пластинами, канавки косые, наклонные к оси.

Режущие ножи зенкеров изготавливают из быстрорежущей стали Р6М5 или с напайными пластинами из твердых сплавов марок ВК8, Т15К6 и др.

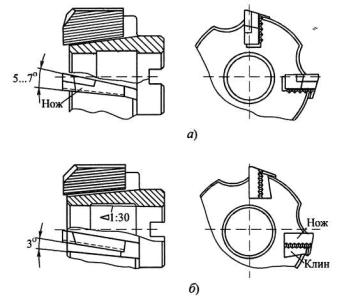

Корпус зенкера снабжен клиновидными пазами с углом 5...7°, в которые устанавливаются ножи с рифлениями на их опорных поверхностях (рис. 21, а). После износа зенкера возможно регулирование его диаметра за счет перестановки пластин по рифлениям. Недостатком такой конструкции является невозможность регулирования вылета пластин вдоль оси зенкера. Чтобы исправить этот недостаток, зенкеры с опорной стороны дополнительно снабжают клиньями (рис. 21, б). При этом ножи и клинья вставляются в плоские пазы, благодаря чему оказывается возможным двойное регулирование: по диаметру и вдоль оси. Однако конструкция такого зенкера несколько усложняется.

|

Рис. 21. Типы крепления ножей сборных зенкеров:

а - клиновидные рифленые ножи; б - плоские ножи с клиньями

При обработке отверстий твердосплавными зенкерами условия резания более благоприятны, чем при сверлении, благодаря большей жесткости инструмента, меньшей нагрузке на режущий клин, лучшим условиям отвода стружки и направления инструмента в отверстии.

2015-09-06

2015-09-06 4728

4728