Задание № 1

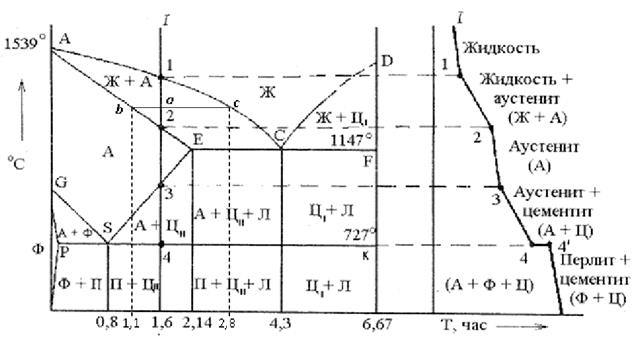

Схема построения кривой охлаждения на примере заэвтектоидной стали с содержанием углерода 1,6 % показана на рис. П.1.

Рис. П.1. Схема построения кривой охлаждения сплава

Для определения критических точек сплава через заданную концентрацию проводят сечение диаграммы плоскостью, параллельной оси температуры. Полученные точки пересечения с линиями диаграммы соответствуют температуре этих критических точек. Далее они проектируются на координатное поле: температура – время и соединяются линиями.

Пример описания структурных и фазовых превращений в сплаве с содержанием углерода 1,6 %. До температуры точки 1 (Рис. П.1) линии АС, соответствующей началу кристаллизации аустенита, (примерно 1400°С) сплав в жидком состоянии охлаждается со скоростью печи. Процесс кристаллизации сплавов в двухфазных областях происходит не при постоянной температуре, как у чистых металлов, а в интервале температуры, т. к. концентрация фаз при ее снижении постоянно изменяется. Перегибы кривой охлаждения в точках 1, 2, 3 и 4 объясняются тем, что процессы кристаллизации в 2-х фазных областях сопровождаются выделением тепла, и скорость охлаждения в интервале температуры, соответствующей процессу кристаллизации, заметно снижается.

В точке 2 на линии АЕ (примерно 1250°С) процесс кристаллизации аустенита из жидкой фазы заканчивается и ниже этой температуры сплав состоит из зерен аустенита. До точки 3 на линии SE (примерно 920°С) ни каких превращений с выделением тепла в сплаве не происходит, скорость охлаждения его увеличивается до скорости охлаждения печи.

В точке 3 аустенит имеет предельную концентрацию по температуре и ниже этой температуры из него начинается выделение избыточного углерода в высокоуглеродистую фазу – Fе3С. Вследствие выделения скрытого тепла кристаллизации скорость охлаждения стали в интервале температуры 3 – 4 уменьшается, а содержание углерода в аустените изменяется по линии ES и снижается до 0,8 % при 727°С. При этих температуре и концентрации, аустенит распадается – вторичная кристаллизация сплава заканчивается образованием перлита. Так как перлитное превращение всегда происходит при постоянной температуре, на кривой охлаждения образуется горизонтальный участок 4 – 4I длиной, соответствующей продолжительности этого процесса. Ниже этой температуры фазовые и структурные превращения в сплаве отсутствуют. Структура – П + ЦII.

По диаграмме состояния в каждой двухфазной области можно определить состав и количественное соотношение фаз любого сплава при любой температуре, используя правило отрезков. Для определения состава фаз через фигуративную точку, например а, координаты которой: 1300°С; 1,6 % углерода (Рис. 1), проводят горизонтальную линию (коноду) до пересечения с линиями, ограничивающими данную двухфазную область диаграммы. Точки пересечения этих линий b и c проектируют на ось концентрации. Проекция точки b соответствует концентрации углерода в аустените этой стали при данной температуре – 1,1 %, а проекция точки c – соответствует концентрации жидкого раствора – 2,8 % С.

Длина отрезков этой линии между точкой а и точками b и с, определяющими составы фаз, обратно пропорциональна относительным количествам этих фаз в данном сплаве при заданной температуре:

А = ac / bc; Ж = ab/bc.

Для сплава 1,6 % С (Рис. 2) bc = 2,8 – 1,1 = 1,7 % С; a b = 1,6 – 1,1 = 0,5 % С; ac = 2,8 – 1,6 = 1,2 % С.

Отсюда относительное количество аустенита в этом сплаве определится отношением: А = 1,2/1,7 = 0,71 (71 %);

относительное количество жидкой фазы – Ж = 0,5/1,7 = 0,29 (29 %).

Эти правила справедливы в любой двухфазной области диаграммы. Например, сплав 1,6 % С (Рис. П.1) при 730°С (фигуративная точка 4, конода – линия SK в двухфазной области SECFK)состоит из двух фаз: аустенит концентрации точки S – 0,8 и Ц2 концентрации точки K – 6,67% С. Относительное количество цементита в сплаве при температуре 730°С определится длиной отрезка (S – 4) из его соотношения к длине всей коноды: 0,8/(6,67 – 0,8) = 0,136 (13,6 %), а при 700°С (двухфазная область, расположенная ниже линии РSK, конода – линия РK) отношением 1,6/6,65 = 0,24 (24 %). Количество феррита (концентрации точки Р) в этой стали при данной температуре (100 – 24 = 76 %).

Задание № 2

Площадь занятая перлитом в плоскости шлифа исследуемого образца около 7 %.

Площадь занятая перлитом в плоскости шлифа исследуемого образца около 7 %.

Содержание углерода в стали

По табл. П.1 (ГОСТ 1050 – 88) данное содержание углерода входит в пределы (0,05-0,12) %, что соответствует стали марки 08 – сталь углеродистая качественная конструкционная горячекатаная (кованная), среднее содержание углерода по марке составляет 0,08 %.

Химический состав, вес. %: С – 0,05-0,12; Мn – 0,35-0,65; Si – 0,17-0,37; < 0,040 S; < 0,035 Р.

Механические свойства: предел прочности при растяжении σв – 320 МПа;

предел текучести σт – 196 МПа; относительное удлинение δ – 33%; твердость по Бринеллю НВ не более 1310 МПа

Характеристика стали по следующим признакам классификации:

по диаграмме – доэвтектоидная; по структуре – феррито-перлитная; по содержанию углерода – низкоуглеродистая; по способу выплавки – кислородно-конвертерная; по степени раскисленности – спокойная; по содержанию вредных примесей (S и P) – качественная; по методу изготовления изделия – горячекатаная (кованая); по назначению – конструкционная.

Из этой стали получают холоднокатаный листовой прокат, который может быть использован для изготовления элементов кузова вагонов и локомотивов.

Задание № 3

Выбрать режим термической обработки кронштейна, из стали марки 25Л для исправления структуры в результате ее перегрева и получения твердости 280 HB (30 HRC). Описать превращения в структуре стали на всех стадиях операций ТО.

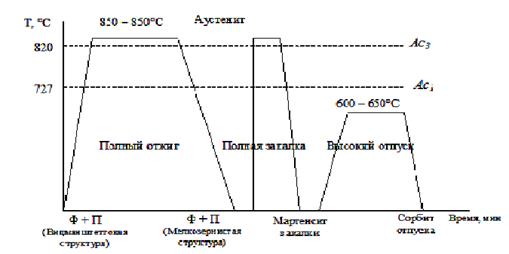

Сталь 25Л – углеродистая конструкционная качественная литейная, среднее содержание углерода – 0,25 %, т.е. доэвтектоидная. После литья эта сталь имеет дефектную крупнозернистую структуру (видманштеттовую). С целью получения мелкозернистой структуры следует провести полный отжиг. Температура нагрева для полной перекристаллизации этой стали в аустенит Тн = Ас3 + (30 – 50) °С = 820 + (30 – 50) = 850 – 870°С. (температура критической точки Ас3 определяется по линии GS диаграммы). Для низкоуглеродистых сталей полный отжиг может быть заменен более экономичной нормализацией.

|

Для стали 25Л, твердость 30 HRC соответствует структуре – сорбит отпуска, которая обеспечивается термической обработкой: полная закалка (или нормализация)+ высокий отпуск (600 – 650°С) – термическое улучшение.

Рис. П.2 График термической обработки кронштейна из стали 25

Задание № 4

10Х14Г14Н4Т – легированная конструкционная качественная сталь, коррозионно-стойкая (ГОСТ 5632-72). Состав по марке, вес. %: (среднее содержание элементов) С – 0,10; Cr – 14; Mn – 14; Ni – 4; Ti – около одного процента. Используется для изготовления сварных конструкций, работающих в слабых агрессивных средах.

14Х2Н3МА – легированная конструкционная высококачественная сталь, цементуемая (ГОСТ 4543-71). Состав по марке, вес. %: С – 0,14; Cr – 2; Ni – 3; Mo – около одного процента. Детали из цементуемых конструкционных сталей подвергаются поверхностному упрочнению. Метод – химико-термическая обработка (диффузионное насыщение поверхностного слоя детали углеродом, азотом и др. элементами с последующей термической обработкой или без неё). Для этой стали можно рекомендовать цементацию – насыщение поверхностного слоя углеродом до 1, 0 % с последующей неполной закалкой и низким отпуском. Рекомендуется для изготовления деталей, работающие в условиях изнашивания и знакопеременного изгиба. Например, поршневые пальцы дизеля тепловоза или шестерня тяговой передачи электровоза.

4ХС – легированная инструментальная качественная сталь (штамповая для холодного деформирования ГОСТ 5950-73) Состав по марке, вес. %: С – 0,4; Cr и Si до одного процента каждого. Рекомендуется для изготовления инструмента, работающего в условиях ударного нагружения с изнашиванием или смятием без высоких давлений – зубила, обжимки, ножницы.

40ХН2 – легированная конструкционная качественная сталь, улучшаемая (ГОСТ 4543-71). Состав по марке, вес. %: С – 0,40; Cr – ≤ 1; Ni – 2. Для тяжелонагруженных деталей, работающих на изнашивание и знакопеременный изгиб – валы, оси, зубчатые колеса. Поверхностное упрочнение – накатывание роликом или поверхностная закалка. Сущность этих методов изложена в литературе.

Задание № 5 выполняется аналогично. Номера стандартов на основные конструкционные и инструментальные материалы приведены в П. 3. При необходимости стандарты можно найти в сети «Интернет».

Приложение 3

Перечень стандартов на основные конструкционные и инструментальные материалы

ГОСТ 1435-2000 Прутки, полосы и мотки из инструментальной нелегированной стали.

ГОСТ 4543-71 Прокат из легированной конструкционной стали

ГОСТ 20072-74 Сталь теплоустойчивая

ГОСТ 632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные.

ГОСТ 1414-75 Стали повышенной и высокой обрабатываемости резанием (автоматные стали).

ГОСТ 14959-79 Рессорно-пружинные стали общего назначения.

ГОСТ 3882-74 Спеченные твердые сплавы.

ГОСТ 801-78 Шарикоподшипниковые стали.

ГОСТ 11069-74 Алюминий первичный. Марки.

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые.

ГОСТ 859-2001 Медь. Марки.

ГОСТ 17711-93 Латуни литейные.

ГОСТ 18175-78 Бронзы безоловянные, обрабатываемые давлением.

ГОСТ 492-73. Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением.

ГОСТ 21438-95. Сплавы цинковые антифрикционные в чушках. Технические условия.

ГОСТ 1320-74 Баббиты оловянные и свинцовые. Технические условия.

Учебное издание

РАУБА Александр Александрович,

РАЖКОВСКИЙ Александр, Алексеевич

МАТЕРИАЛОВЕДЕНИЕ

_________________

Редактор Т. С. Паршикова

***

Лицензия ИД № 01094 от 28.02.2000.

Подписано в печать.2015. Формат 60´84 1/16.

Бумага писчая. Плоская печать. Усл. печ. л. 1,9.

Уч.-изд. л. 2,1. Тираж 300 экз. Заказ

**

Редакционно-издательский отдел ОмГУПСа

Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35

2015-10-16

2015-10-16 1646

1646